板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

私たちが生活していく上で必要不可欠なエネルギー源の多くは、化石燃料を燃焼させてエネルギーに変換しています。この化石燃料の燃焼時に発生する二酸化炭素(CO2)の排出が地球温暖化の原因となっている事から、2050年カーボンニュートラル(脱炭素、実質的なCO2排出ゼロ)に世界を上げて取り組まれています。

現在、化石燃料の代替え燃料として注目されているのが水素(H2)であり、水素を活用した電気エネルギーへの変換や、水素と二酸化炭素を合成して作る「e-メタン」は都市ガスの代替えとして注目されています。

「水素ガス」や「e-メタン」の貯蔵・供給に使用されるタンクや配管にはステンレス鋼や9%Ni鋼が多く採用されており、接合・施工に再注目されている接合方法が「TIG溶接」になります。今回はこの「TIG溶接」の説明をしていきたいと思います。

ティグ(Tungsten Inert Gas)溶接は、タングステン(Tungsten)電極を用い、不活性ガス(Inert Gas)による大気遮断をした状態で溶接する接合工法であり、電極を消費しない非溶極式溶接になります。

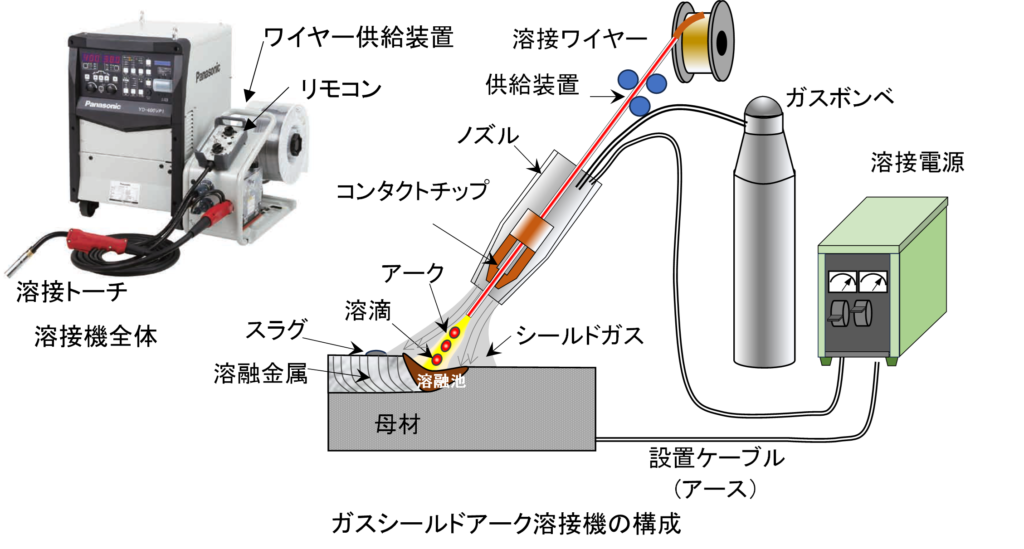

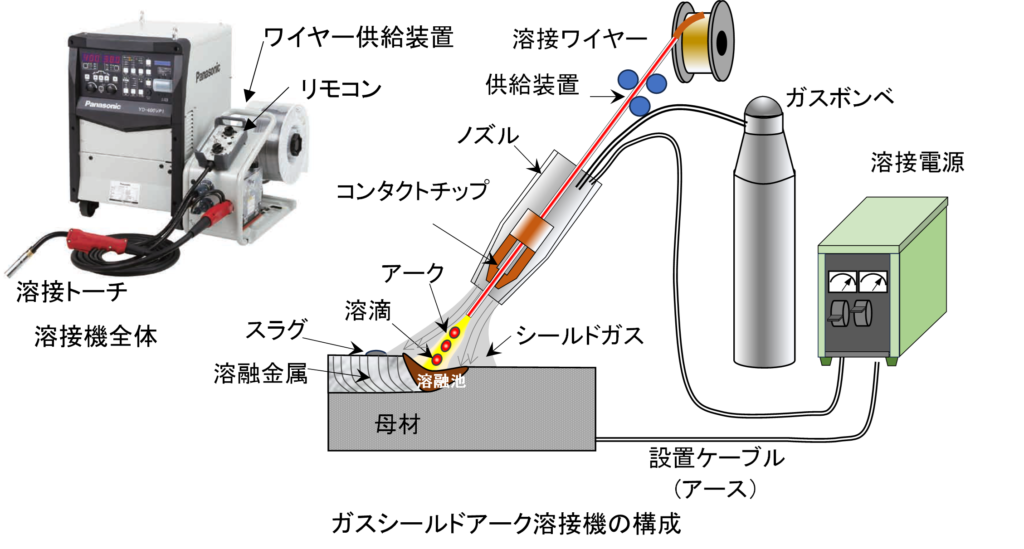

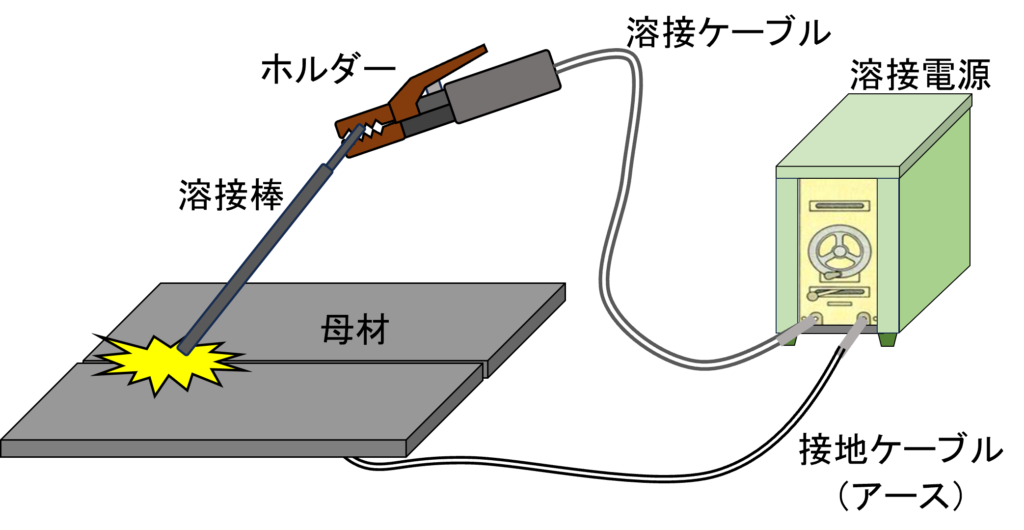

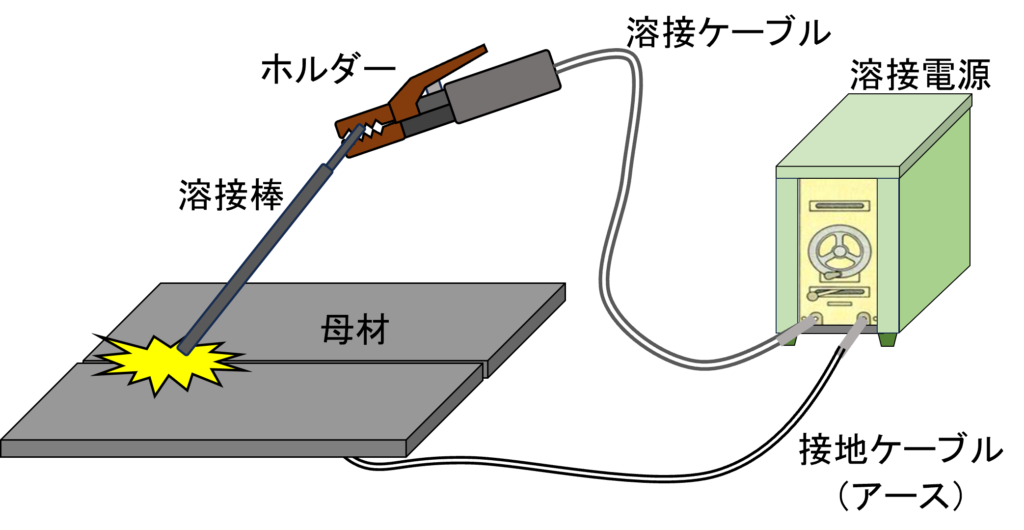

下図に示す様に、TIG溶接で使用する設備は、溶接電源・溶接トーチ・シールドガスで構成され、溶接をスタートするとタングステン電極の先端部からアークが発生し接合が可能となります。TIG溶接の多くは共付け溶接による施工ですが、母材にギャップがある場合には、溶加棒(フィラーワイヤー)を供給し接合を行います。シールドガスには主にAr(アルゴン)ガスを用いますが、被加工材に合わせてHe(ヘリウム)やH2(水素)を混合したものを使用します。(詳細はアーク溶接のシールドガス選定に記載しています。)

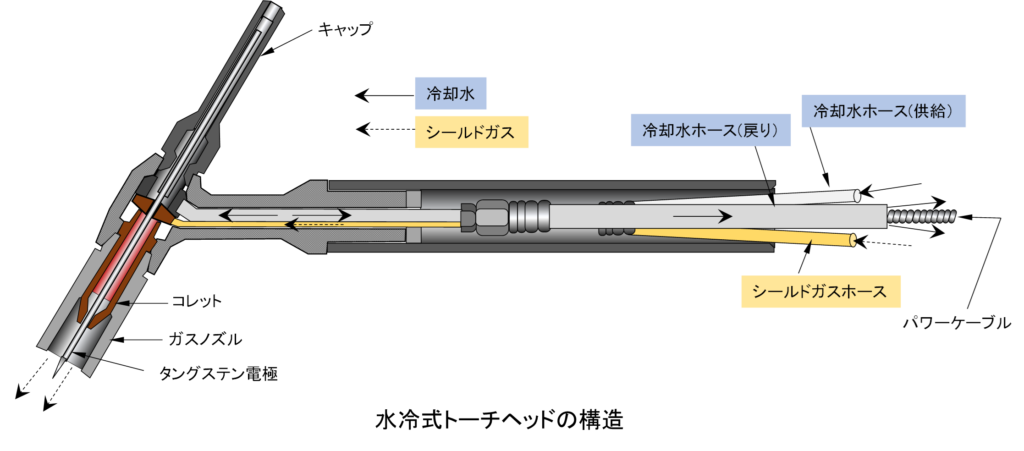

TIG溶接機のトーチの構造は下図の様になっています。トーチには水冷式と空冷式の2種類があり下図は水冷式になります。一般的には空冷式の事を示します。空冷式の場合にはトーチがコンパクトで軽量なことも有り作業性は良いのですが、溶接電流や、設備使用率の制約があり連続で溶接する場合には向きません。この設備使用率とは、溶接加工時間10分の割合を示しており、例えば40%の場合には10分当たり4分間の溶接を行えば6分間の休止を取る事になります、これを超えて溶接をすると設備の故障や寿命を縮める原因となり、溶接時間が長くなるとコレットやトーチヘッドが高温となるため最悪の場合トーチが変形する事も有ります。

これに対して水冷式では冷却水を循環させるためのポンプやチラーと言った付帯設備が必要となる事から、設備費用が高額となりますが、長時間の溶接でもトーチ及びトーチケーブルなどが熱くならない事から安定した溶接作業が可能となります。また、トーチを構成するコレットなどの部品の耐久性もアップするため設備のランニングコストを抑える事ができます。簡易的な接合を行う場合には空冷式を選択し、工場などで長い溶接距離を施工する場合には水冷式を選択するなど状況に合わせた設備の導入をすると良いと思います。

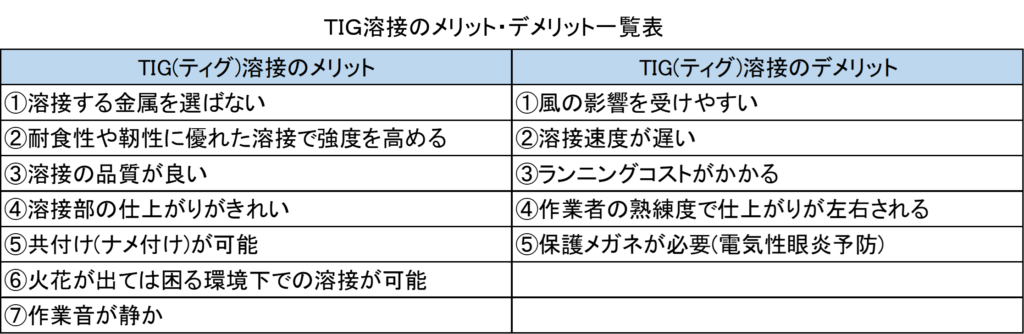

TIG溶接の加工上のメリット・デメリットを下表に示します。特に溶接強度や外観品質に優れている事や、スパッタの発生が少なく溶接を施工する環境に制約のある場合にも有効な溶接工法です。一方で溶接速度が遅く加工時間が多くかかる事や、比較的厚板には向きませんが、外観品質を要求される外観部品などで有効な工法と言えます。

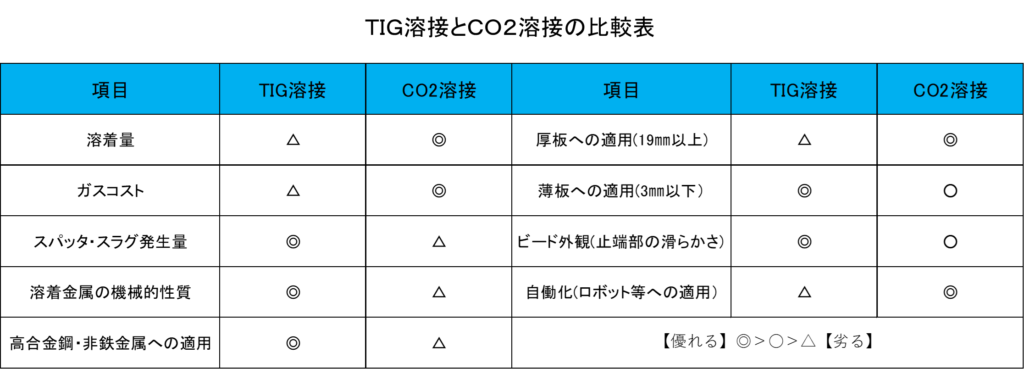

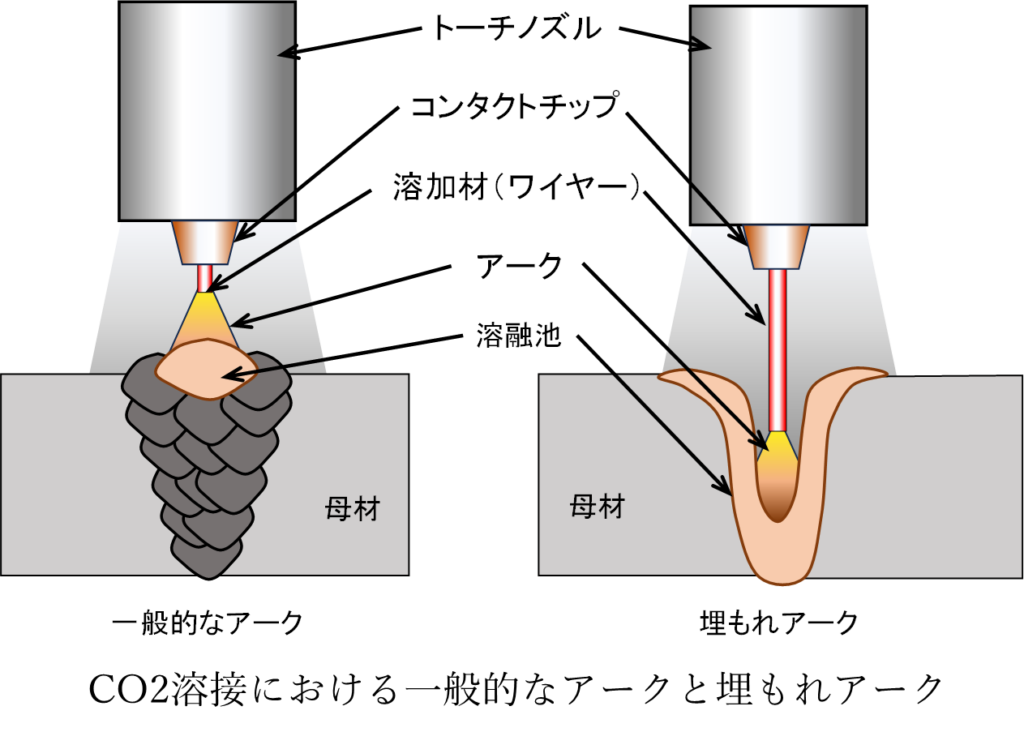

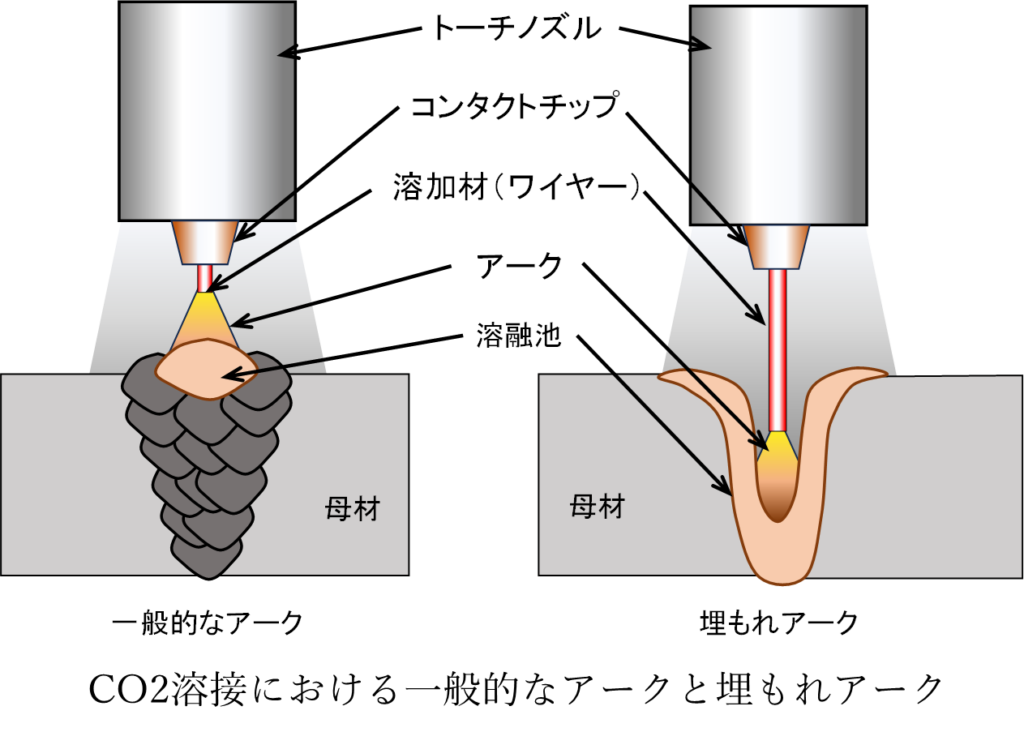

下表はTIG溶接とCO2溶接を比較したものです。TIG溶接ではスパッタやスラグの発生が少なく溶着金属の機械的性質も優れ、高合金鋼・非鉄金属などの接合にも良好な加工方法となっています。しかし、シールドガスとして使用するArガスが高価な事や、自働化の面でCO2溶接に比較すると劣ります。CO2溶接では厚板の溶接や自働化の面で有利となっていますが、スパッタの発生や溶着金属の機械的性質などでTIG溶接よりも劣ります。スパッタの発生については、近年の技術革新に伴いスパッタを抑制し接合を行う加工設備の開発により以前に比べ、スパッタの発生量を軽減した工法開発が行われています。TIG溶接、CO2溶接のそれぞれに加工方法の優位性が有るため、製品の特長、要求事項を考慮した加工方法の選定が必要と考えます。

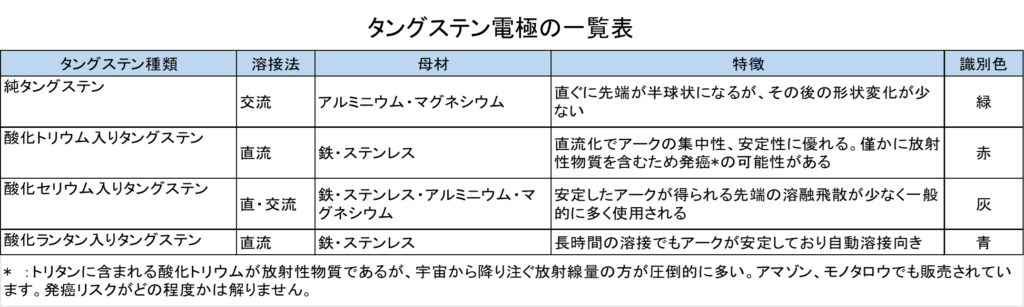

TIG溶接に使用するタングステン電極は主に4種類あり、それぞれに母材の種類や溶接法(直流・交流)に合わせて最適な物を選定する必要があります。以降にタングステン電極の特徴と適用する母材に付いて説明します。

純タングステン電極は、電極プラスの場合には電子が電極に流入し先端部は高温になり溶融しアークを発生させると先端が溶融し丸くなりますが、その後の変化の少ない電極です。母材はアルミニウム、マグネシウムなどの非鉄材に向いています。

酸化トリウム入りタングステンは、一般的に「トリタン」と呼ばれる電極でタングステンに2%のトリウムを添加した電極で、トリウムの添加により電子放出特性を良好にし、アーク放電電極として性能向上を図ったものです。そのため純タングステンに比べ電極先端の溶融消耗やアークのスタート性に優れていますが、正負極が切替る交流式では正極時に先端部が溶融し減少するため直流式での使用に向いています。母材は鉄・ステンレス材の接合に向いています。トリタンに添加されるトリウムは放射性物で有るため一時期販売が停止されていましたが、宇宙からの放射線量の方がはるかに多い事から再販されている様です。また、トリウムは通常の溶接時のアーク放電で放射性物質が放出される事はなく、電極の研磨時の粉塵を吸い込むことの方がリスクは高く、よって専用の研磨装置を使用し、作業時には粉塵用マスクの装着が必要となります。トリタンの代替えタングステン電極として「セリタン」「ランタン」が推奨されています。

酸化セリウム入りタングステンは、一般的に「セリタン」と呼ばれる電極ですランタンと同様に電極先端のアークルート部が拡がるため、トリタンよりも耐消耗性とアークスタート性が優れています。また、交流でも電極先端からタングステンの成分が飛散しにくく先端形状の溶融変形の程度が軽微なため、一般的に多く使用される電極となっています。母材としては鉄・ステンレス・アルミニウム・マグネシウムなど幅広く適用が出来ますが特にアルミニウムやその合金材に用いられる事が多い電極です。

酸化ランタン入りタングステンは、一般的に「ランタン」と呼ばれます。溶接用タングステンの中で最も耐消耗性とアークスタート性に優れており長時間の連続溶接でアークが安定して発生するため自動溶接によく使用されます。

下表に各タングステンごとの「溶接法」「母材」「特徴」「タングステン表示色」をまとめています。

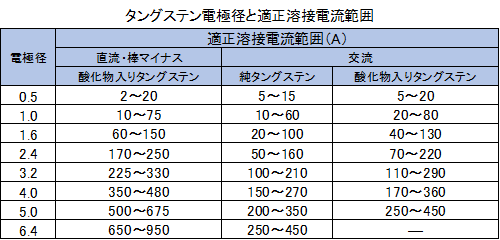

TIG溶接における溶接条件の設定は、直流・交流式溶接法、タングステン電極の種類、電極の径により流せる電流の範囲が変ります。例えば電極径が2.4㎜の場合は、直流式で溶接棒をマイナス電極とした場合には酸化物入りタングステンを使用すると170~250Aですが、交流式で純タングステンを使用すると50~160Aと低く、酸化物入りタングステンでは70~220Aとなります。よって、溶接の方式とタングステン電極の種類、及び直径に応じた加工条件の設定が必要となります。

先ほどからTIG溶接における溶接法に直流式と交流式が有る事を述べてきましたが、ここでそれぞれの特徴について説明したいと思います。

TIG溶接機には直流TIG溶接機と交直両用TIG溶接機が販売されています。価格も直流TIG溶接機に比べ交直両用TIG溶接機の方が高価となっていますが、その分加工できる範囲が大きいのも特徴です。

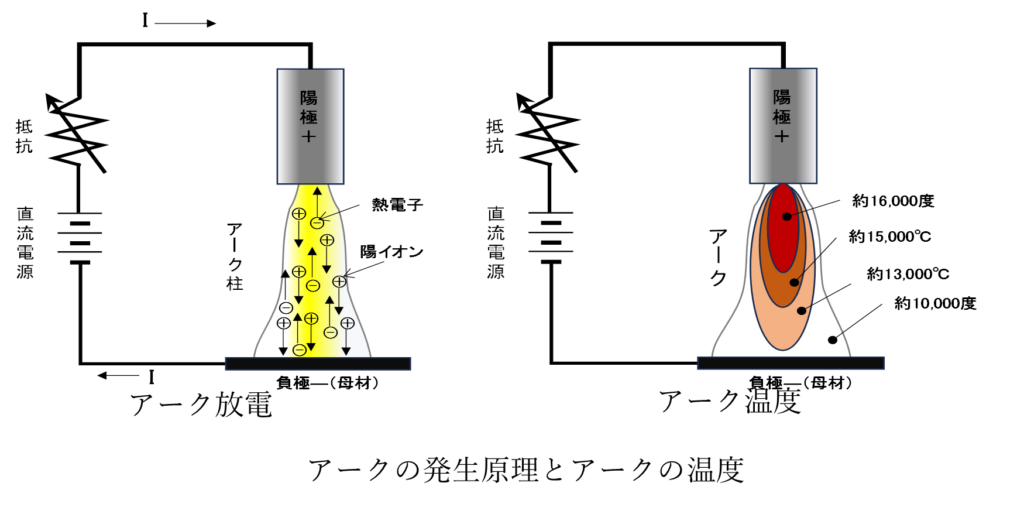

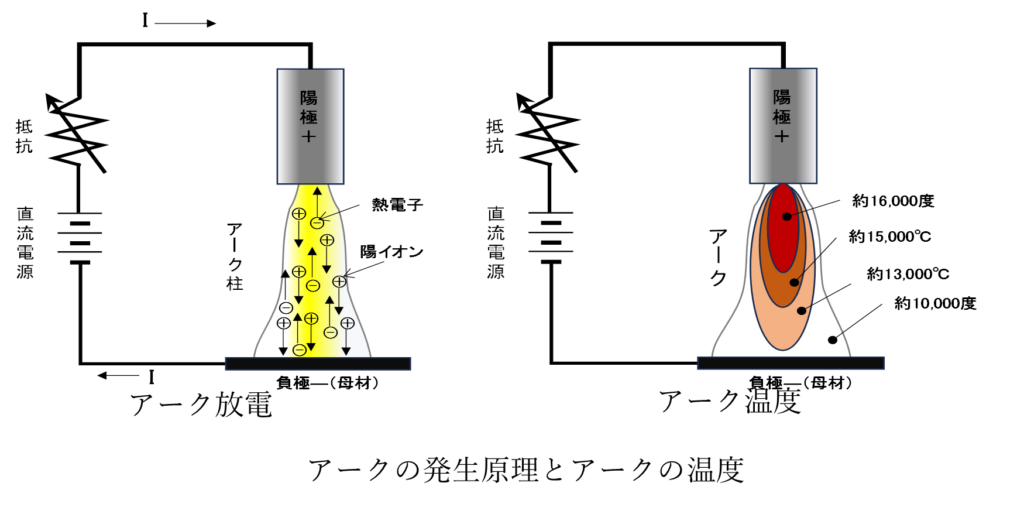

直流TIG溶接の、直流正極性では、母材を陽極(プラス極)、電極を陰極(マイナス極)で加工をする場合が一般的で、電極から母材に向けて電子が放出され、電子がぶつかる母材側は電極より多く電子がぶつかる事で母材が加熱されます。また、電極側へ電子がぶつかる事が無いため電極の消耗が少ない方法です。

直流逆極性では、電子の動きが逆となるため電極が加熱され激しい消耗が起きるため適切な溶接が出来ません。この直流TIG溶接では主に鉄・ステンレス材の接合に用いられます。

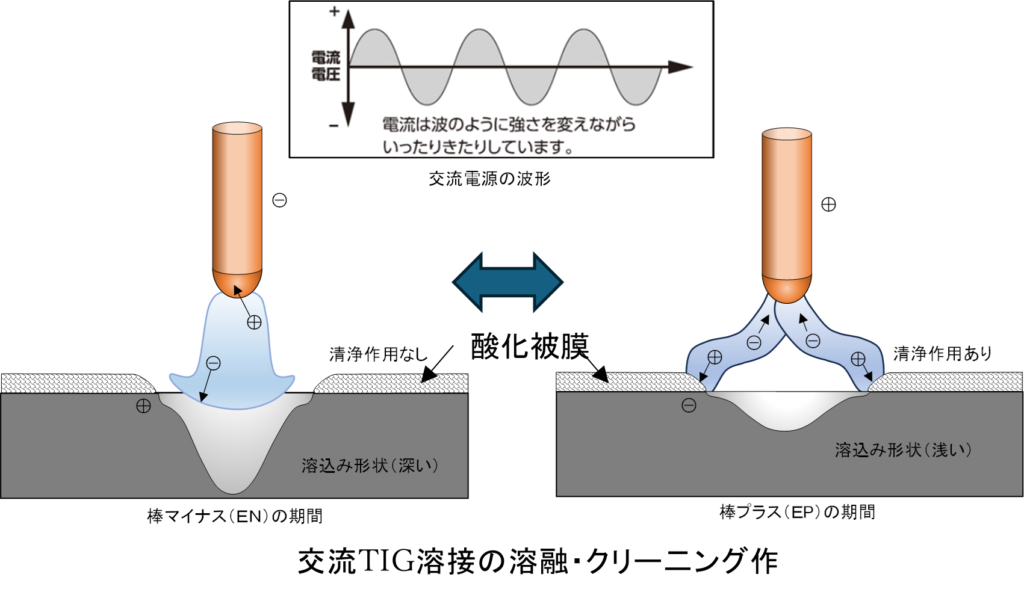

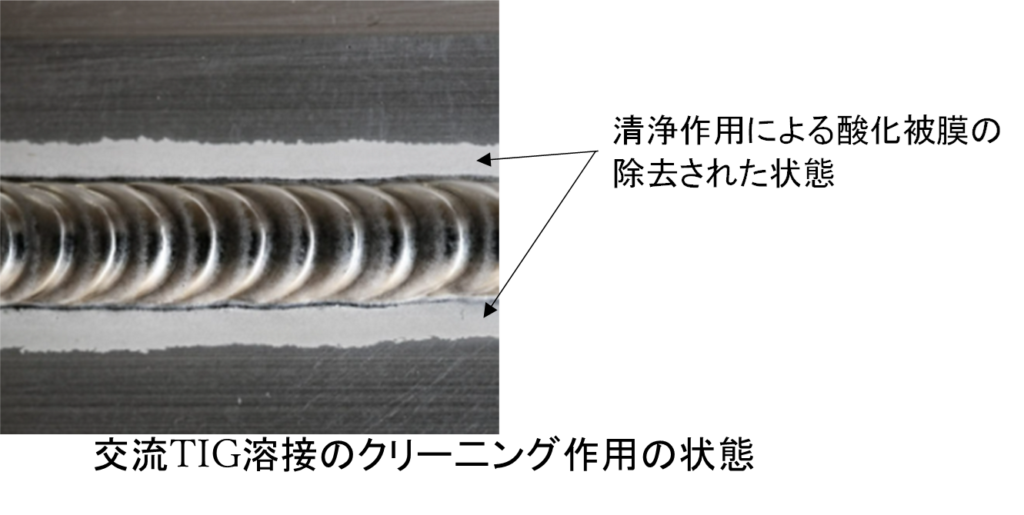

交流TIG溶接は交流サイクル(電流がプラス、マイナスを繰返す)となっている事から逆極性の電極が陽極となった時(下図右側)にアークのクリーニング作用が働きます。アルミニウムやマグネシウム材の表層には酸化被膜があることで母材の酸化が防止され腐食が進まないのですが、一方で、酸化被膜の溶融点が約2000℃と高いため溶接時にはこの酸化被膜を除去しないと母材を溶かす事が出来ません。交流TIG溶接のクリーニング作用は、この酸化被膜を容易に除去できる事から、アルミニウムやマグネシウム材の接合が可能となります。直流TIG溶接でも述べた様に、電極が陽極となった場合には電極の消耗が発生しますが、正極性と逆極性が繰り返されますから、比較的電極の消耗が押さえられ、正極性時(下図左側)には母材を溶融し接合でき、溶込みとクリーニングを繰返す溶接が可能となっています。溶接後に放置すると腐食されると考えられますが、クリーニングされた範囲には直ぐに酸化被膜が再生される事から酸化が防止され腐食が進む事はありません。

TIG溶接を行うための準備として、タングステン電極の先端の研磨をする必要があります。

タングステン電極の購入時は、先端部は平たい状態となっています。このままで使用すると、下図左側の様に発生したアークが偏り、溶加棒を入れた溶接を行うと溶接ビードが不揃いの状態となります。

先端を45~60°の間で研磨を行い溶接した状態が下図の中央になります。この状態であると、アークが安定した状態で発生し、溶接ビードの状態も均一な幅できれいに溶接を行う事ができます。溶接を連続して行った時の電極は、先端が消耗し丸くなります。この状態が下図右側となります。先端が平たい状態までは行きませんが、アークが不安定となり溶接ビードの幅も不揃いとなります。この他にも、電極の研磨の状態が粗い場合にもアークが不安定となったりする場合もありますので、タングステン電極の研磨が重要となります。

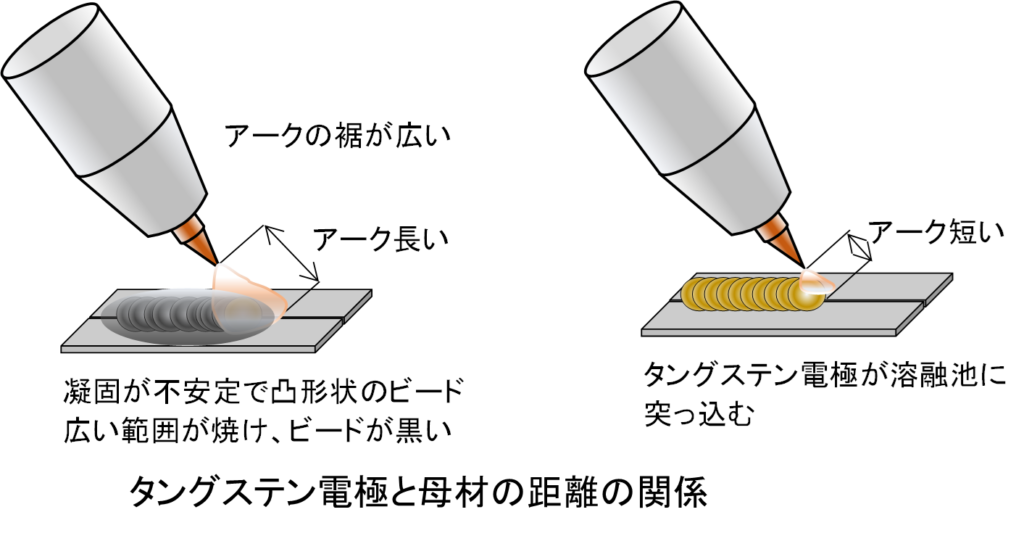

TIG溶接時の母材とタングステン電極の距離も約3㎜を取って施工します。また、トーチも約45度の角度を付けて溶接をしていきます。この時に、電極とワークの間隔が広すぎると、凝固が不安定となり凸形状のビードとなります。また、アークの広がりが大きくなり広範囲に焼けが発生しシールドが不十分となり溶接ビードが黒く酸化をします。逆に近すぎると、タングステン電極が溶融池に突っ込んでしまう現象が発生します。

先に述べましたトーチの角度や母材とタングステン電極との距離を一定に保ち接合する事が重要となりますのでTIG溶接を施工する作業者のスキルが重要となります。また自動化を図る上でもトーチと母材の関係を一定に保ち施工する事が難しい事が課題となっており、比較的剛性が高い商品ではTIG溶接の自動化が図りやすいと思います。

今回は、板金加工におけるTIG溶接について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

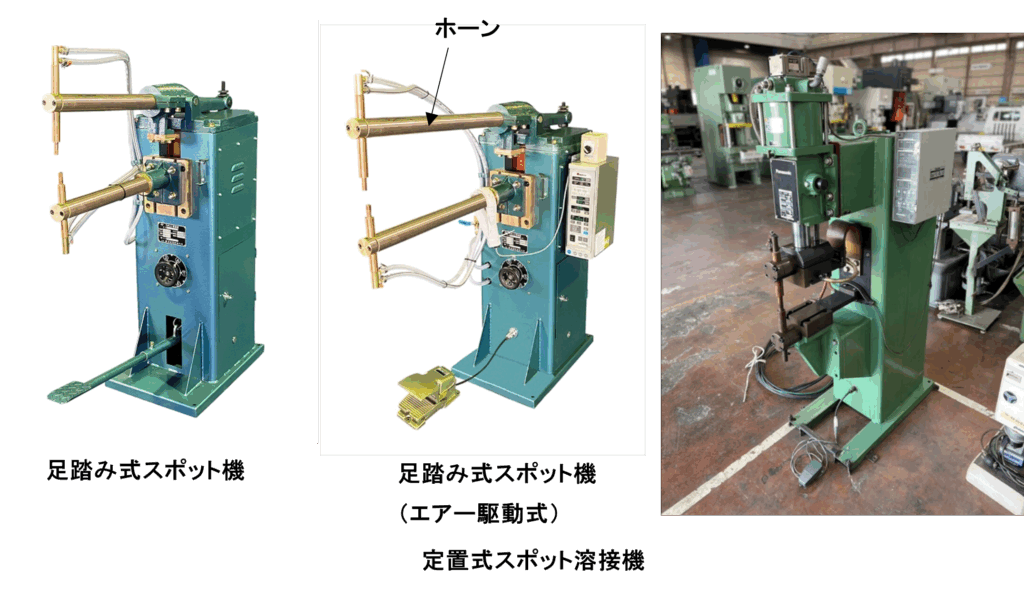

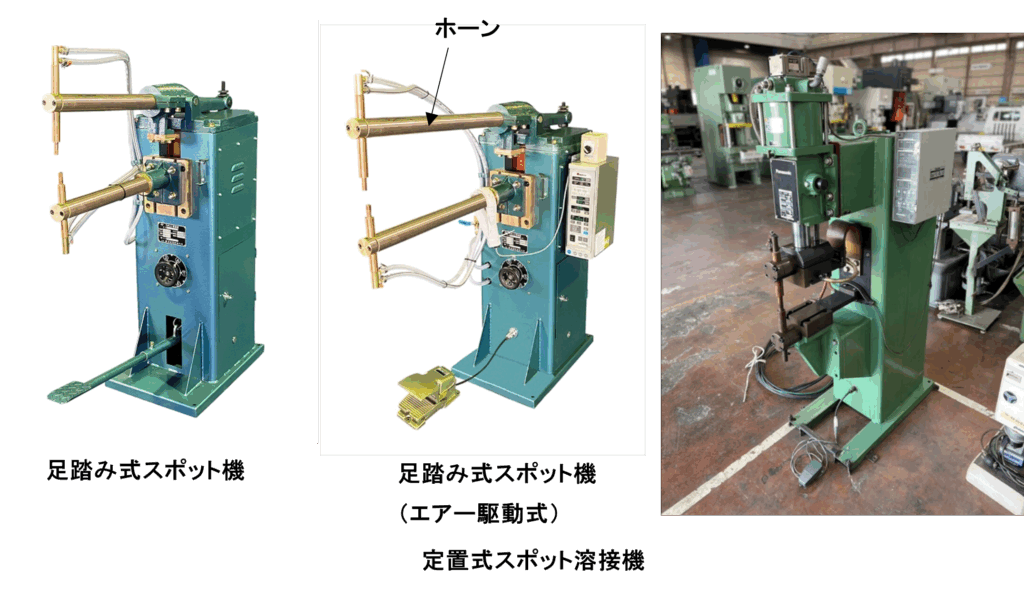

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

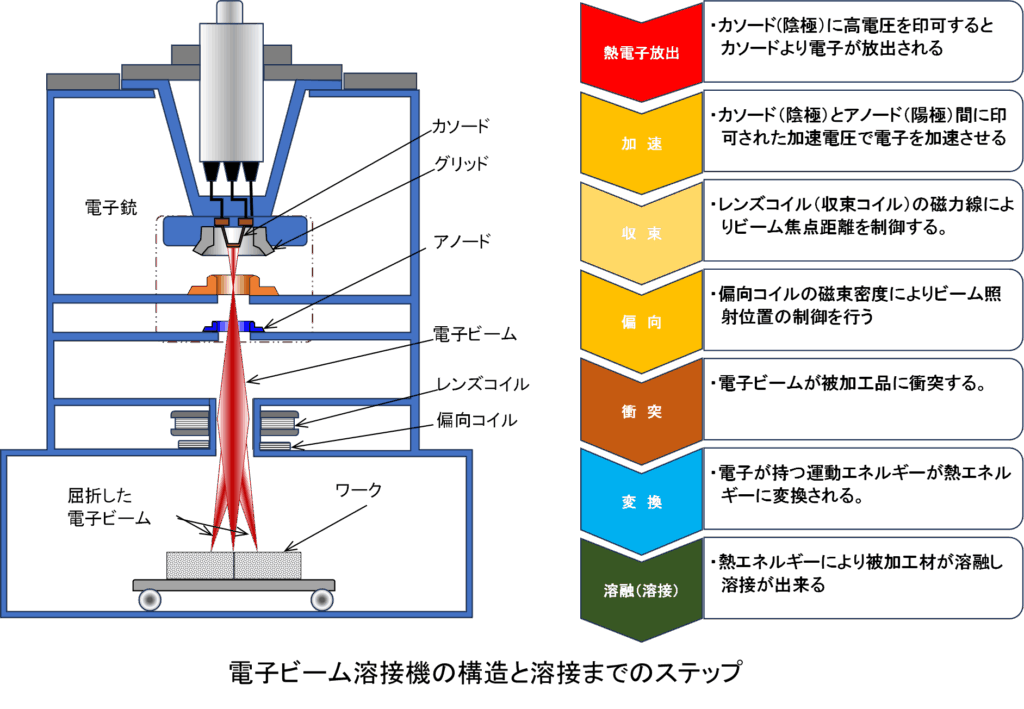

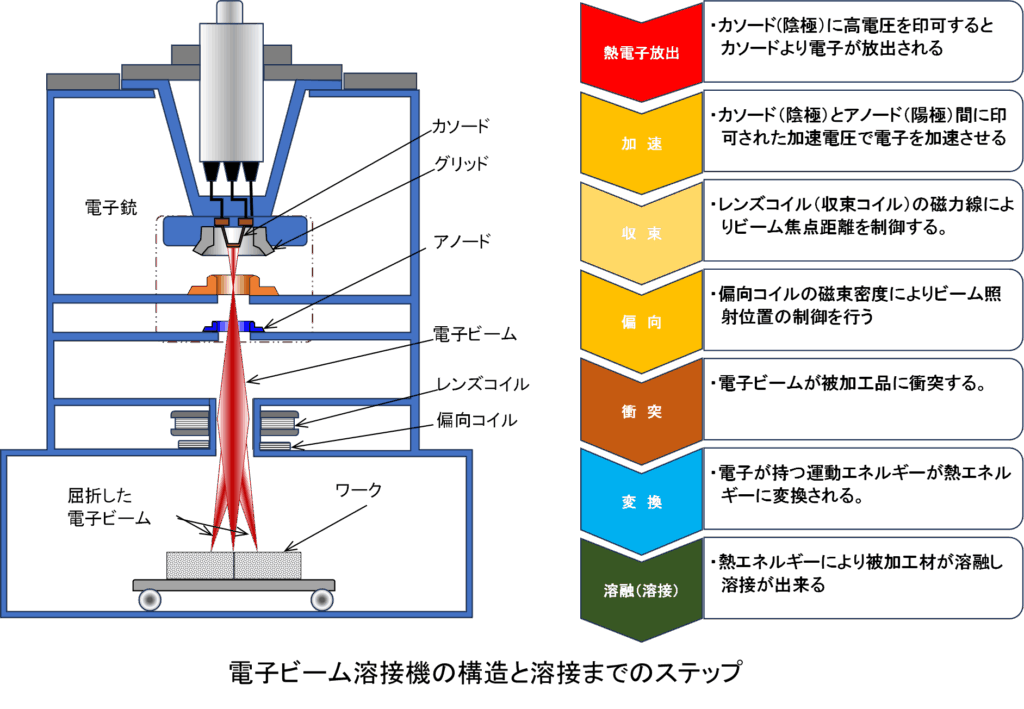

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

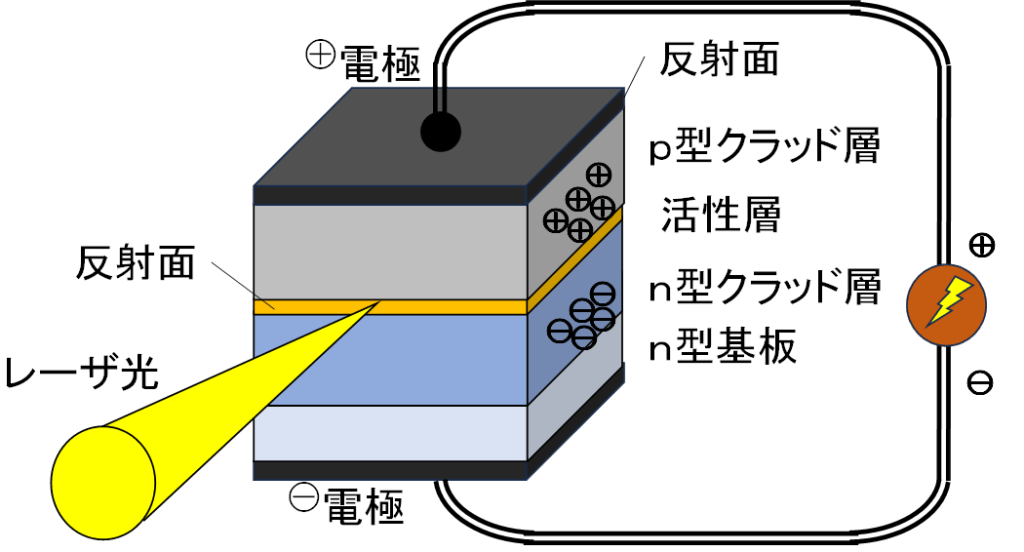

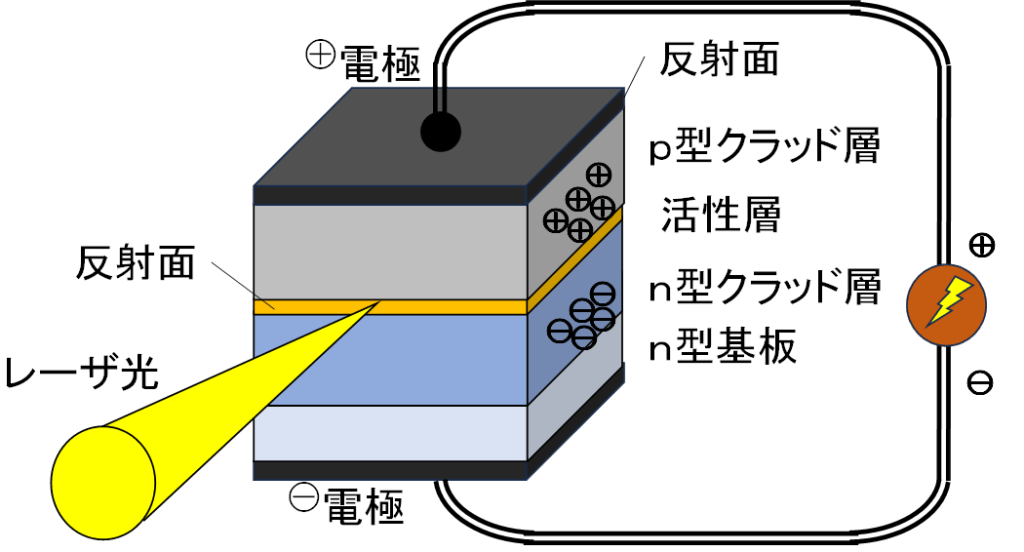

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

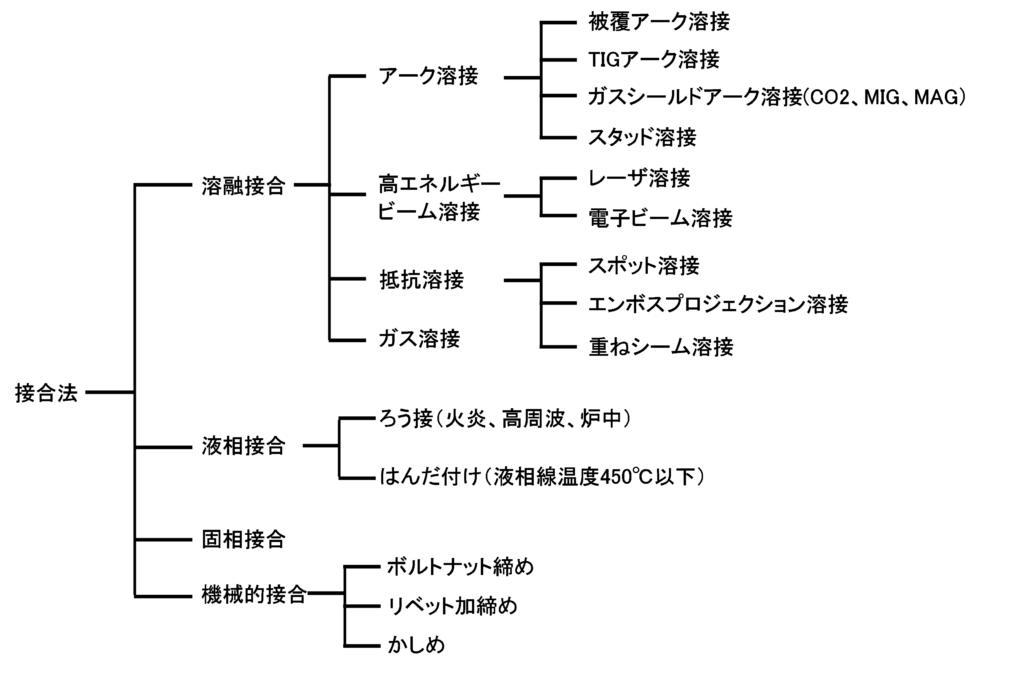

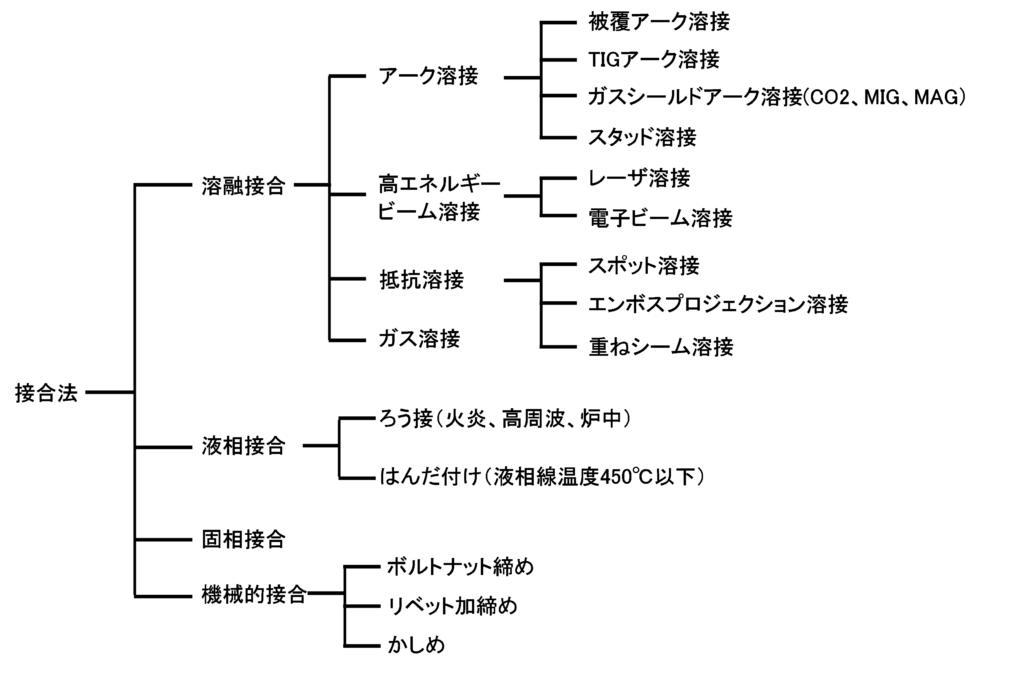

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

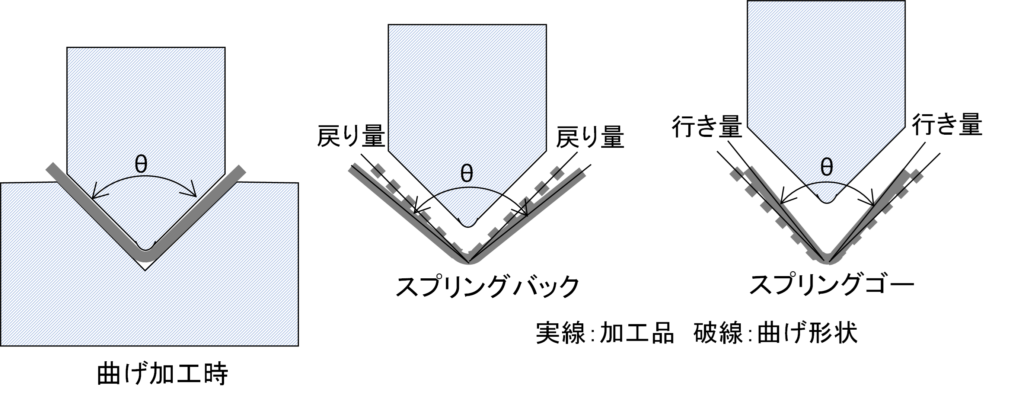

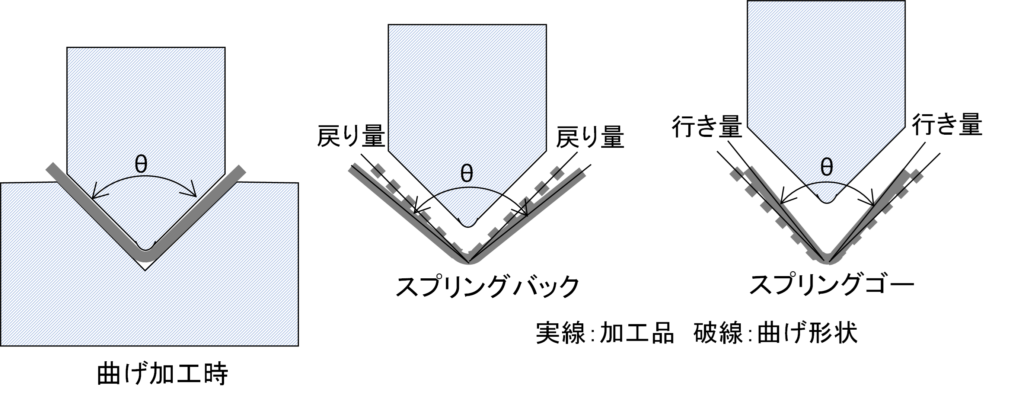

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

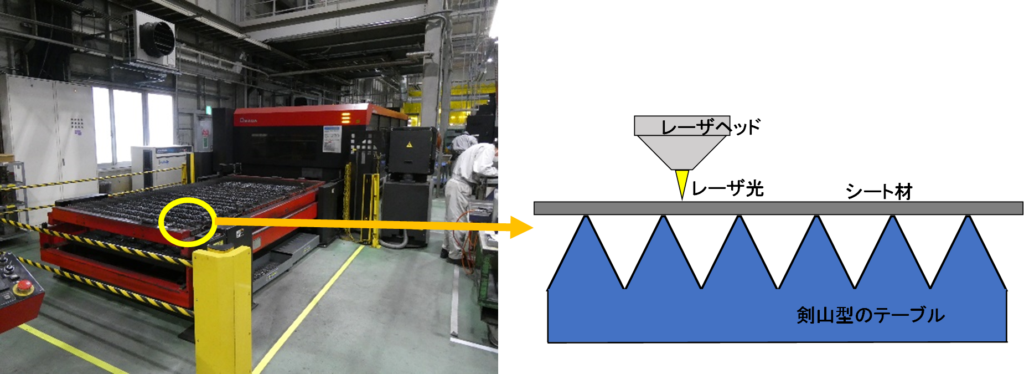

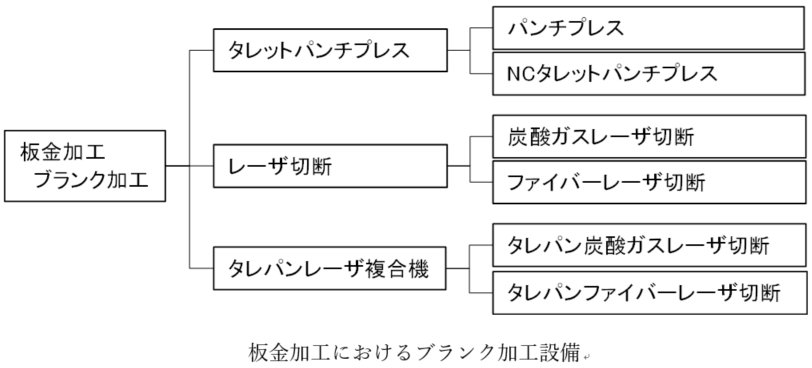

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

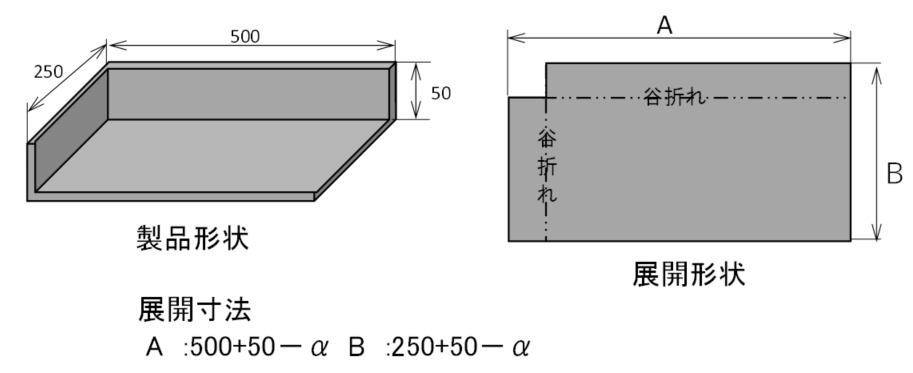

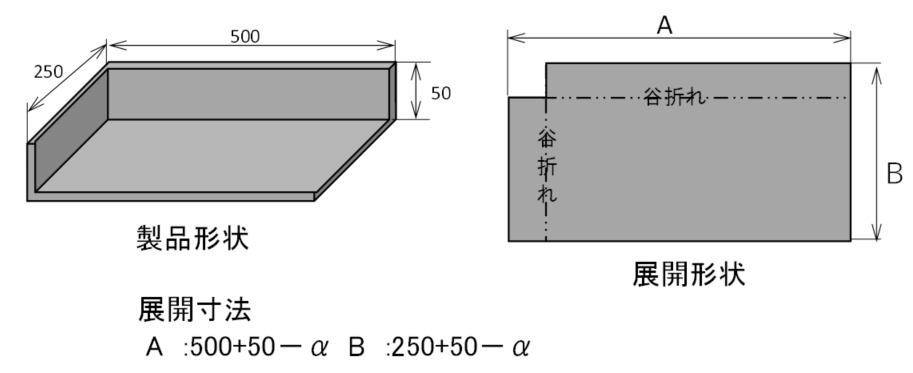

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

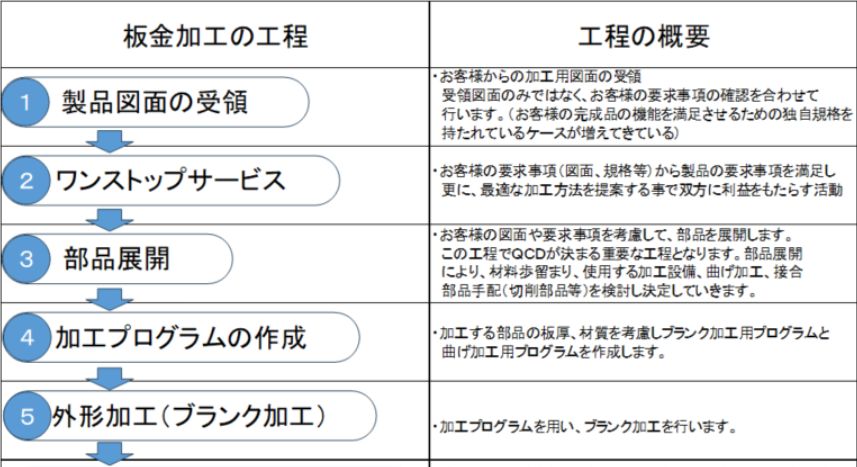

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

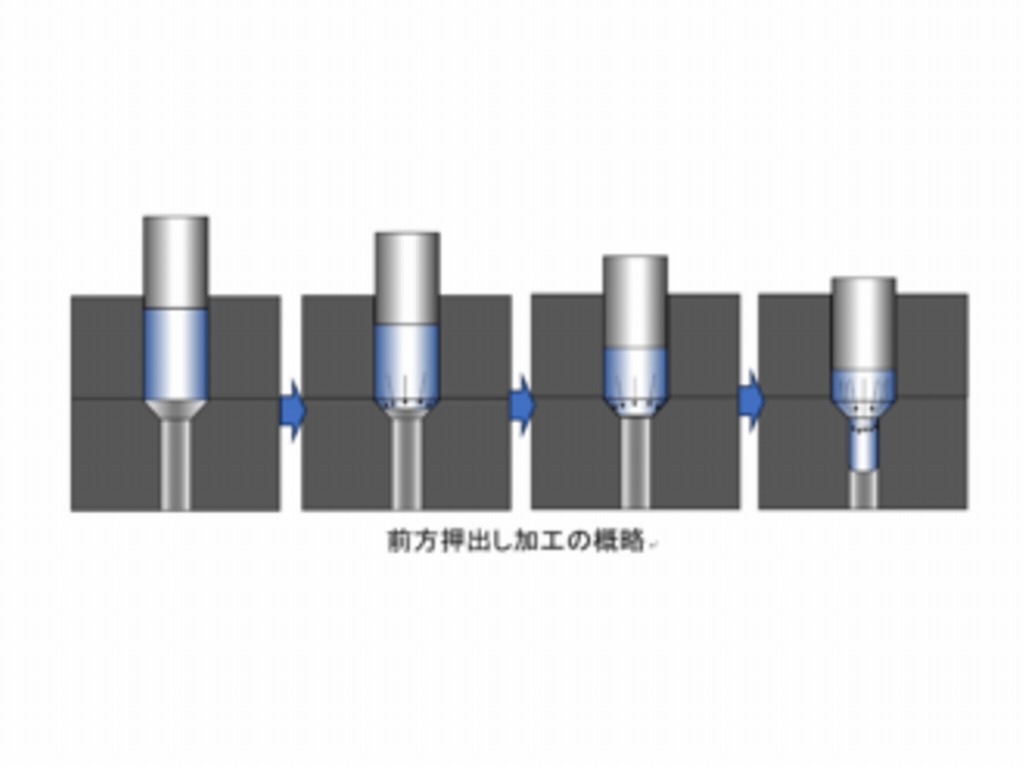

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

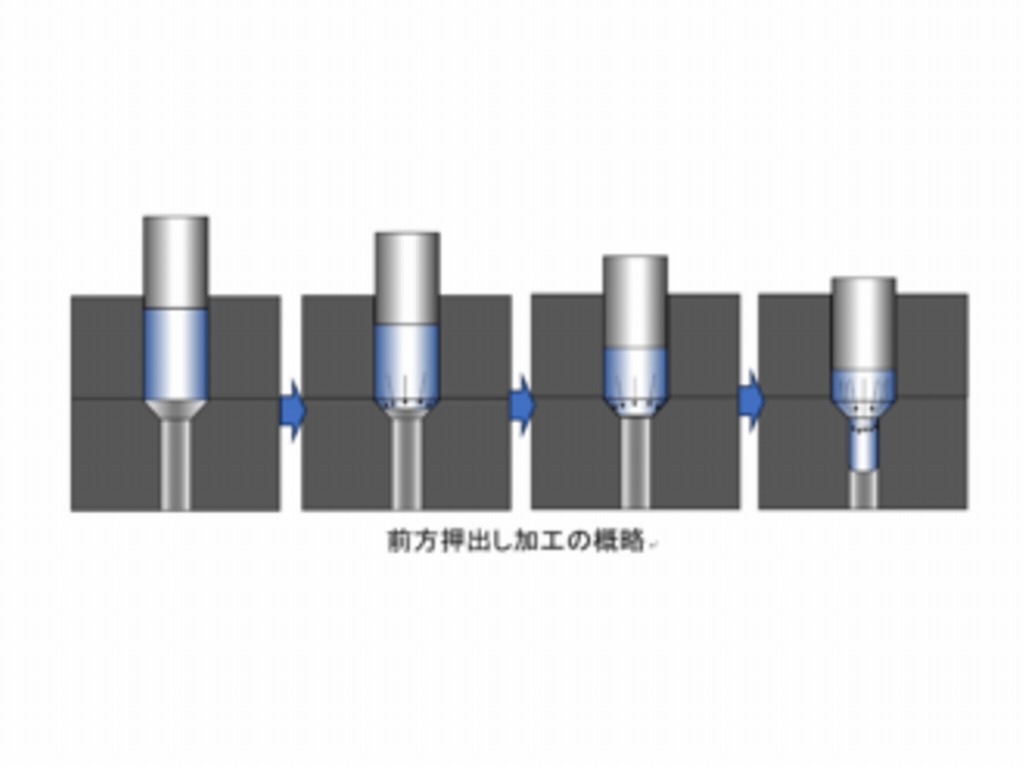

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

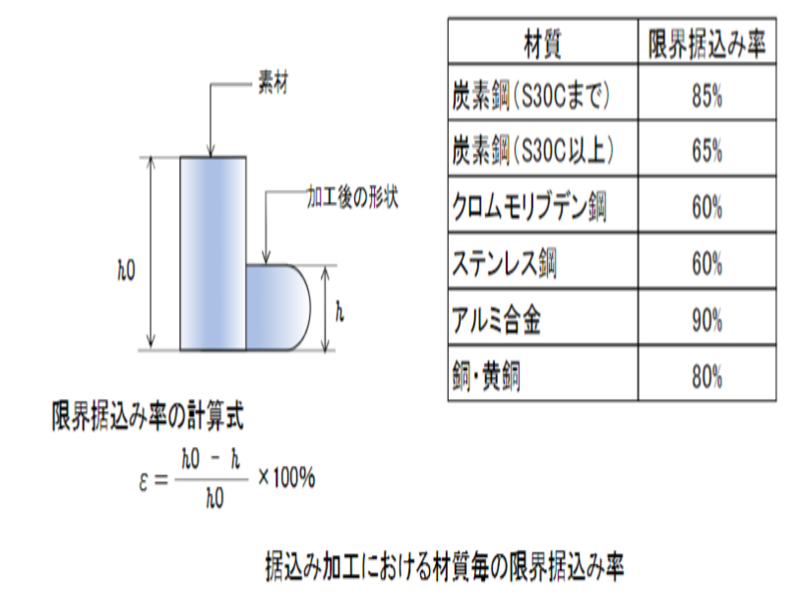

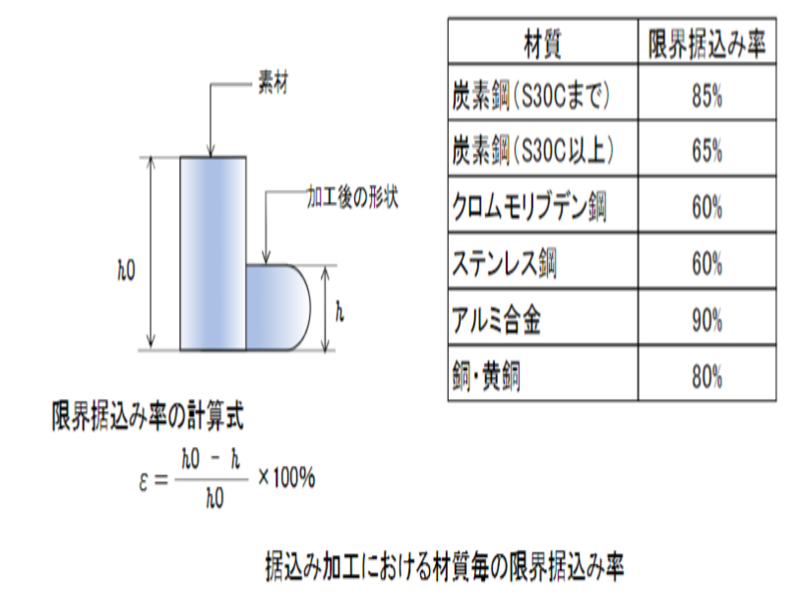

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

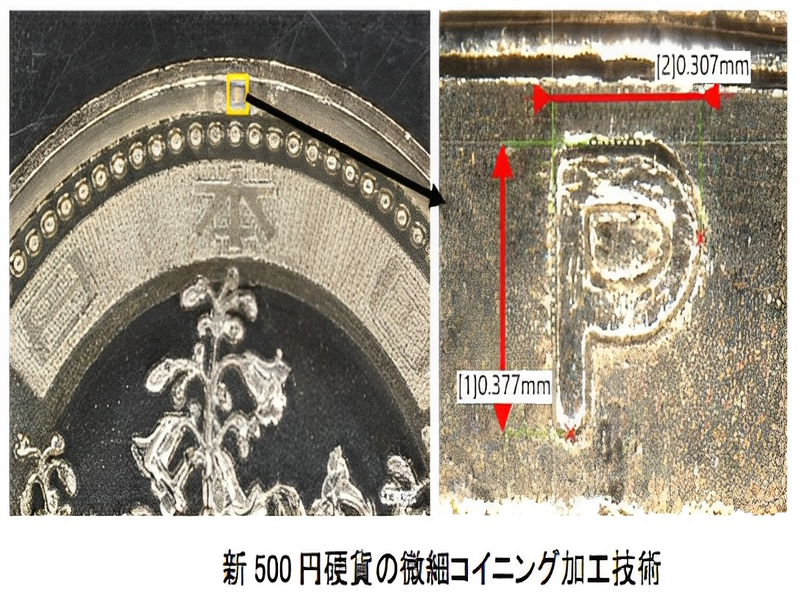

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

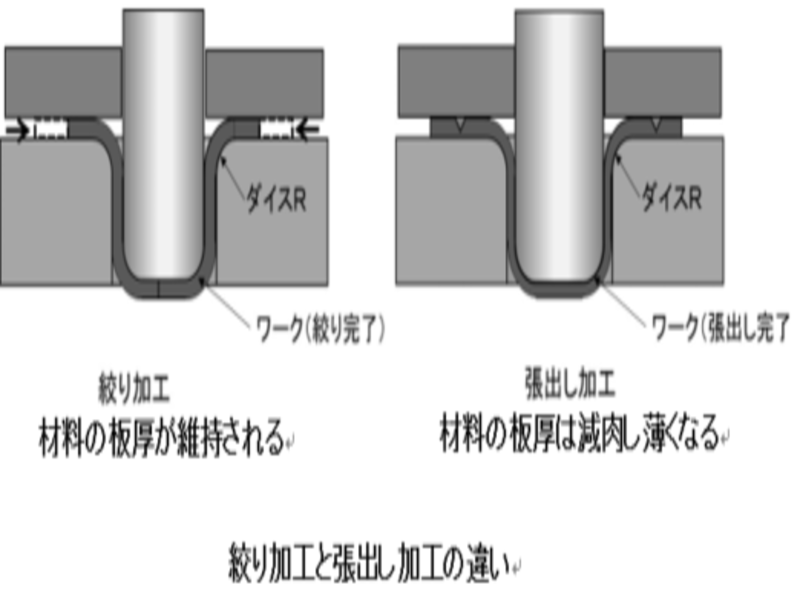

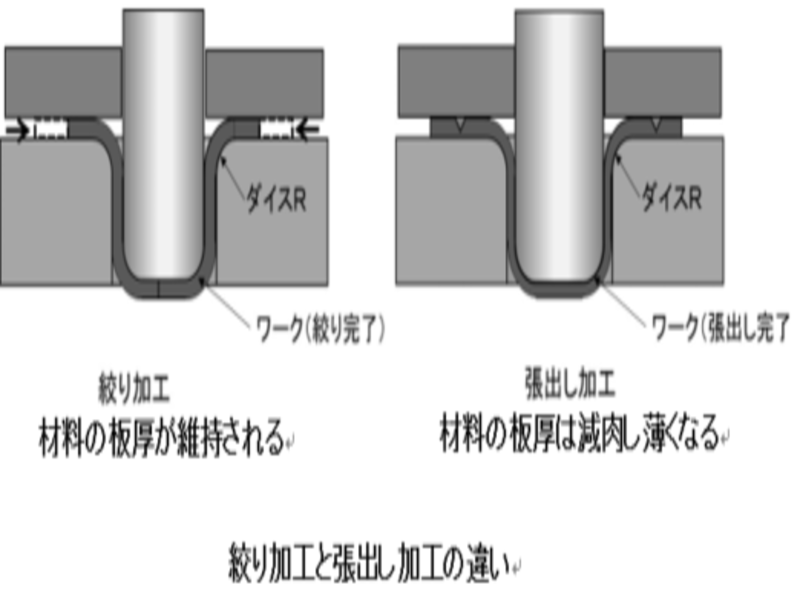

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

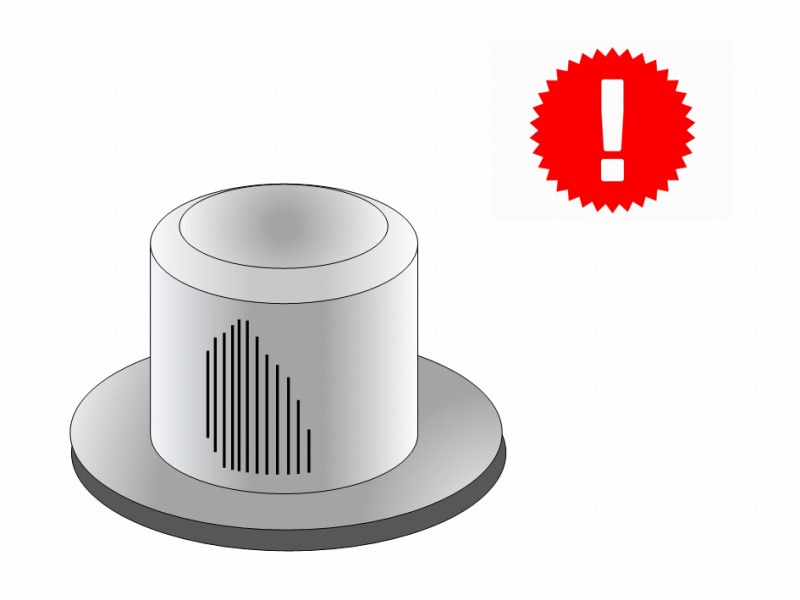

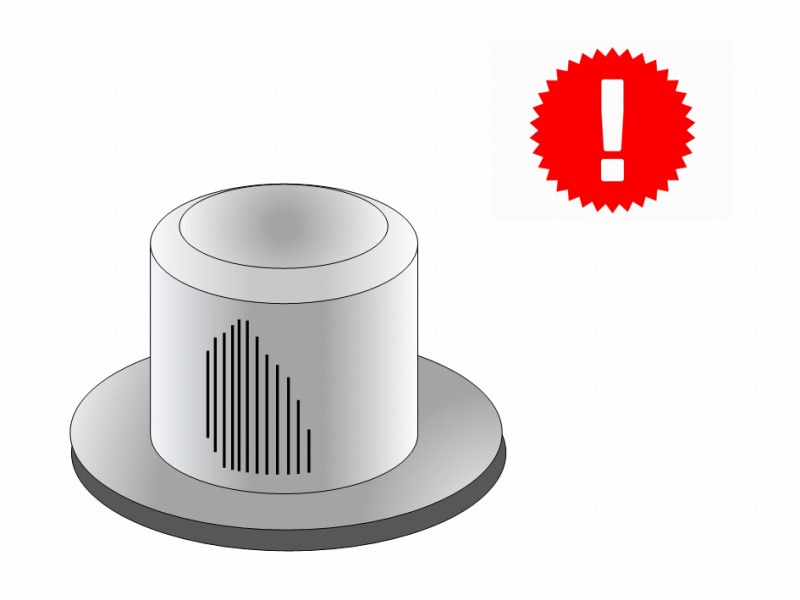

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

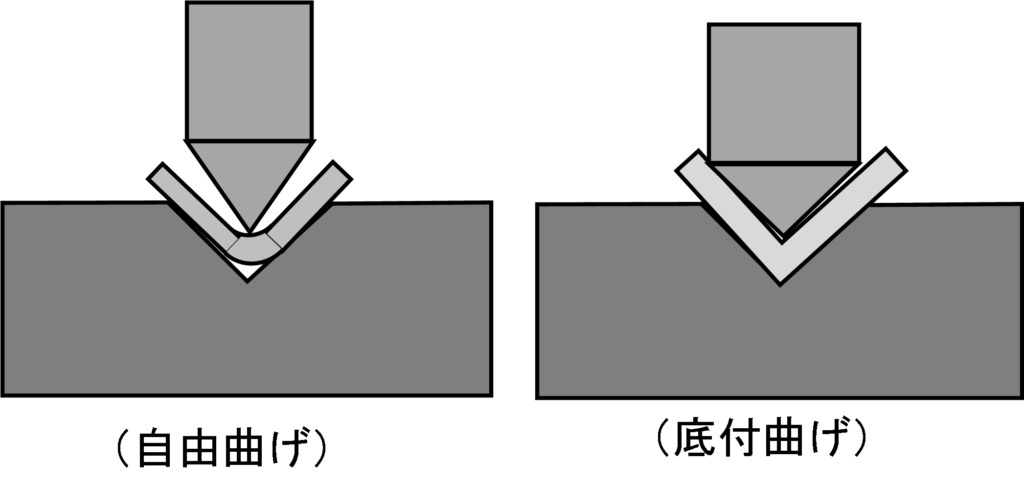

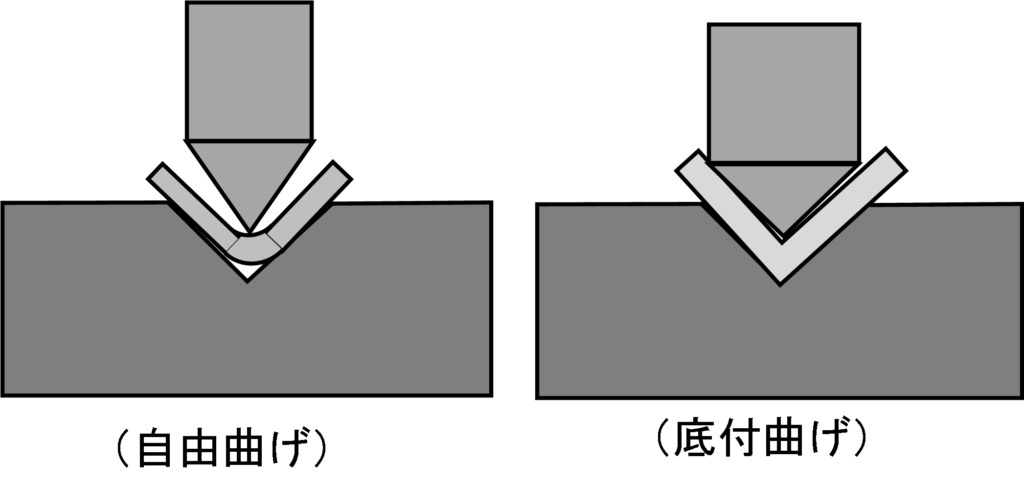

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

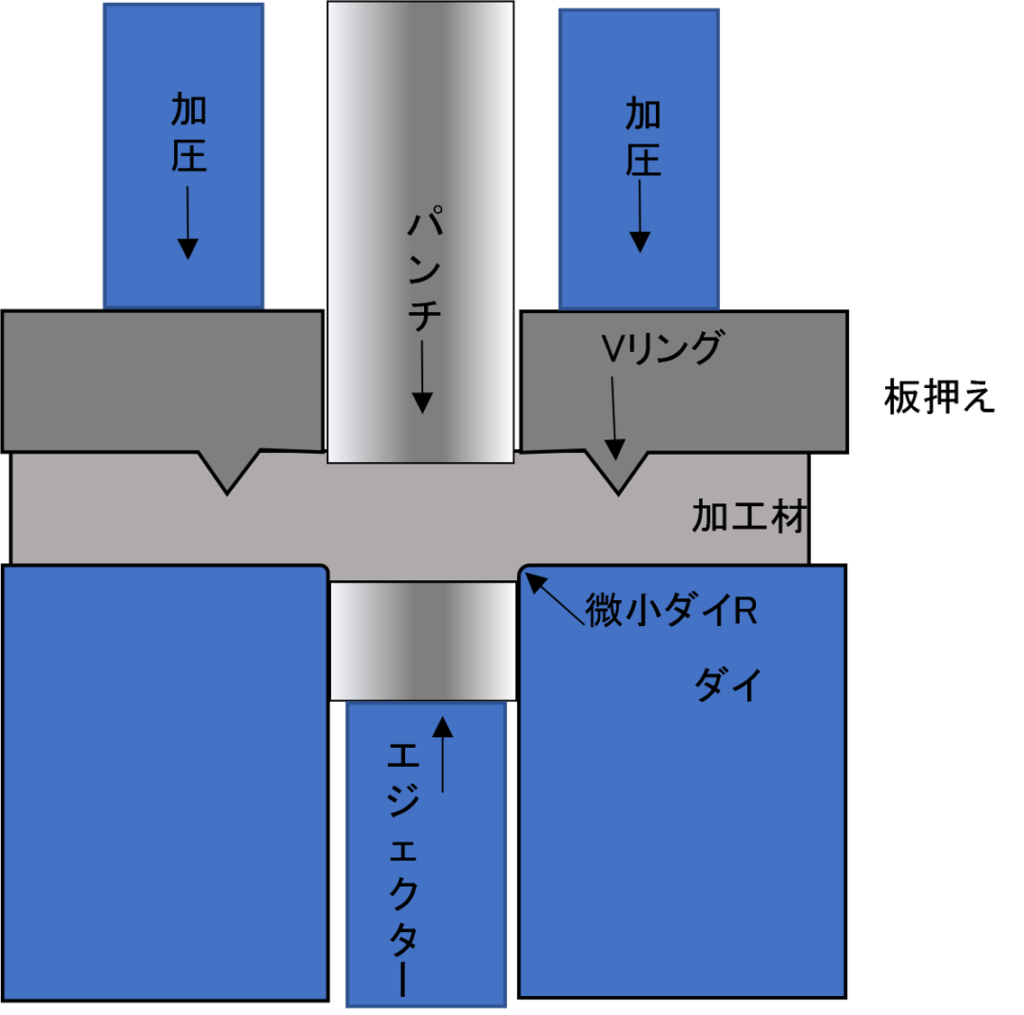

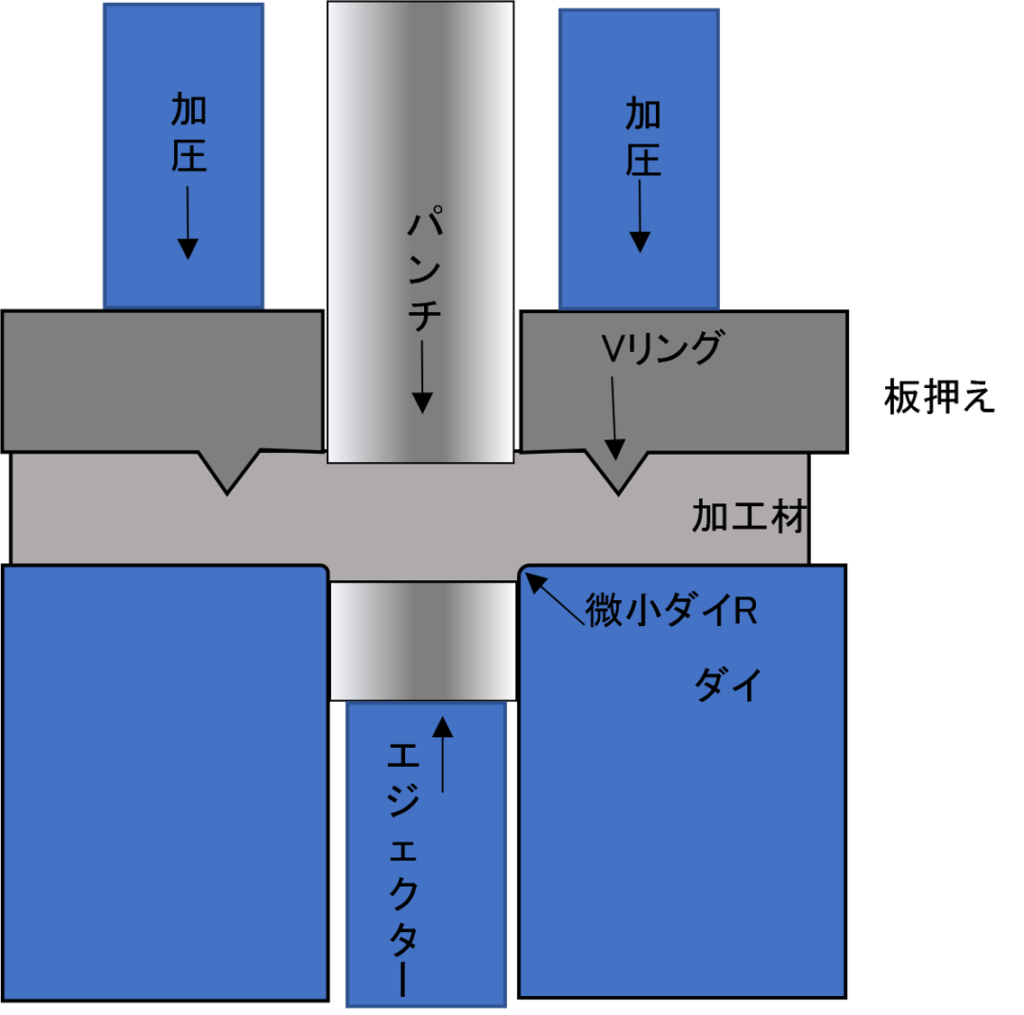

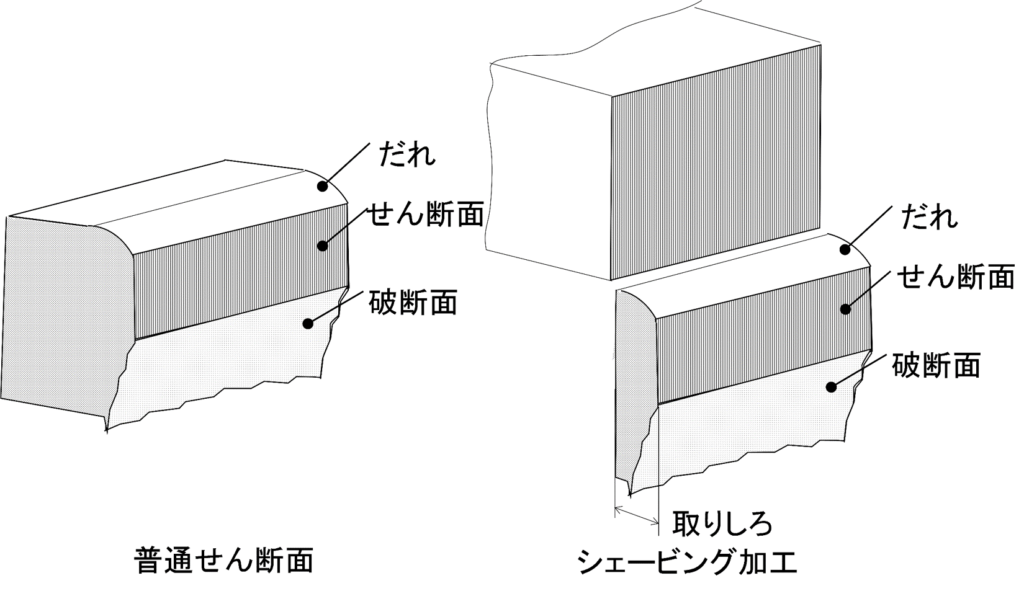

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

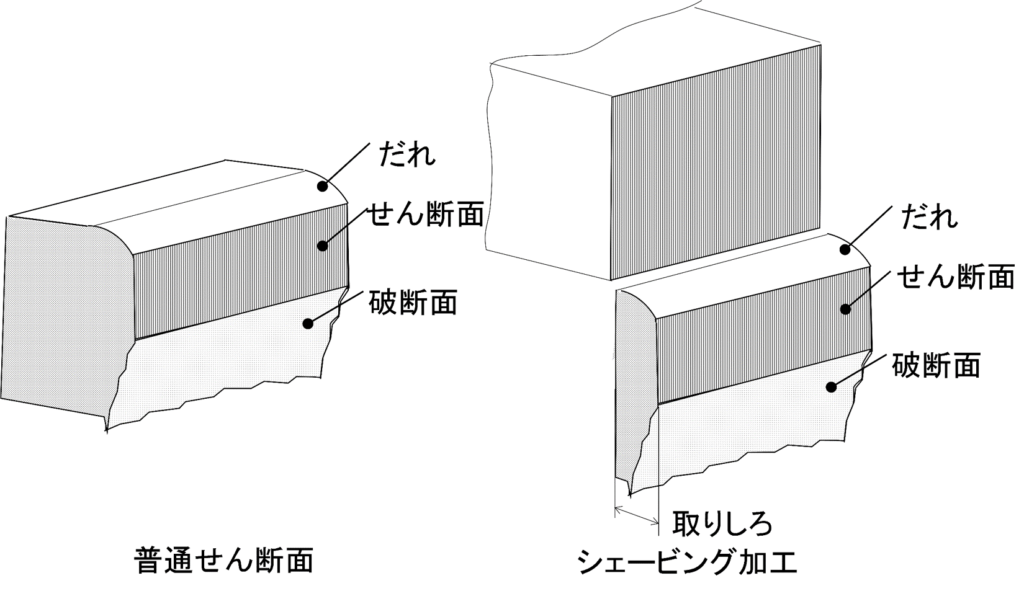

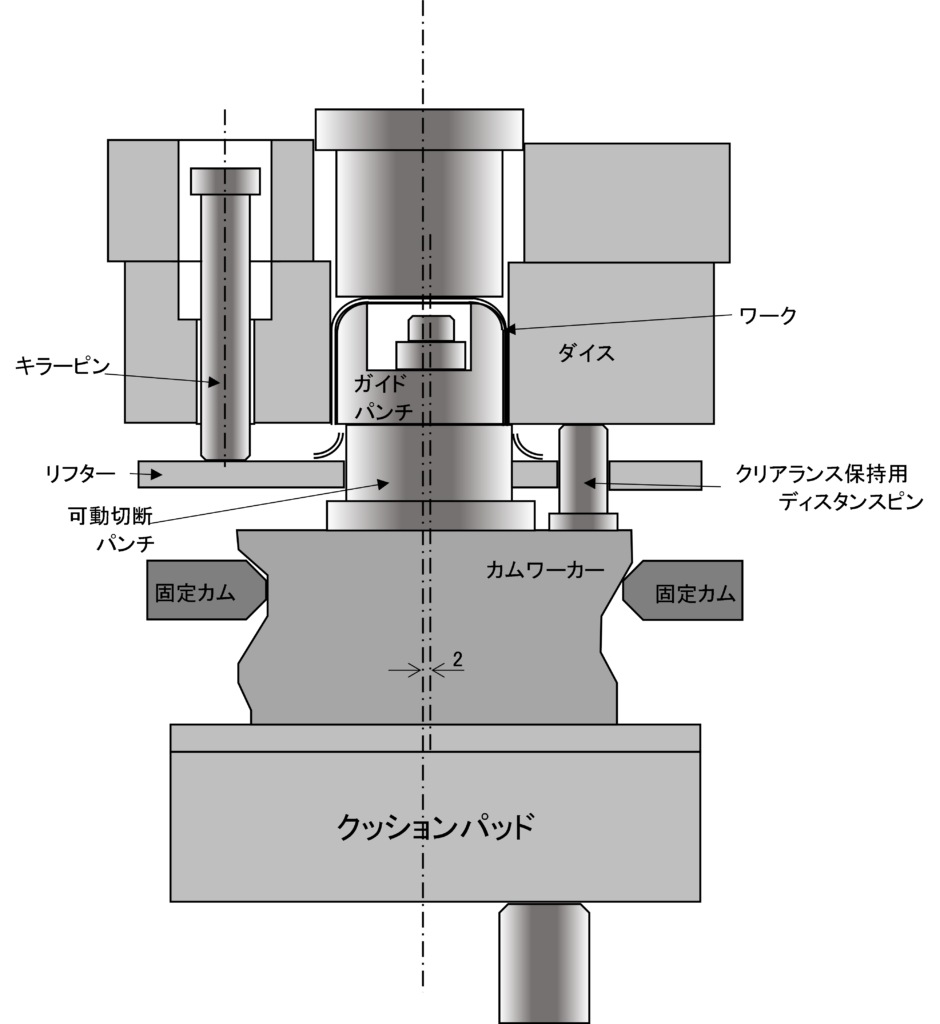

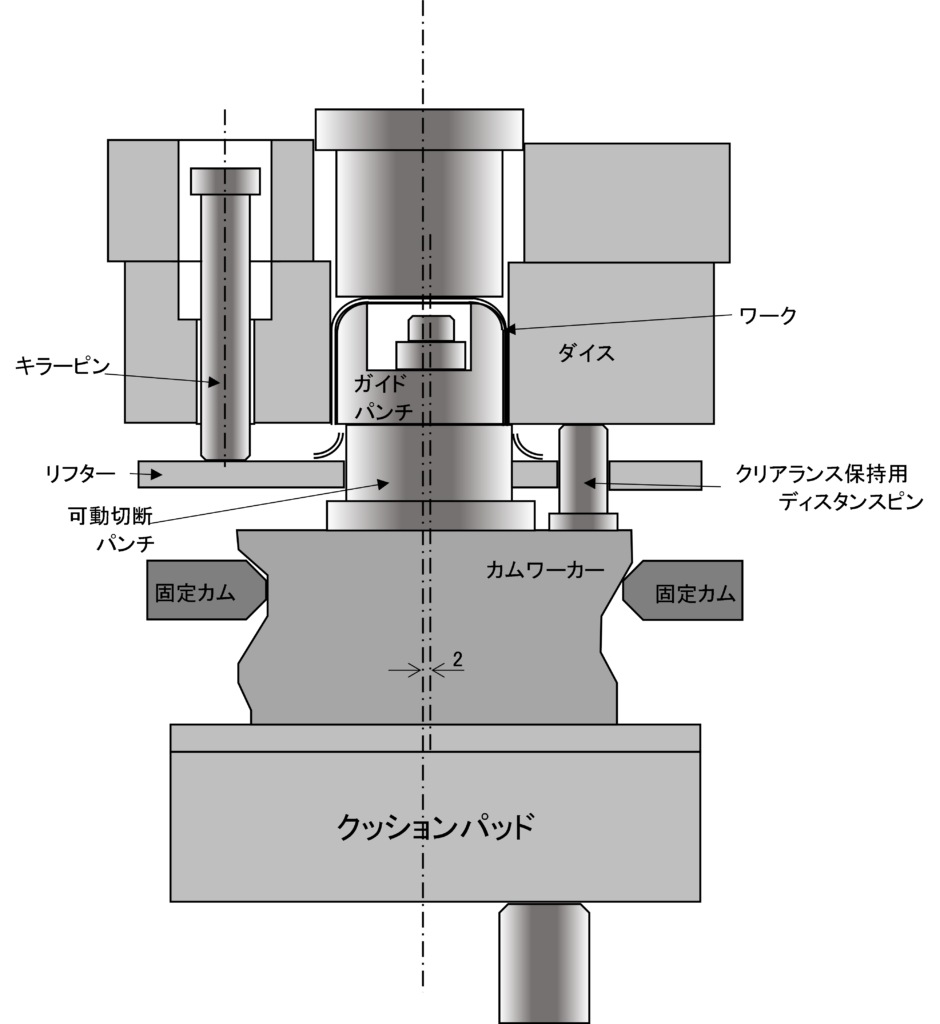

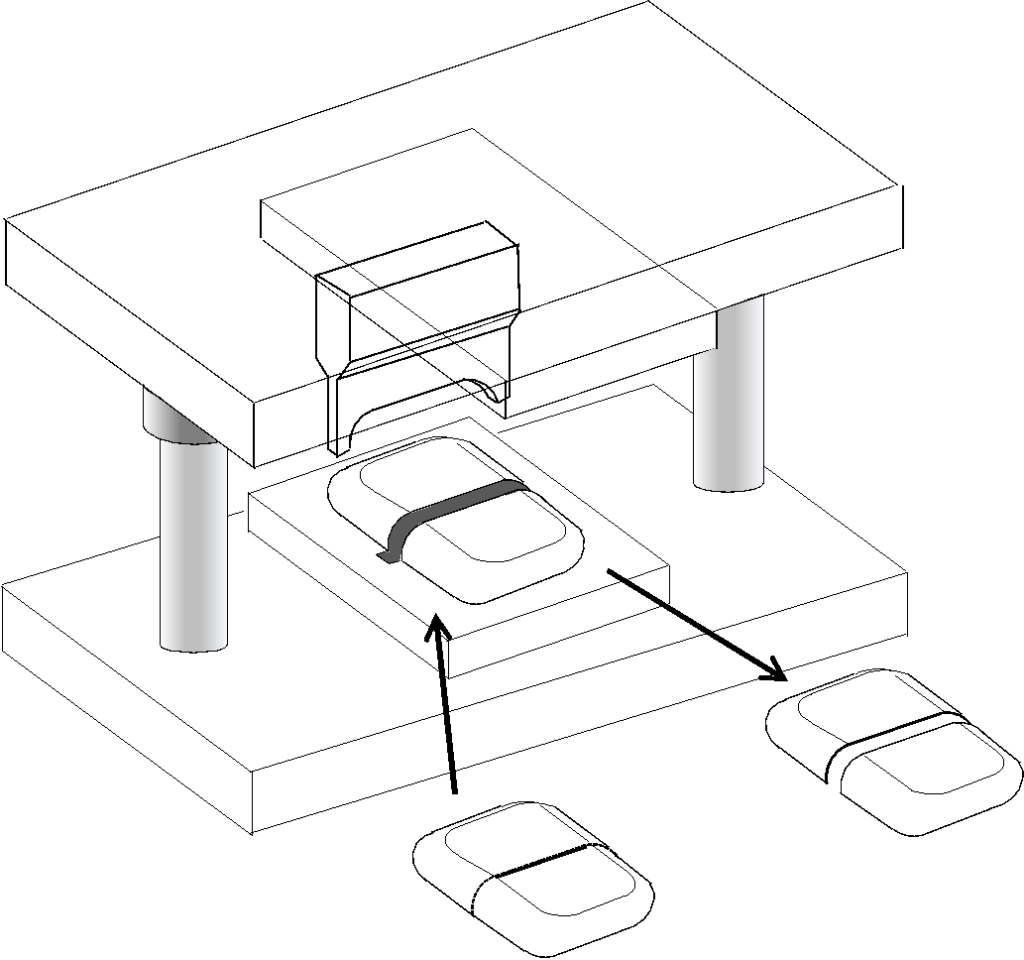

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。