板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

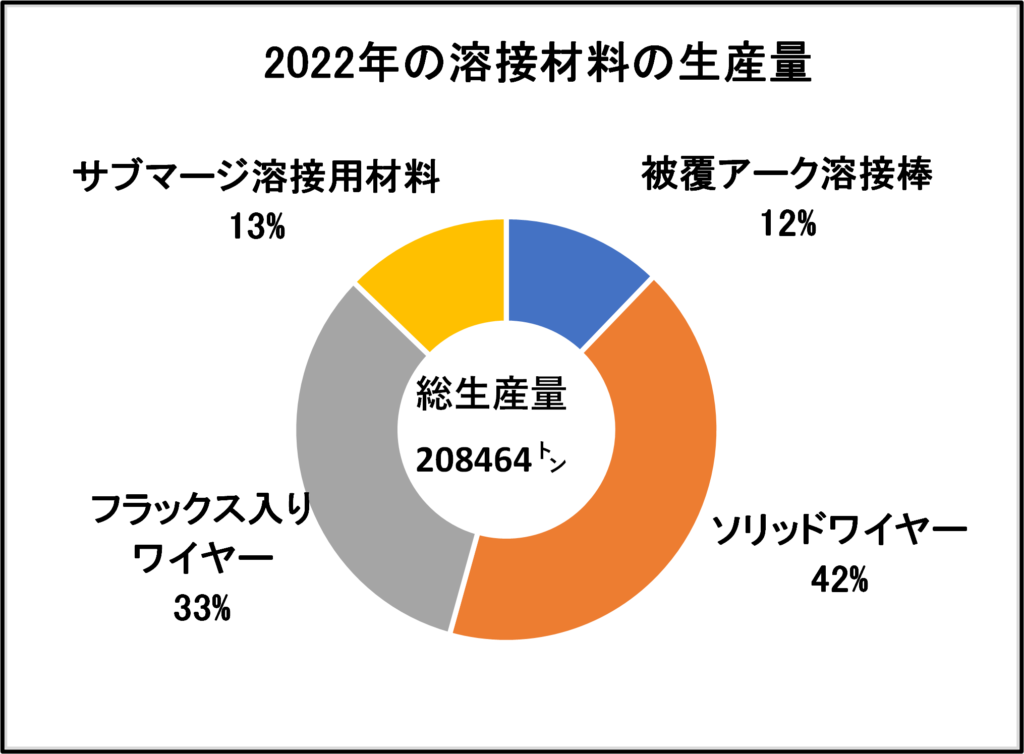

被覆アーク溶接は、使用する設備も安価で溶接を行う環境に影響されにくい事から様々な業界で広く活用されている溶接方法になります。この円グラフは2022年の溶接材料の生産量になりますが被覆アーク溶接に使用する溶接棒は全体の12%を占め、年間約25000㌧の生産量となっています。

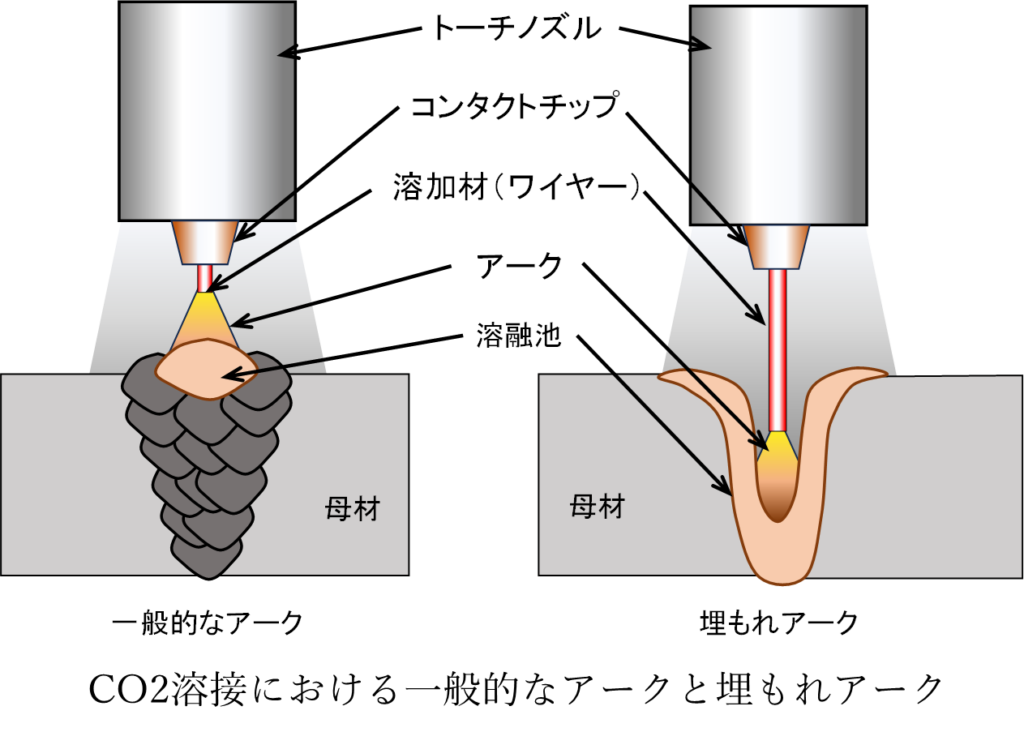

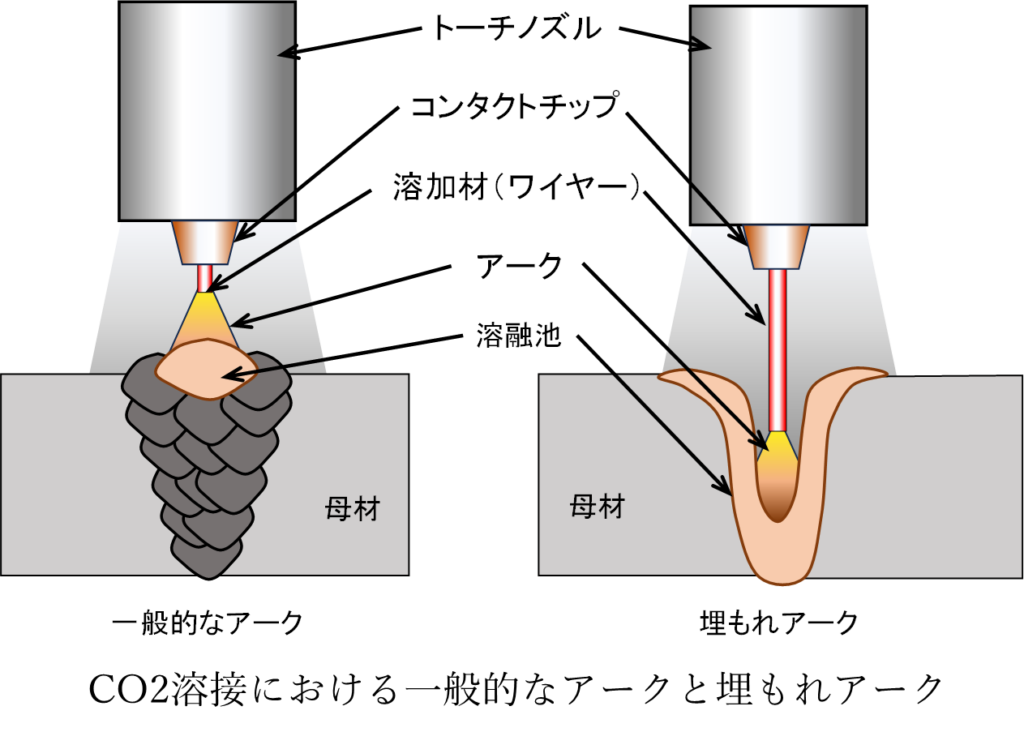

現在、主流となっているアーク溶接はCO2、MIG、MAG溶接ですが、どうしても被覆アーク溶接でないと継手効率(溶接継手の強度÷母材の強度)が得られない場合もあり、溶接方法の指定をされる事も有ります。そこで、今回は被覆アーク溶接について説明していきたいと思います。

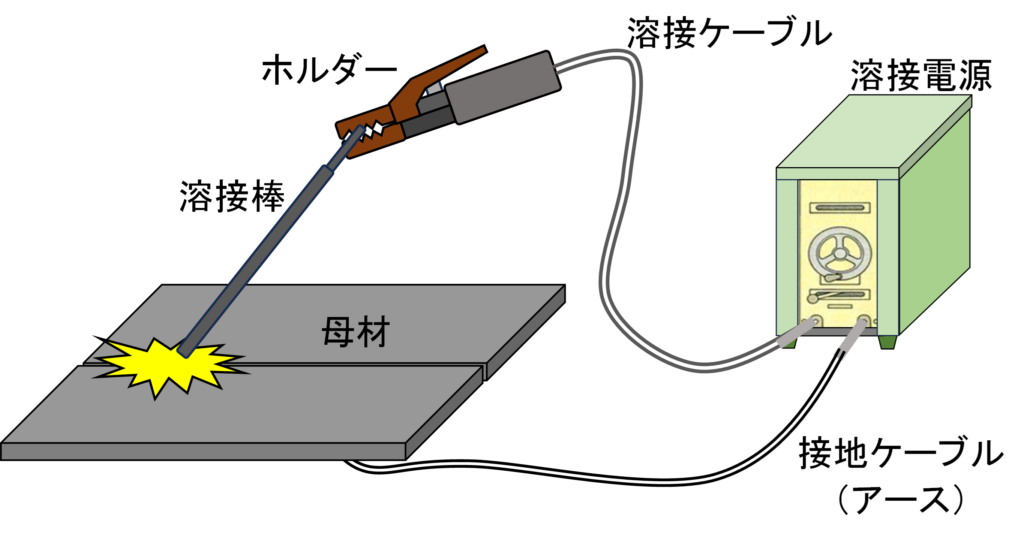

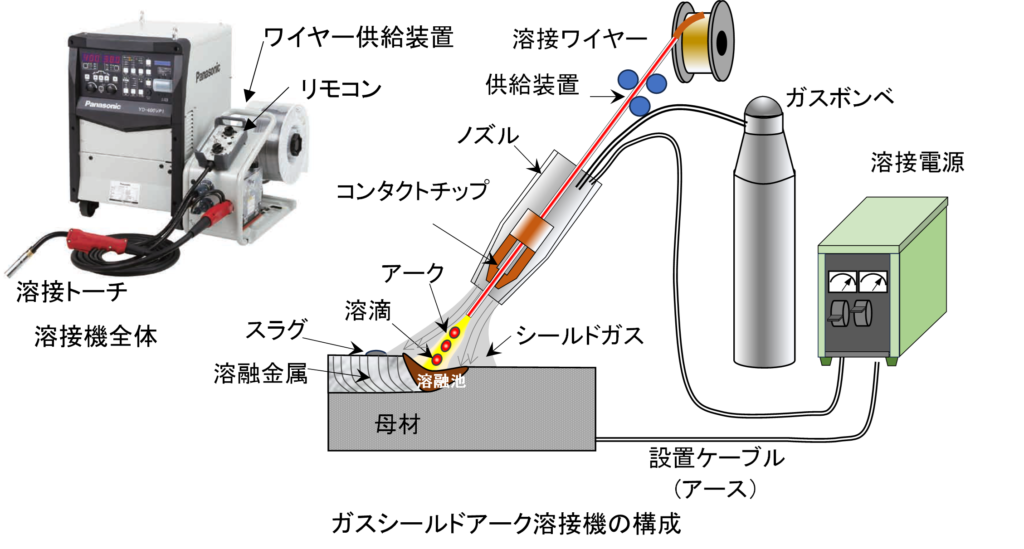

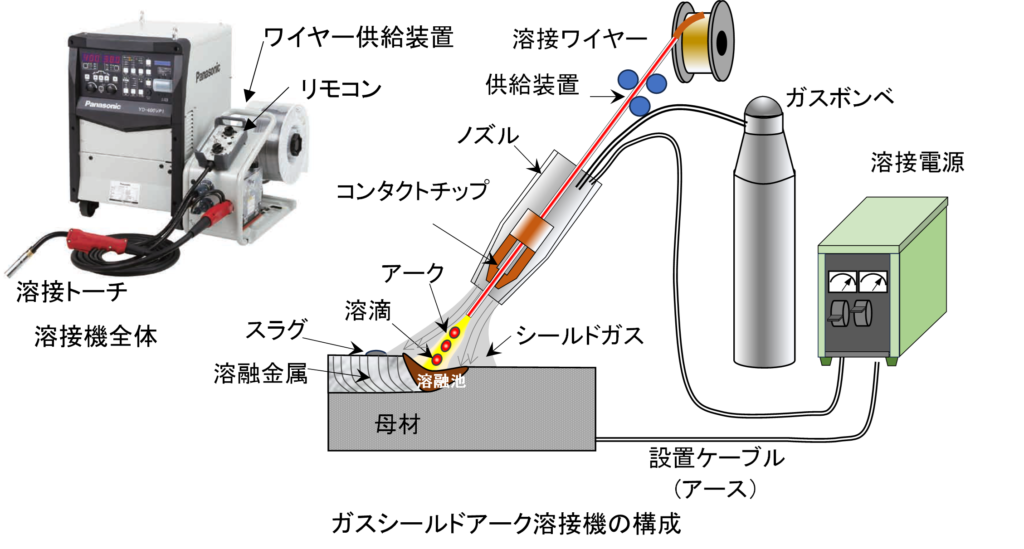

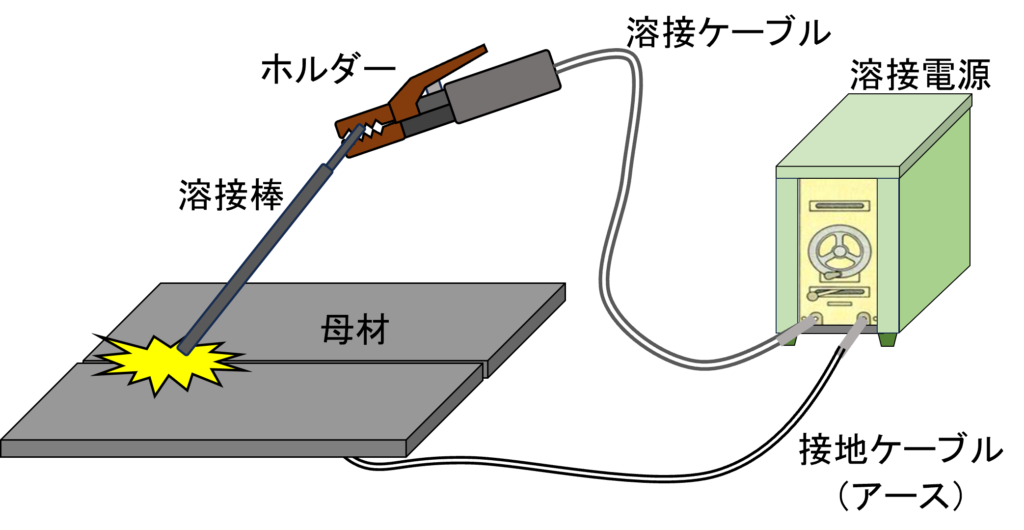

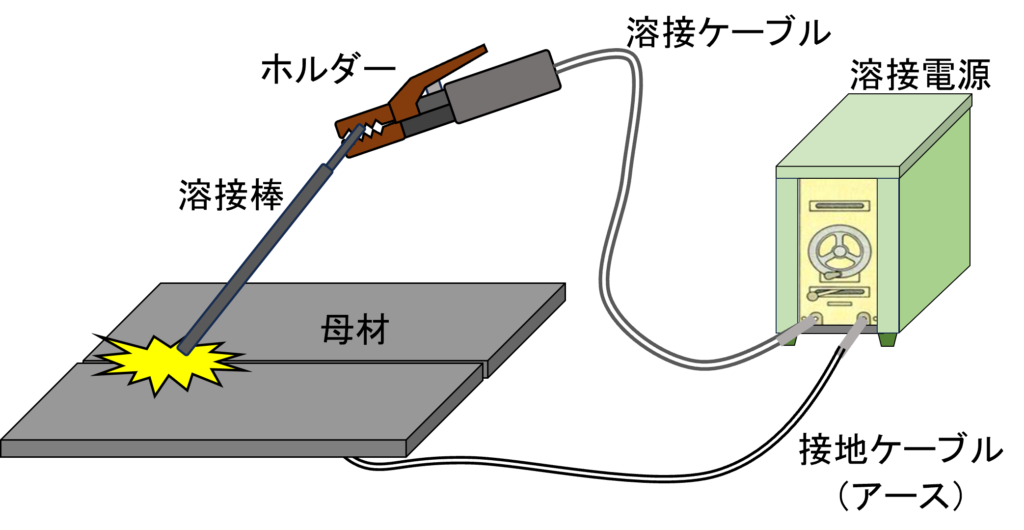

被覆アーク溶接を行う設備と接続の状態は下図の様になっています。溶接機のプラス極とマイナス極にケーブルが接続しており、アース側は母材に接続し、もう一方にホルダー(溶接棒)を接続して溶接を行います。溶接条件は電流値の設定のみでいたってシンプルなものです。

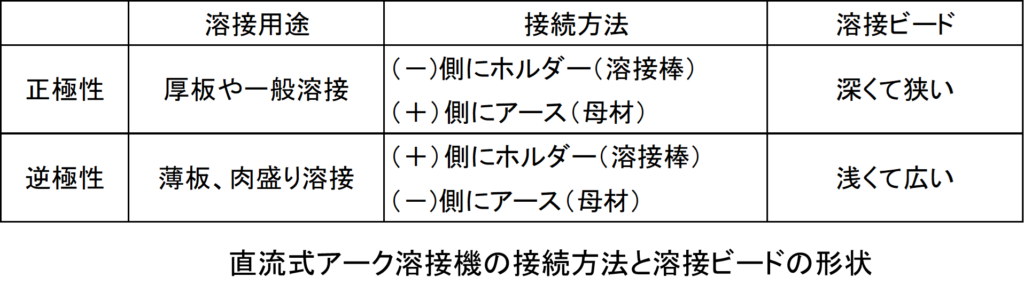

被覆アーク溶接の溶接機には交流式と直流式の2種類がありますが、交流式は比較的安価で、耐久性が高く構造が簡単なためメンテナンス性も良好ですが、設備が大きく重く、電撃性が高く安全面で注意が必要となります。一方で直流式は価格が高く、構造が複雑であるが、設備が小型で軽く、アークの安定性も高いため溶接スキルの低い作業者でも比較的簡単に作業が出来ます。また、下表に示す様に、直流式では接続方法による溶接ビードの形状を変える事ができると言った利点もあります。

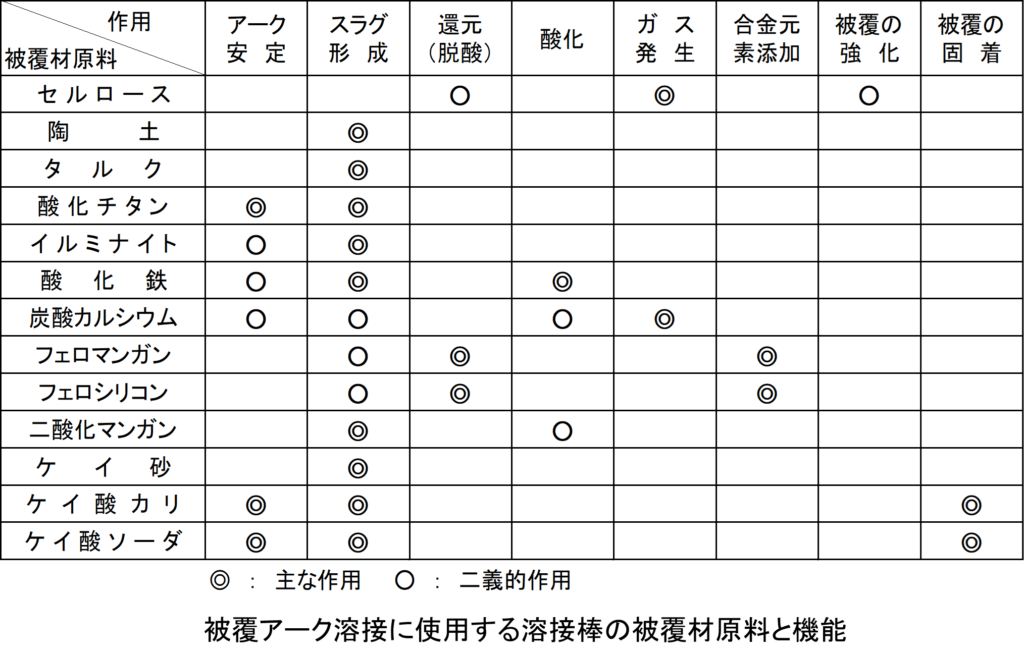

CO2溶接では溶接時の外気との遮断によるアークの安定化と溶接ビードの酸化防止の為にシールドガスを用いますが、被覆アーク溶接では被覆材がこの役割を代替しています。被覆材を構成する原料は下図の様になっていますがアークの安定性や溶接時の溶融池をカバーするスラグの形成作用に重点を置かれ様々な原料を選定され、この原料を適正に配合し混錬し溶接棒に付けて完成となります。

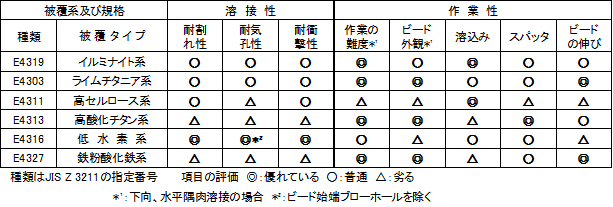

上表の被覆材原料を用いて製造される被覆材の種類を溶接性と作業性で評価をした結果が下表にになります。被覆材は溶接する母材に合わせて選定します。母材が軟鋼の場合には、イルミナイト系、ライムチタニア系、高酸化チタン系、低水素系などを使用しますが、引張強度の高いハイテン材(高張力鋼板)には低水素系の被覆材を使用します。ステンレス材にはライムチタニア系、ニッケル合金にはライム系の被覆材を使用する事が推奨されています。

それぞれの被覆材の特徴は下記の様になります。

イルミナイト系 :イルミナイトと言う鉱物を被覆材の主原料にした溶接棒、アークが強く安定するため溶接性と作業性のバランスが良好である。

ライムチタニア系:ライム(炭酸石灰)と高酸化チタンを主原料とした溶接棒、ヒュームやスパッタが少なくアークが穏やかで安定した溶接が可能である。

高セルロース系 :セルロースを多く含有している溶接棒、比較的強いアークを発生しパイプの初層溶接では裏波を形成しやすいが、有機物であるため溶接金属の拡散水素量が高い傾向にある水素脆性に対する対策が必要。

高酸化チタン系 :高酸化チタンが主原料の溶接棒、光沢感のあるきれいな仕上がりになる外装の溶接に向くが強度が必要な所には不向きである。

低水素系 :炭酸カルシウムやフッ化カルシウムが主原料の溶接棒、溶接不良が発生しにくく厚板溶接などにも向いている。

鉄粉酸化鉄系 :酸化鉄を被覆材の主成分としたものでこれに多量の鉄粉を添加したモノで、その他の溶接棒に比較し溶融金属の溶着量が多く能率が高い溶接が可能である。

被覆アーク溶接を施工する上で被覆材の選定が重要となることから、溶接する母材や環境を考慮し溶接棒の選定を行う必要があります。

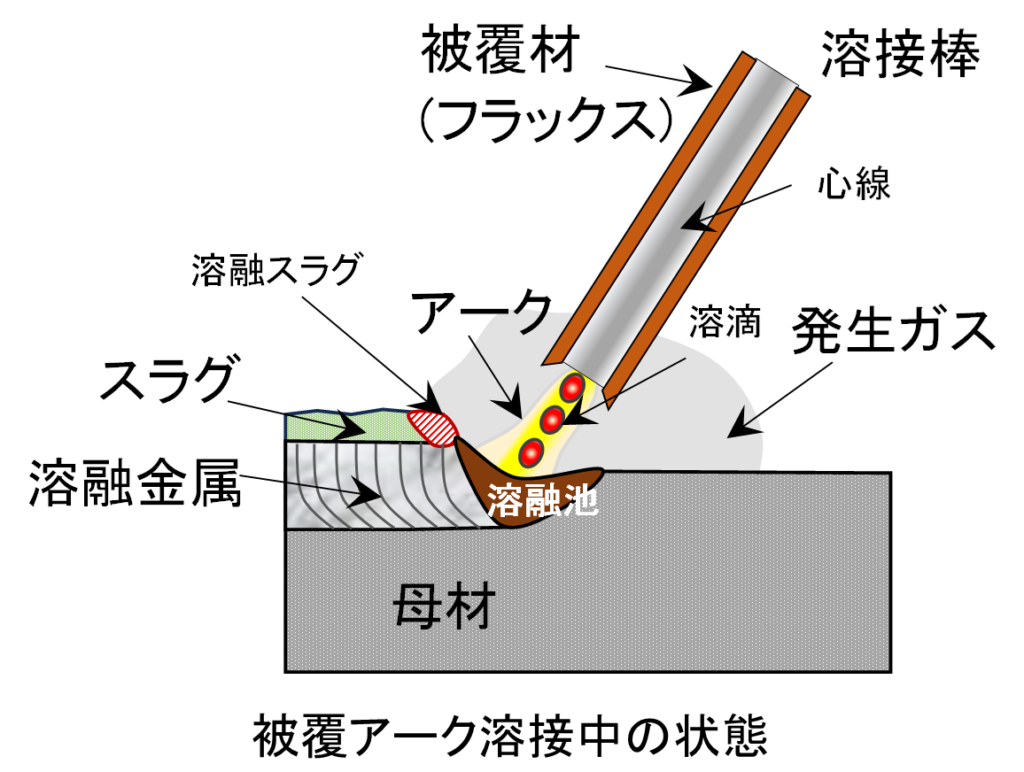

被覆アーク溶接の施工中の状態を下図に示します。溶接開始に時には被覆材が溶接棒の先端まで覆っていますので、アークが発生しません、この際に、母材に溶接棒を何度か“コツン”“こつん”と当ててあげると、先端の被覆材が外れることで短絡しアークが発生します。その後、一定の距離を保ちつつ溶接している時の状態が下図に当たりますが、心線がアークにより溶けながら溶滴となり母材へ移行していきます。また、アークの熱により被覆材が溶け溶融池の周囲にシールドガスを発生させながら酸化を防止し、その後溶接ビードの表面にスラグとなり溶接ビードを保護する機能となっています。前回の「アーク溶接」のコラムでも紹介しました様に、発生したシールドガスはアークを安定化させる機能も有しているため、被覆アーク溶接においては被覆材の成分が重要となります。

被覆アーク溶接において、溶接施工前に行う作業の重要なポイントに、溶接棒の乾燥があります。溶接棒の被覆は、多孔質(小さな穴が無数にある状態)であり長期間保管していると、大気中の水分を取込みます。このままの状態で溶接を行うと被覆材に取込まれた水分が高温のアークにさらされ分解され原子状の水素と酸素になり、溶着金属中に取込まれます。このままの状態で放置すると水素脆化が発生し最悪の場合割れが発生する事も有ります。また、吸湿した状態で溶接を行うと溶接作業中にもスパッタの過剰な発生と、アークの発生が不安定となる事も有ります。

溶接棒の乾燥については、低水素系では350~400℃で1時間程度乾燥し、100~150℃で保管します。その他の被覆材でも70~120℃で30分から1時間程度乾燥をし40~60℃で保管するなどが必要となります。また、乾燥回数も被覆材の材質にもよりますが2回から5回までとなっていますから、溶接施工前の乾燥の管理が重要となります。

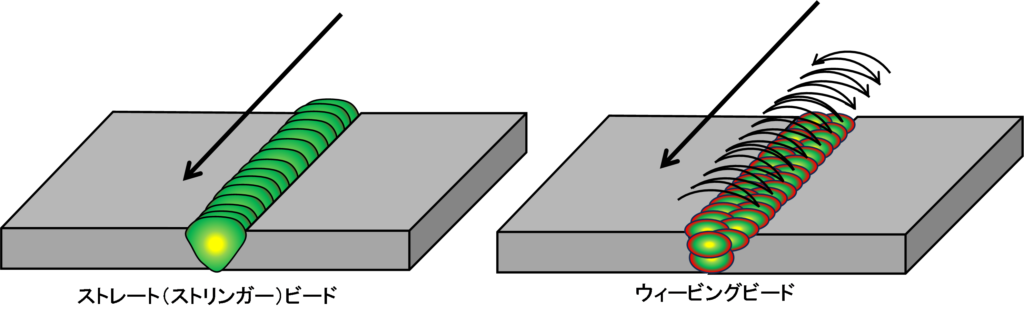

溶接施工については大きく下図の2種類になります。1つ目はストレートビードになります。溶接線に対し真っすぐ溶接する運棒になります。この溶接方法の場合には比較的薄板で開先加工も小さいものに対し施工する場合に用いられます。また、厚板で開先が大きくなると、1パスで施工する事ができない場合にはウィービングビードを採用する事が有りますこれは下図の様に開先に対して、左右にジグザグで運棒する事で、広い溶接ビードを置く事の出来る施工方法になります。

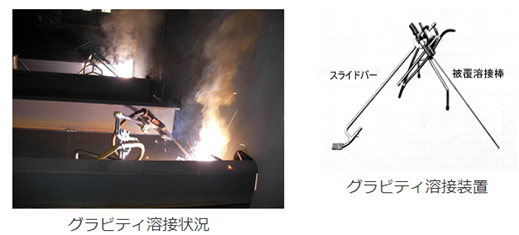

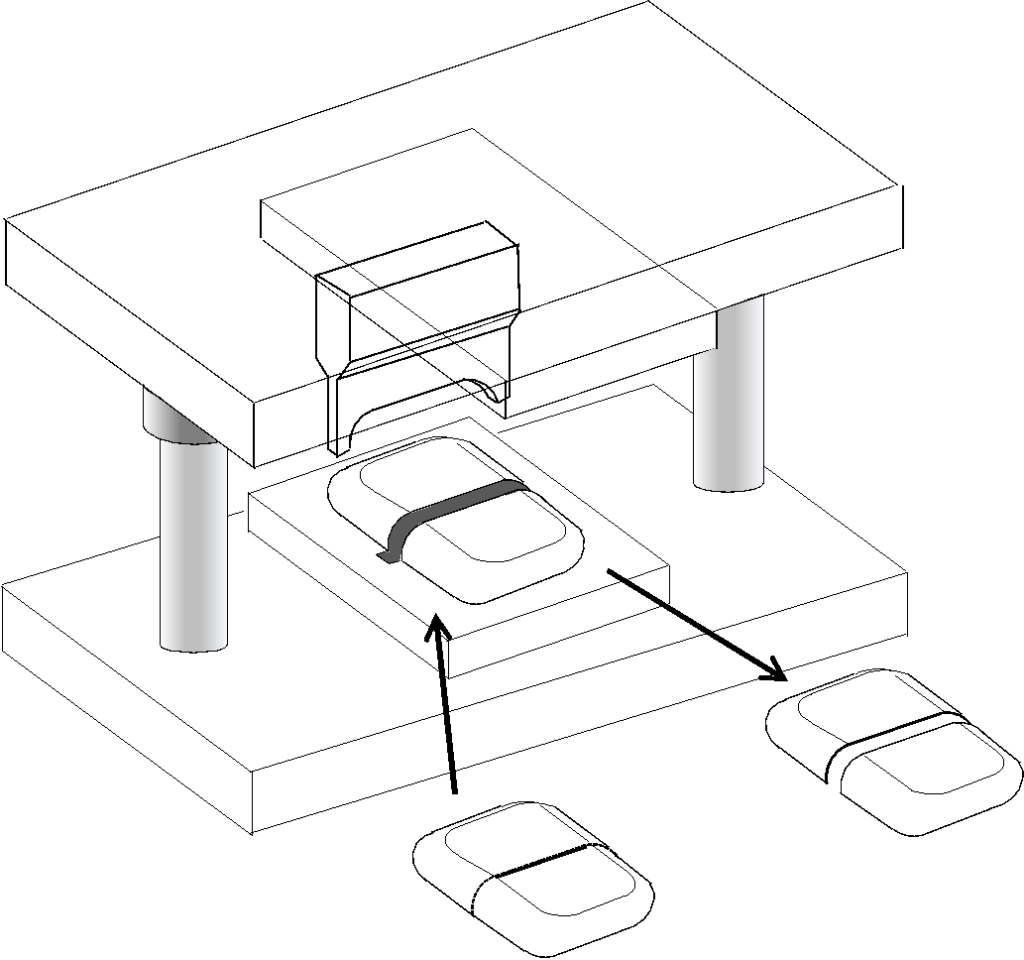

被覆アーク溶接は作業者が、溶接棒を把持したホルダーを持ち手作業で行う事が多く自動化や、作業性が低いと見られがちでありますが、ストレートビードの長い溶接を施工する場合には下図に示す、グラビティ溶接装置を活用する事が有ります。「このグラビティ溶接は1960年代から行われており、重力式アーク溶接とも呼ばれ、溶接の施行により溶接棒が短くなると重力により自然と落下していく様子を模した名称となっています。」溶接速度も最大で250㎜/min程度で生産性も低いものですが、複数個所を並行し施工する事で生産性を高める事も行われていました。デメリットとしては、溶接の繋ぎ部が発生する事で溶込み状態が不完全であったり、ブローホールなどの溶接欠陥が発生する事もあり、手直しが必須となり工数が多くかかる事があげられます。

出展:溶接情報センター│グラビティ溶接(溶接状況)

https://www-it.jwes.or.jp/we2/keyword/chapter1_g_002/index.html

今回は、板金加工における被覆アーク溶接について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

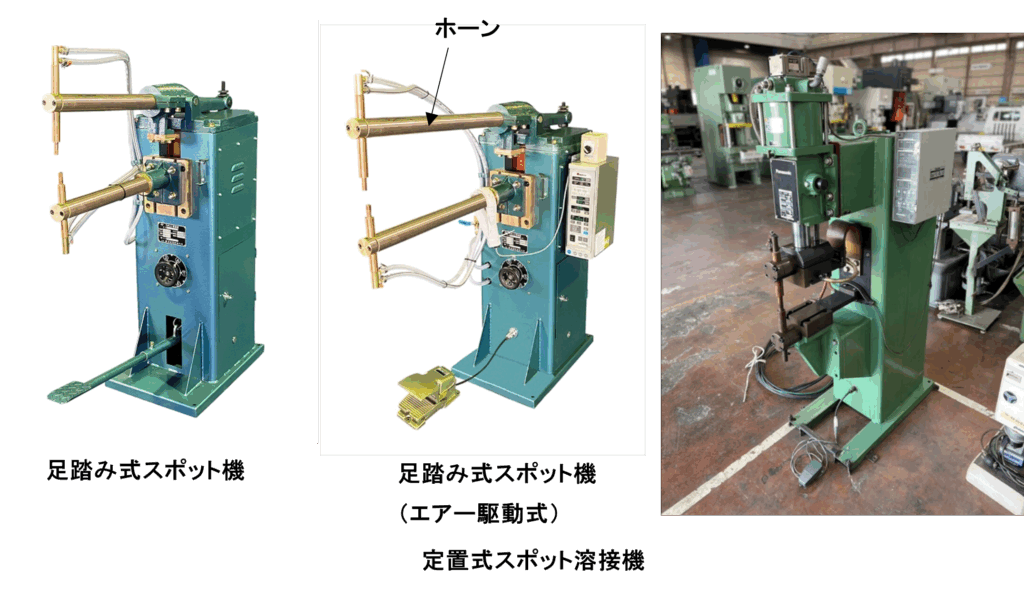

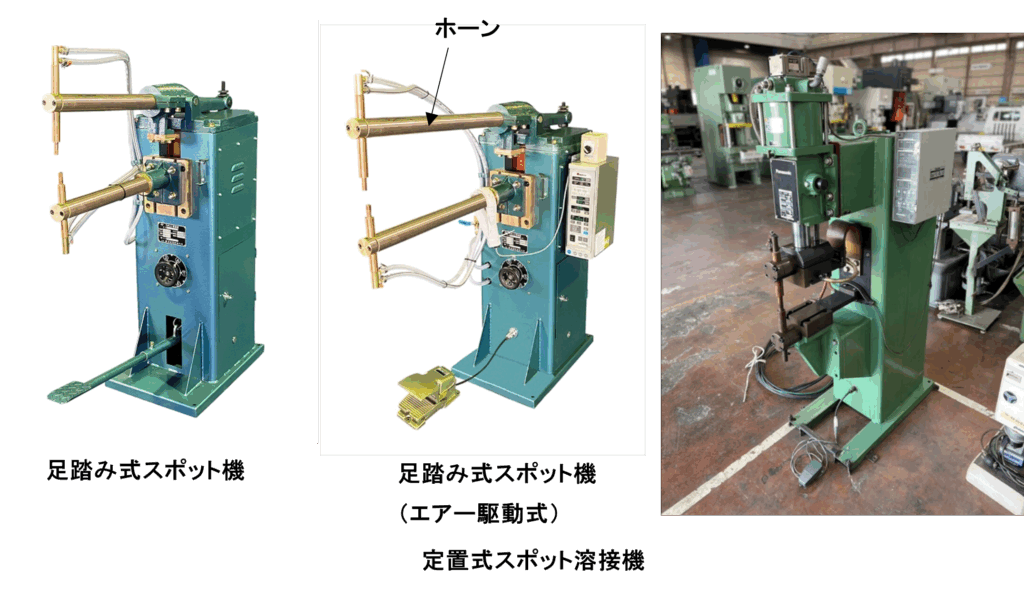

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

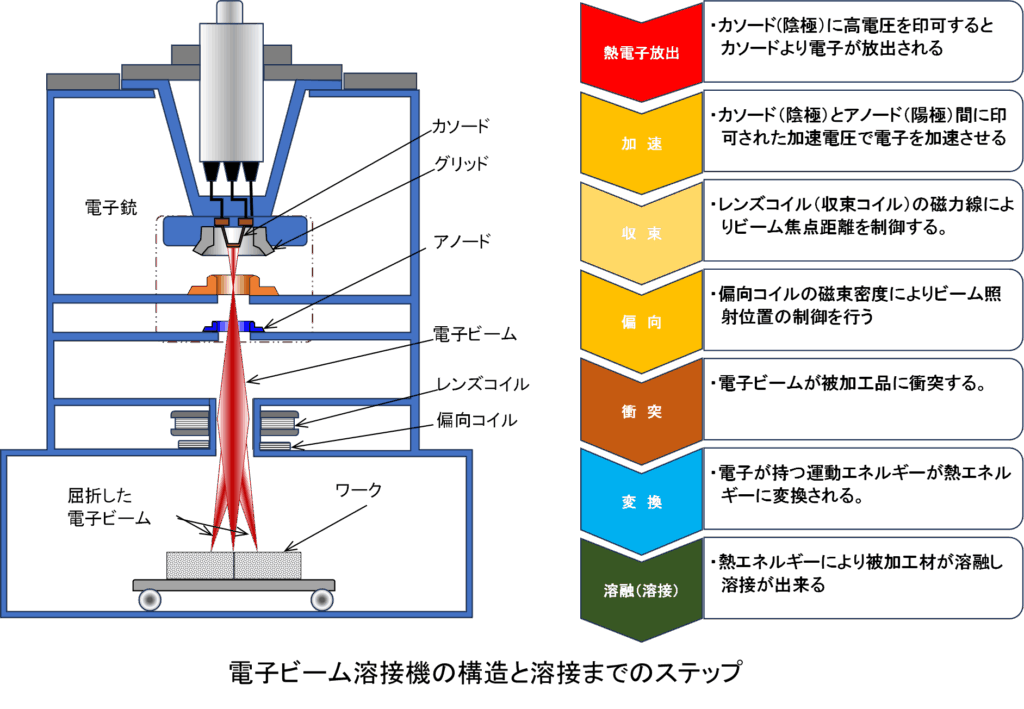

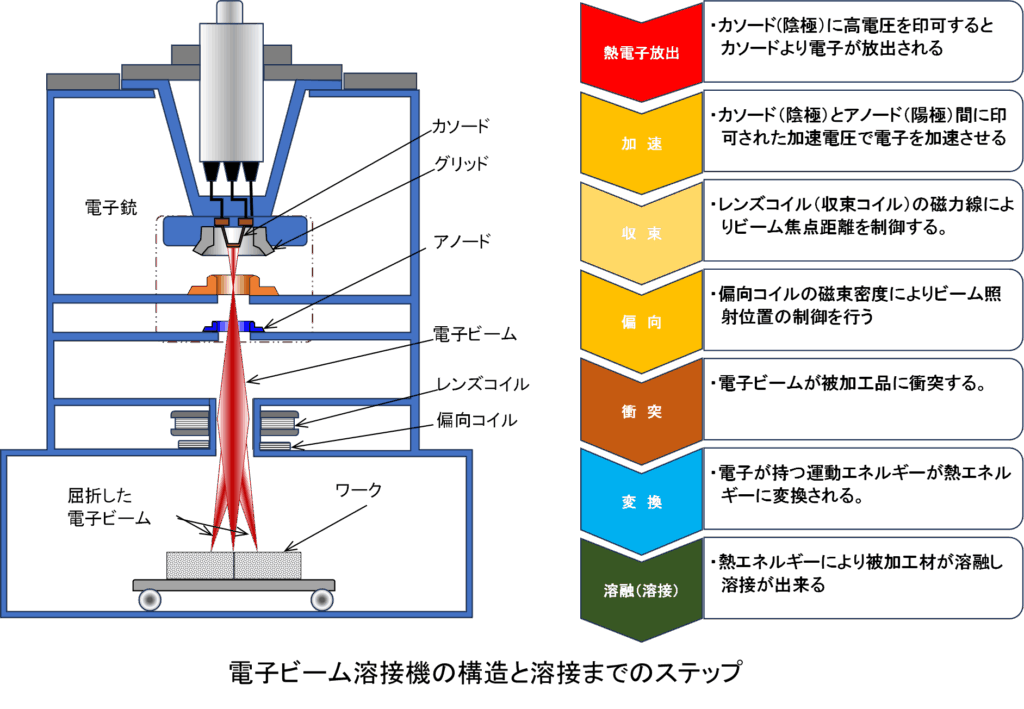

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

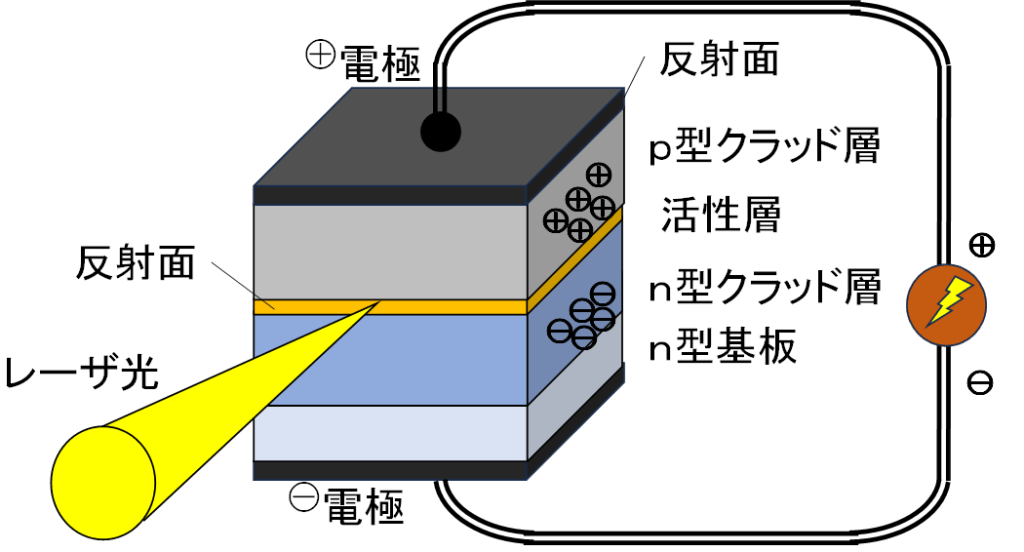

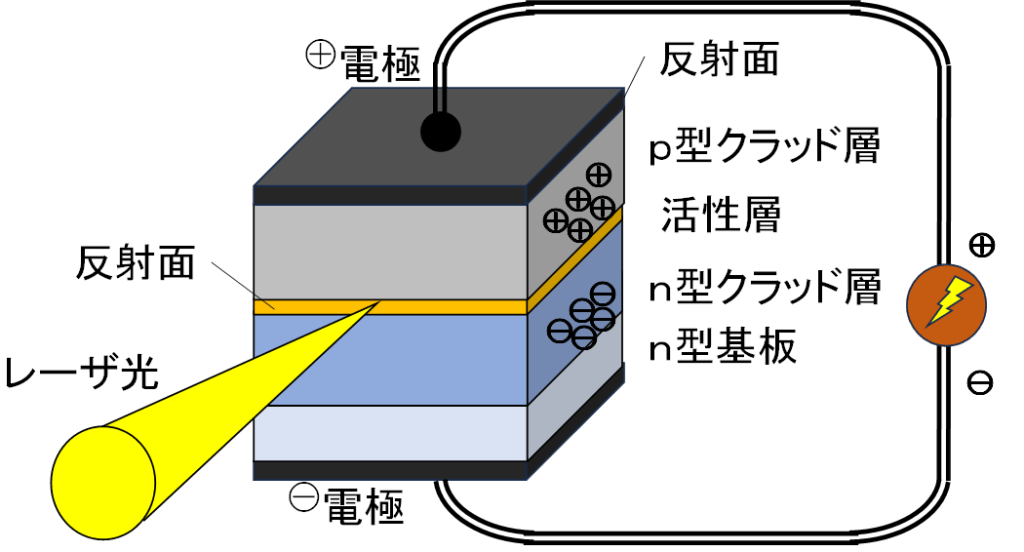

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

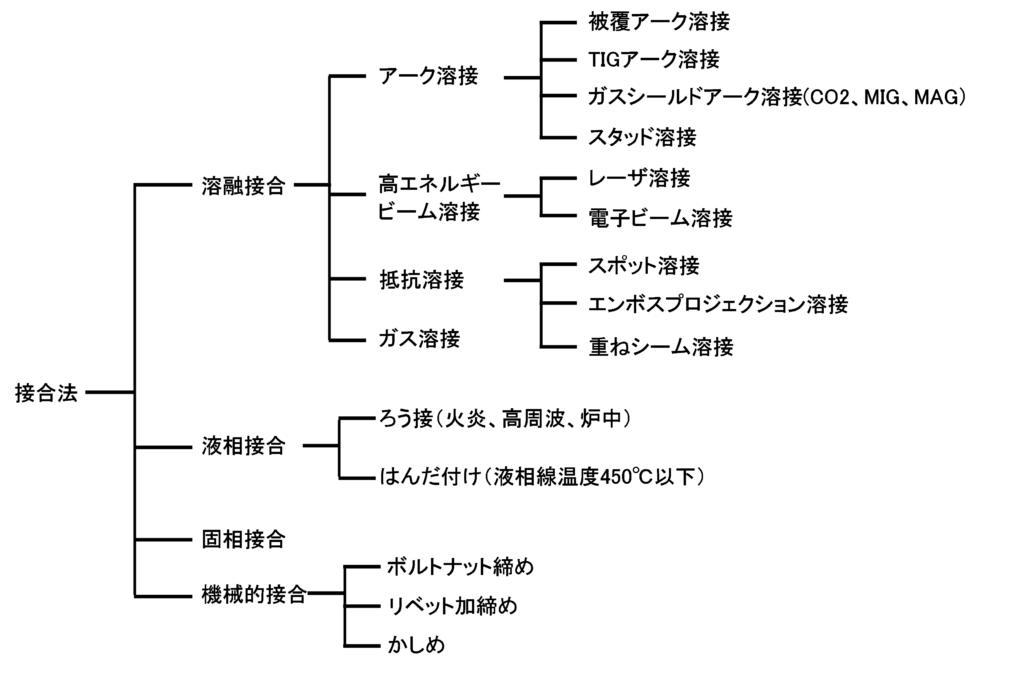

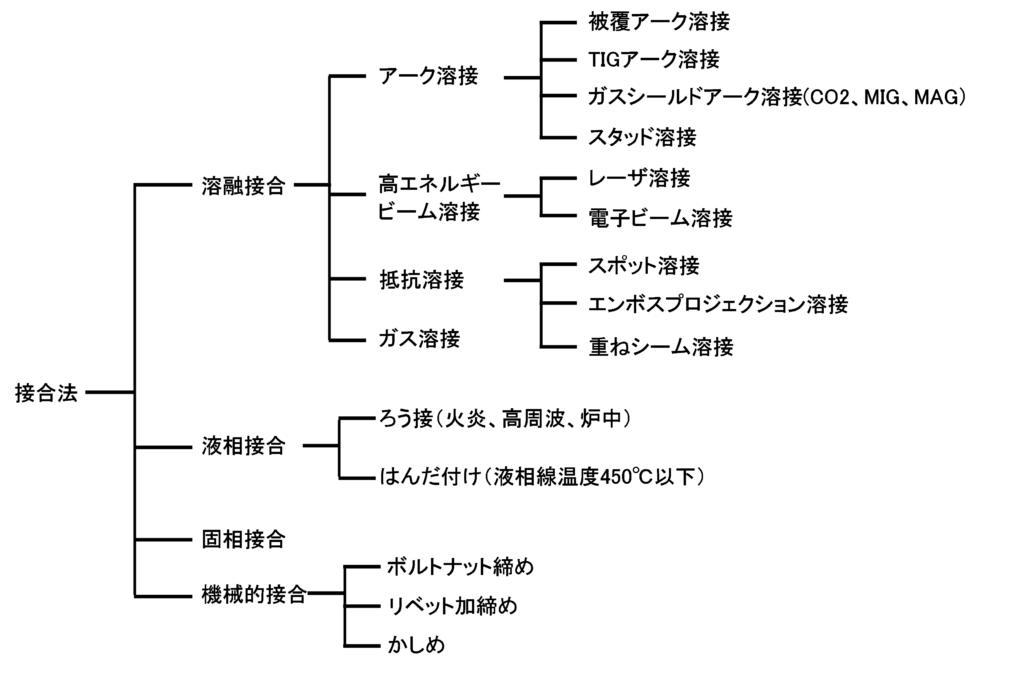

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

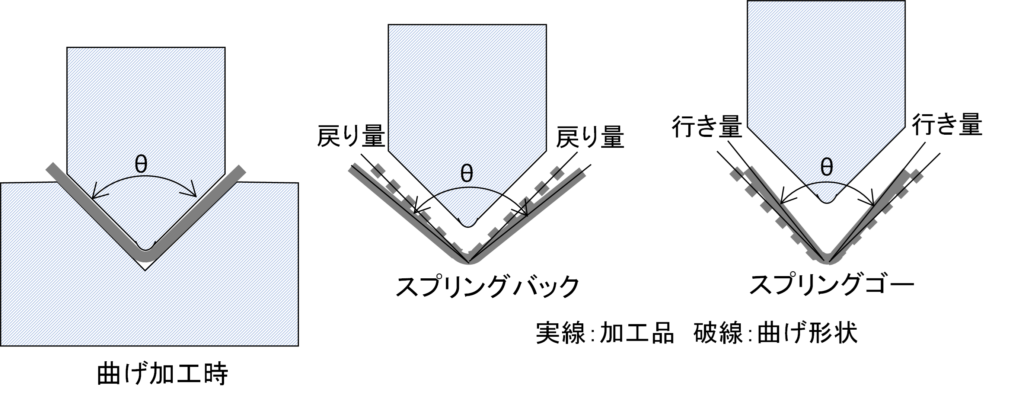

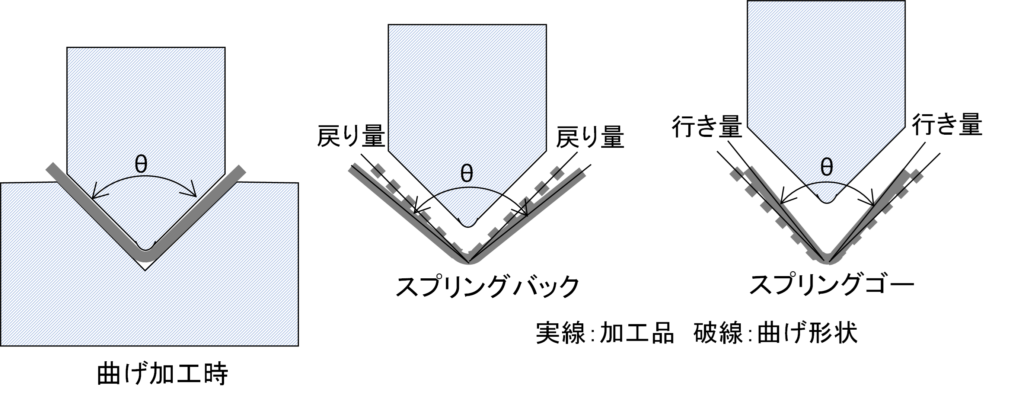

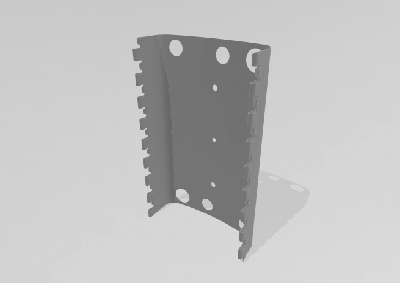

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

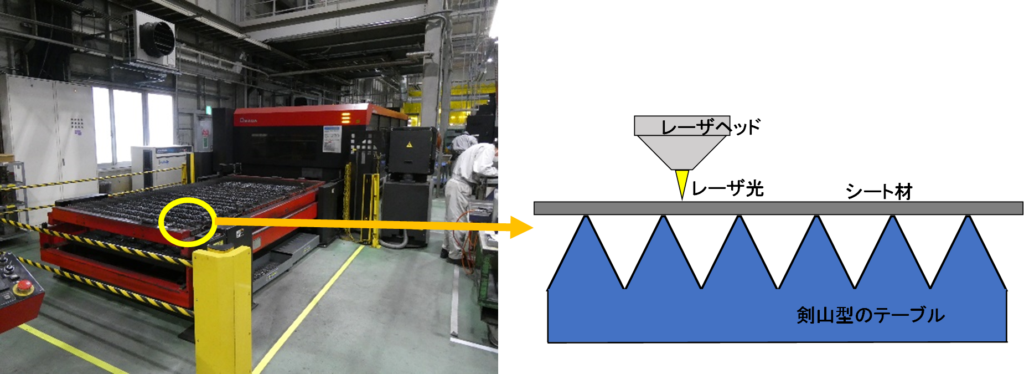

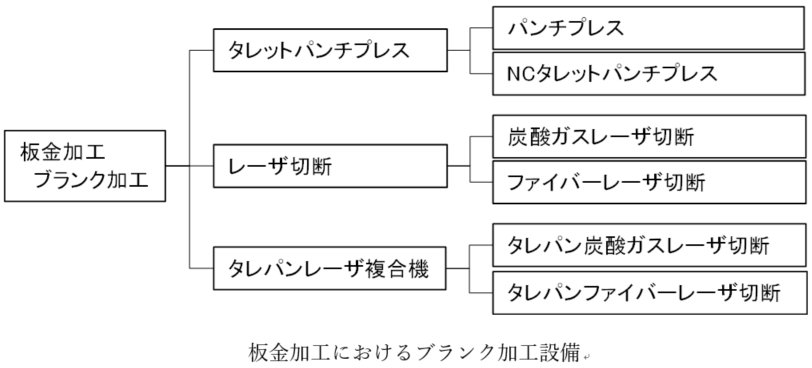

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

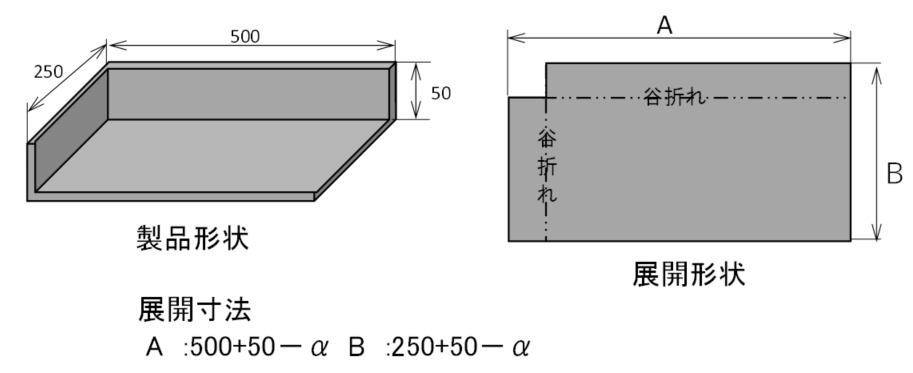

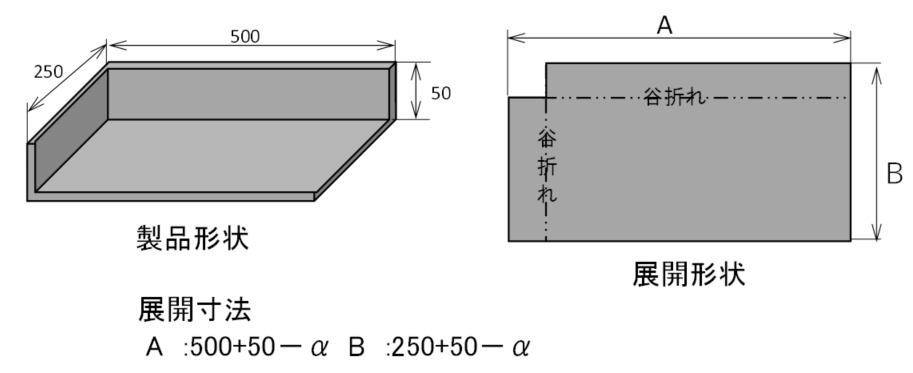

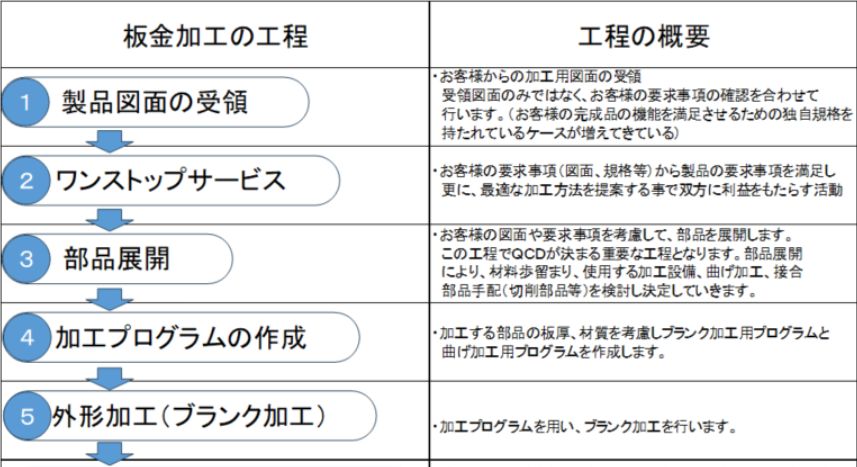

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

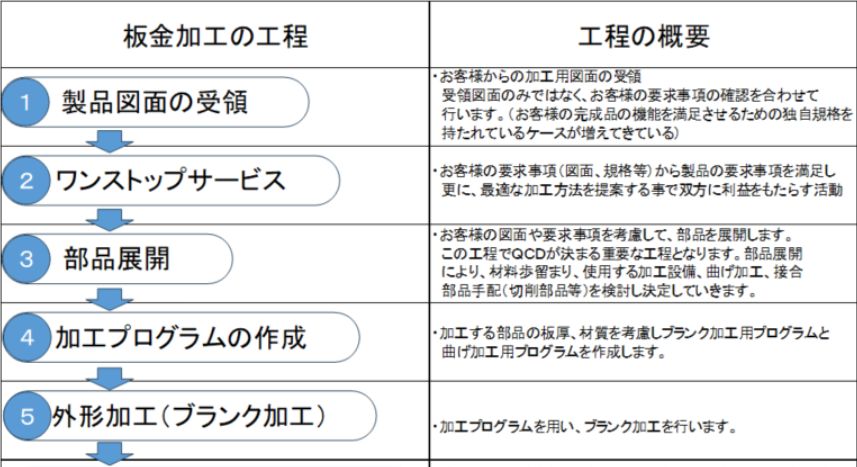

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

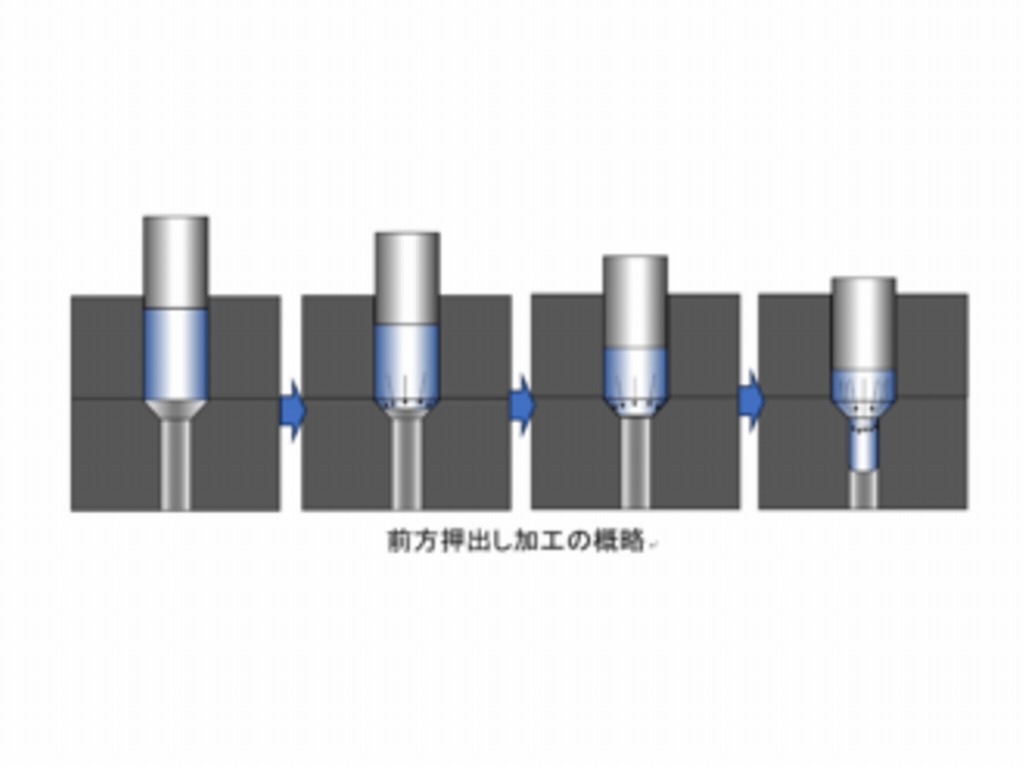

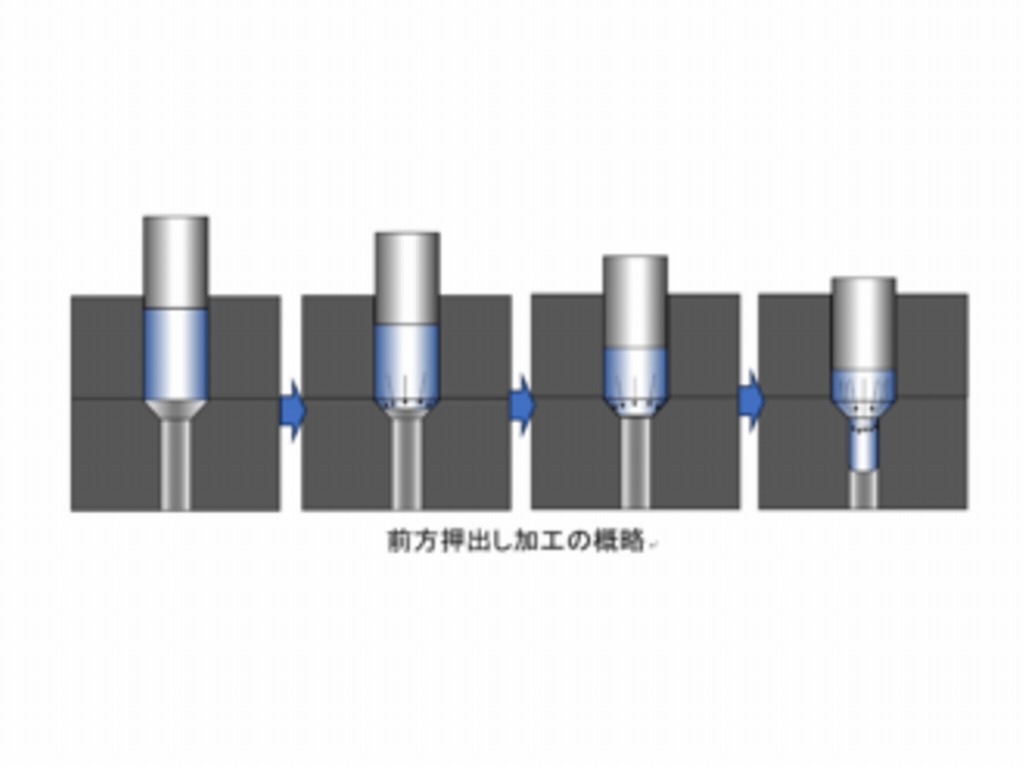

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

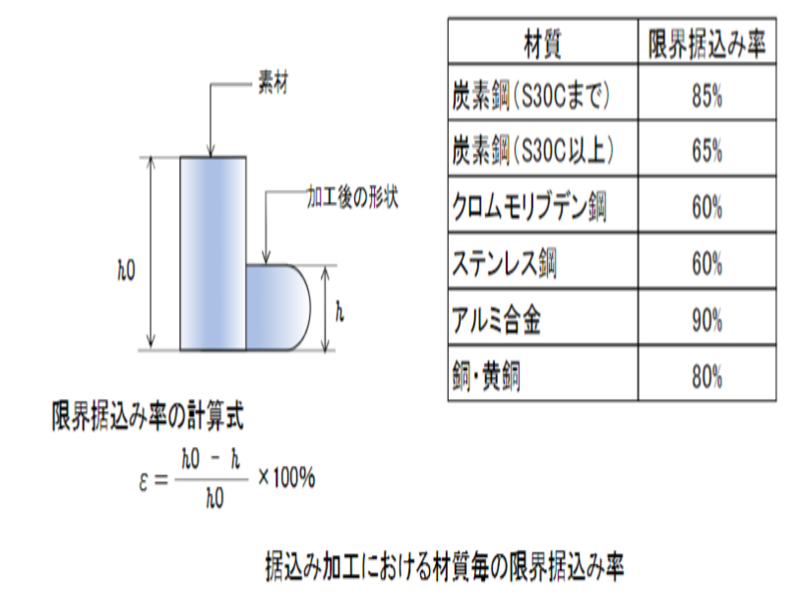

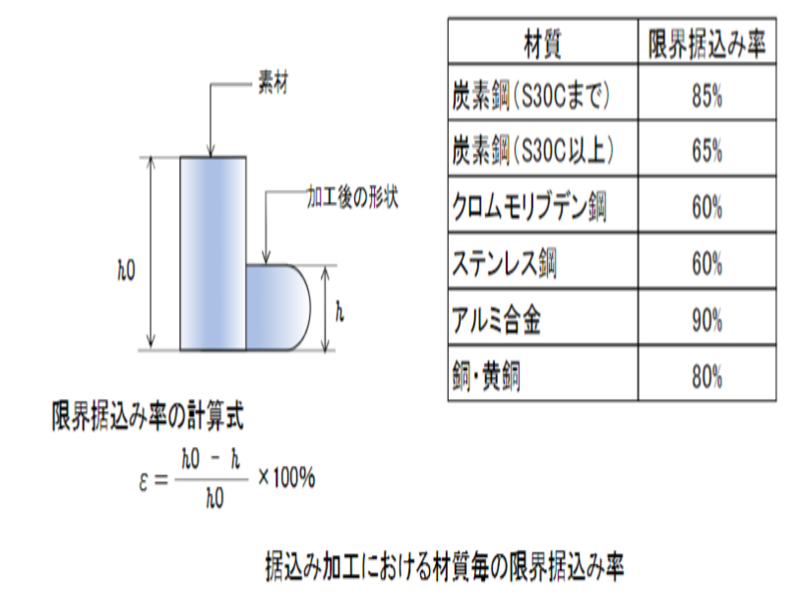

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

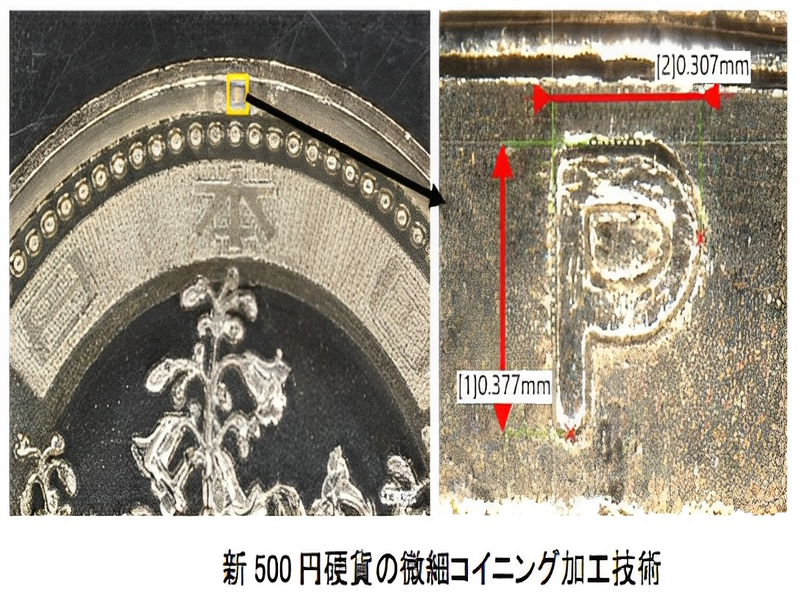

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

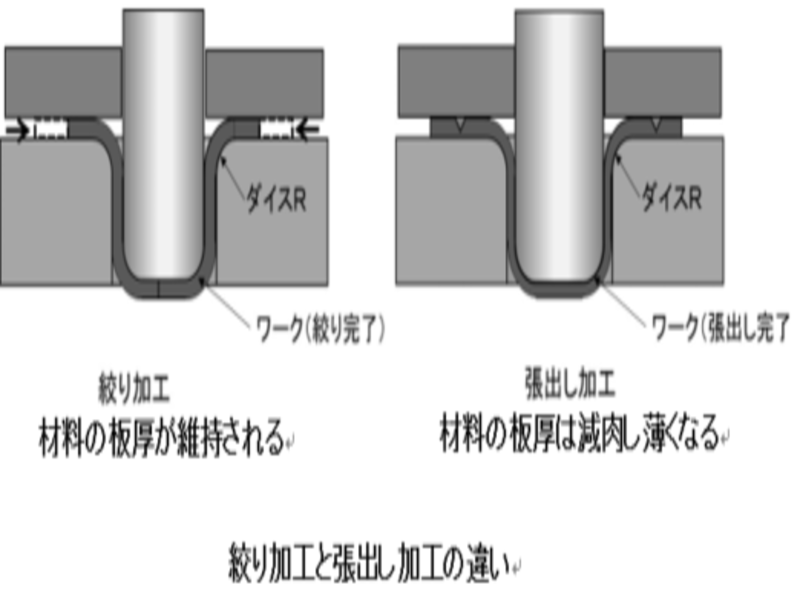

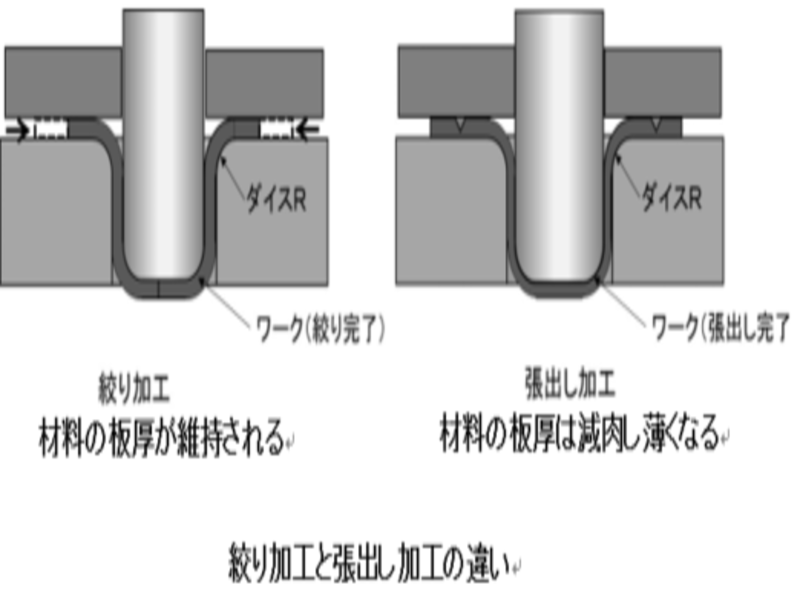

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

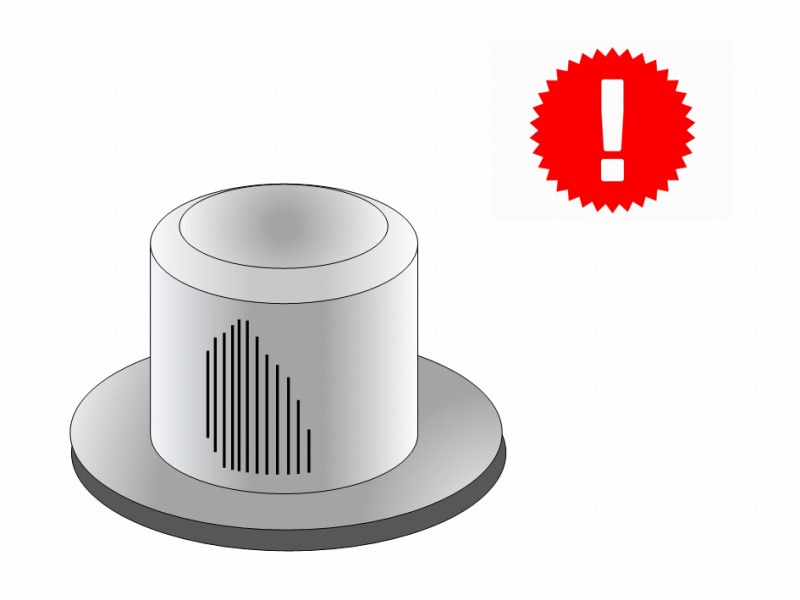

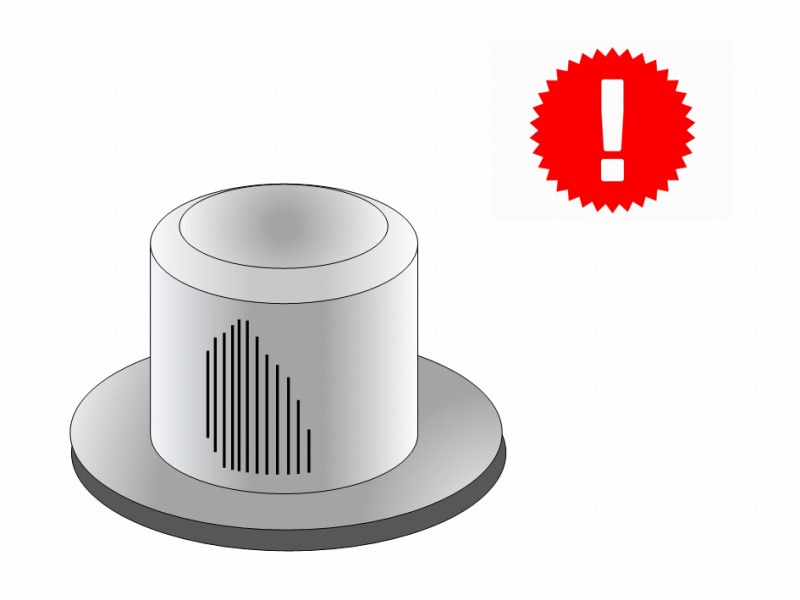

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

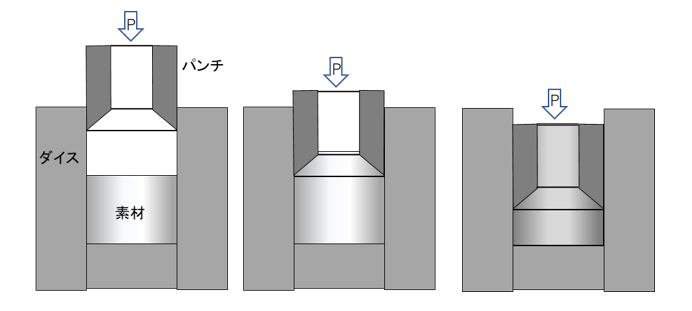

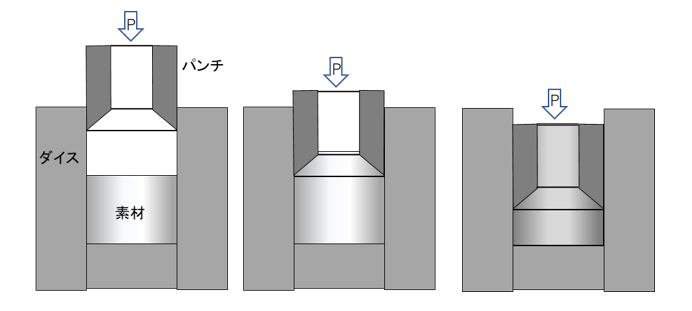

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

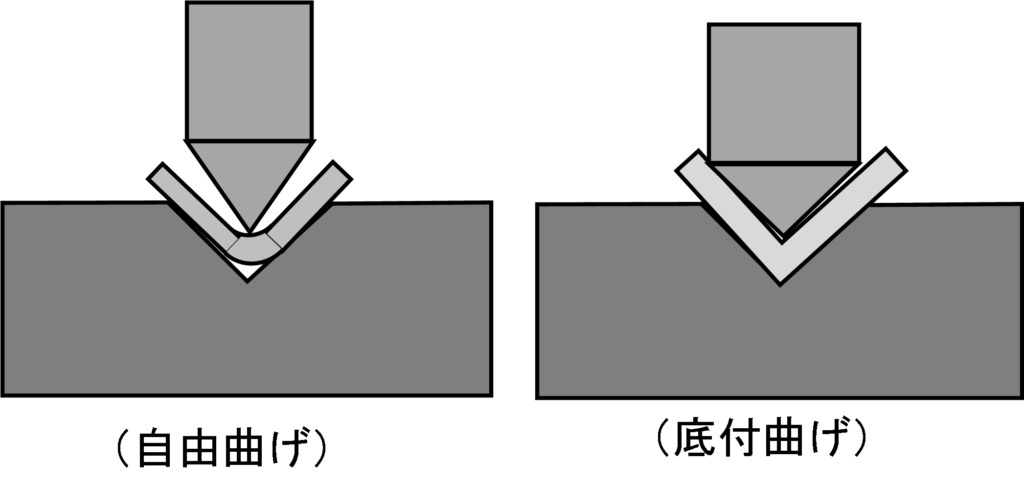

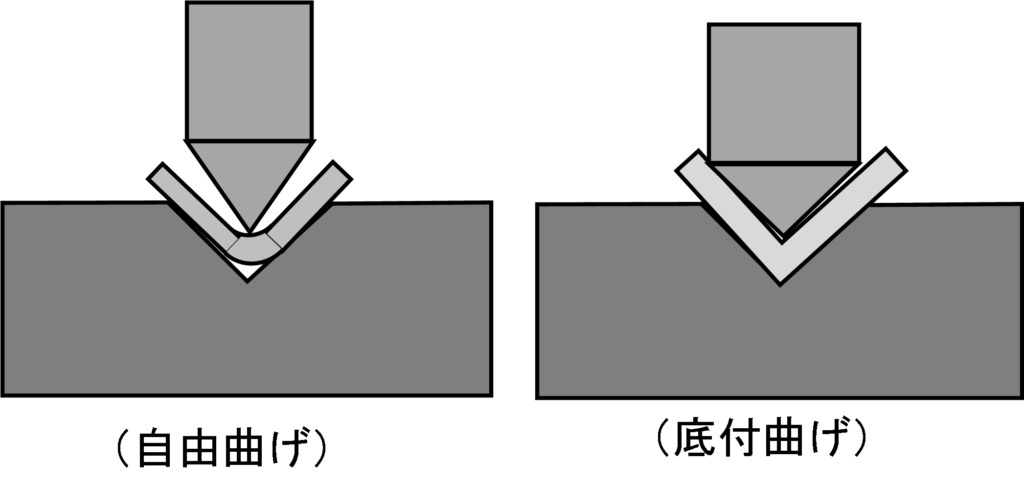

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

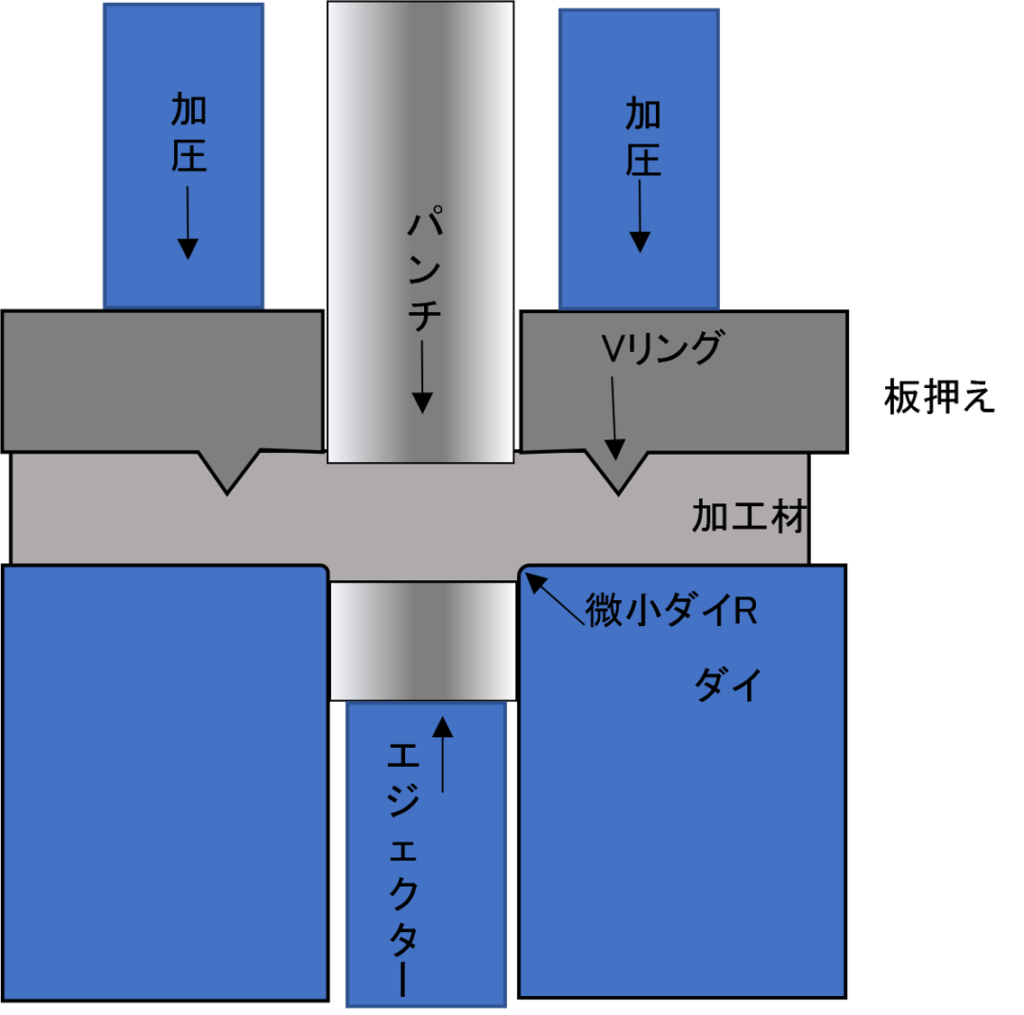

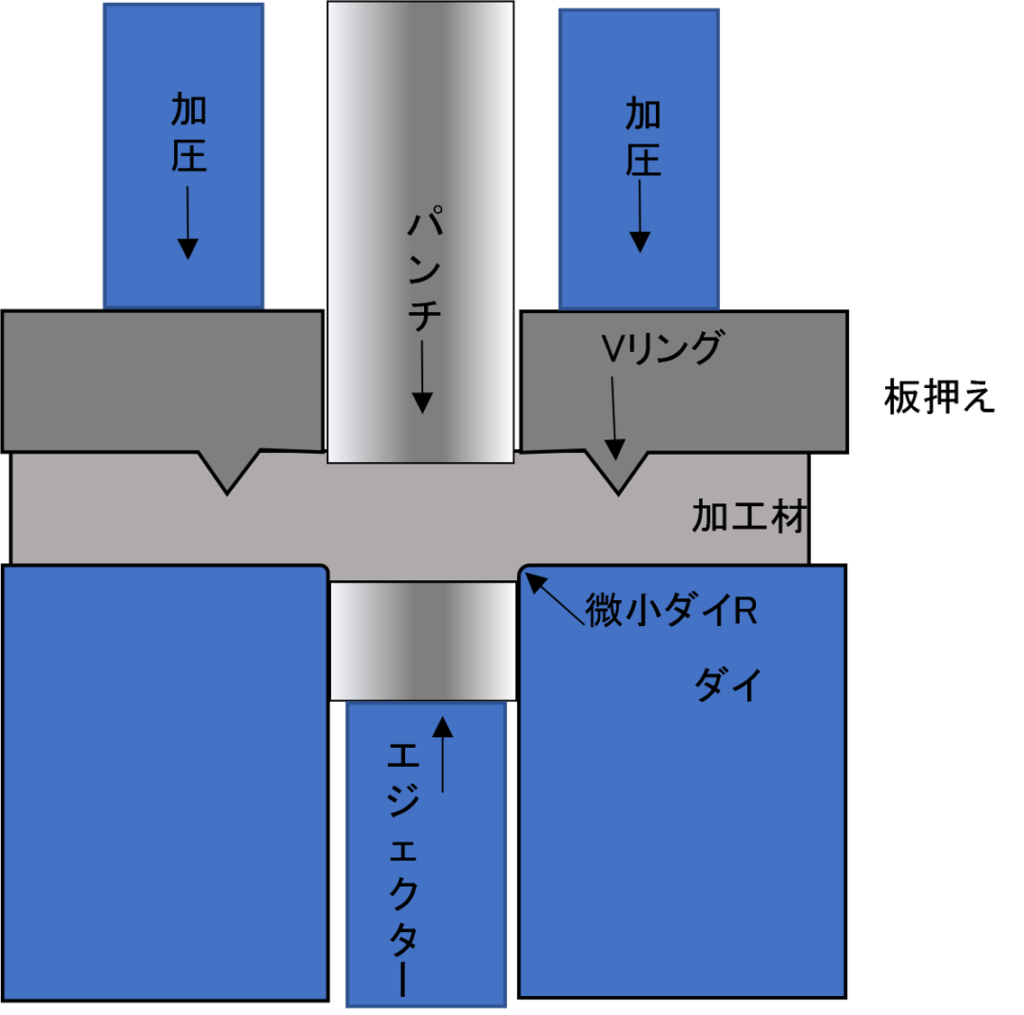

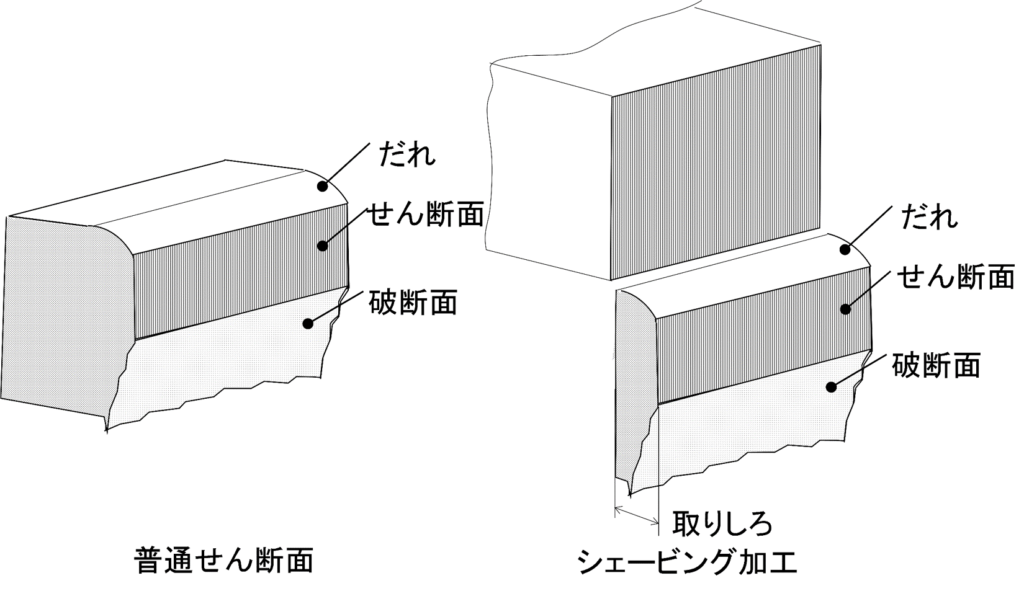

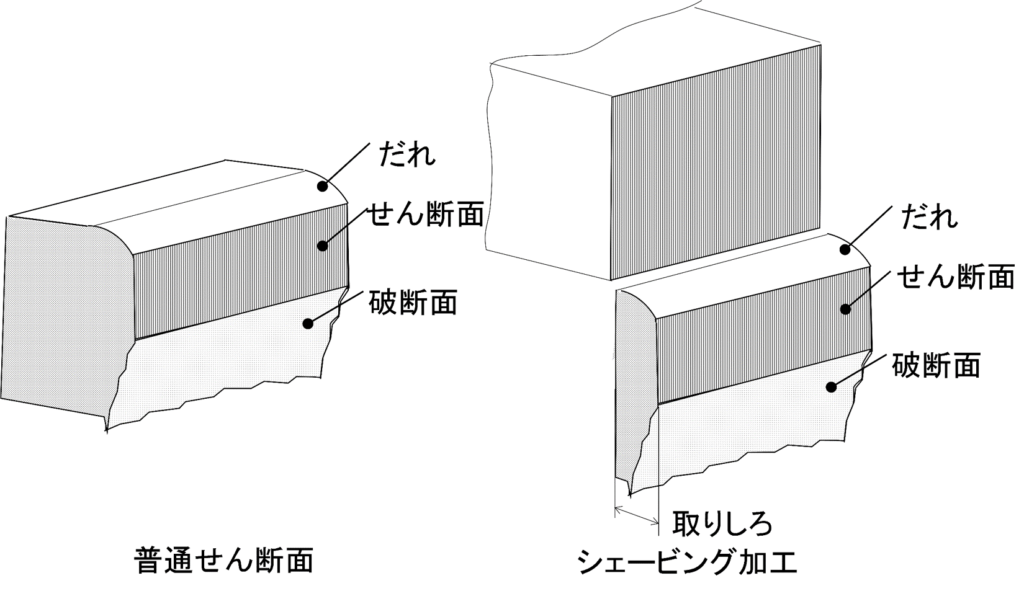

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

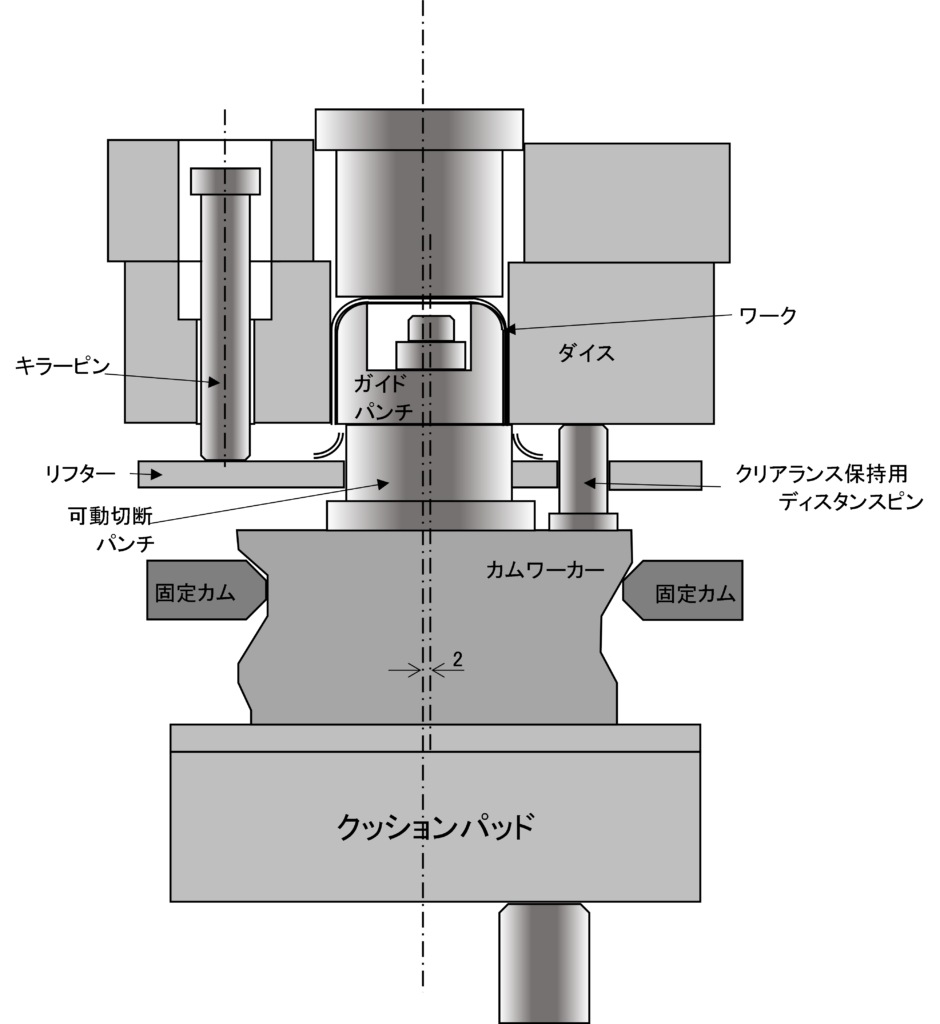

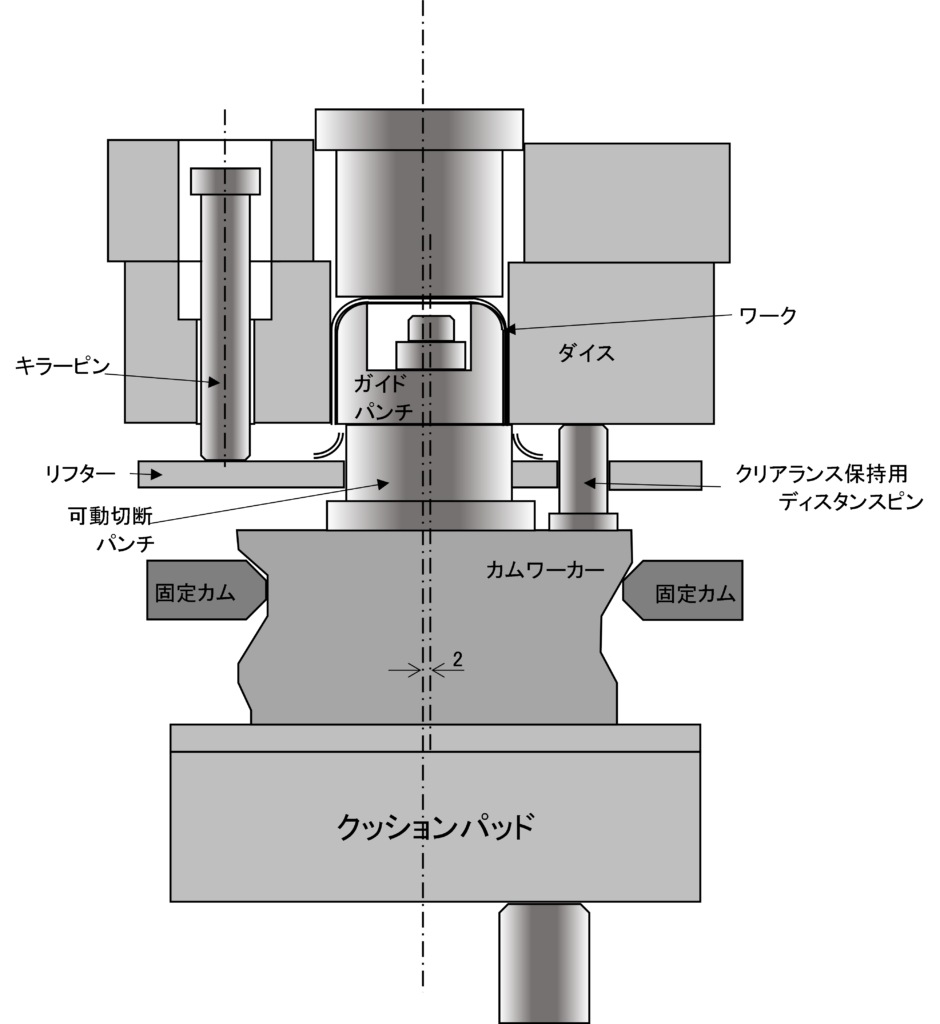

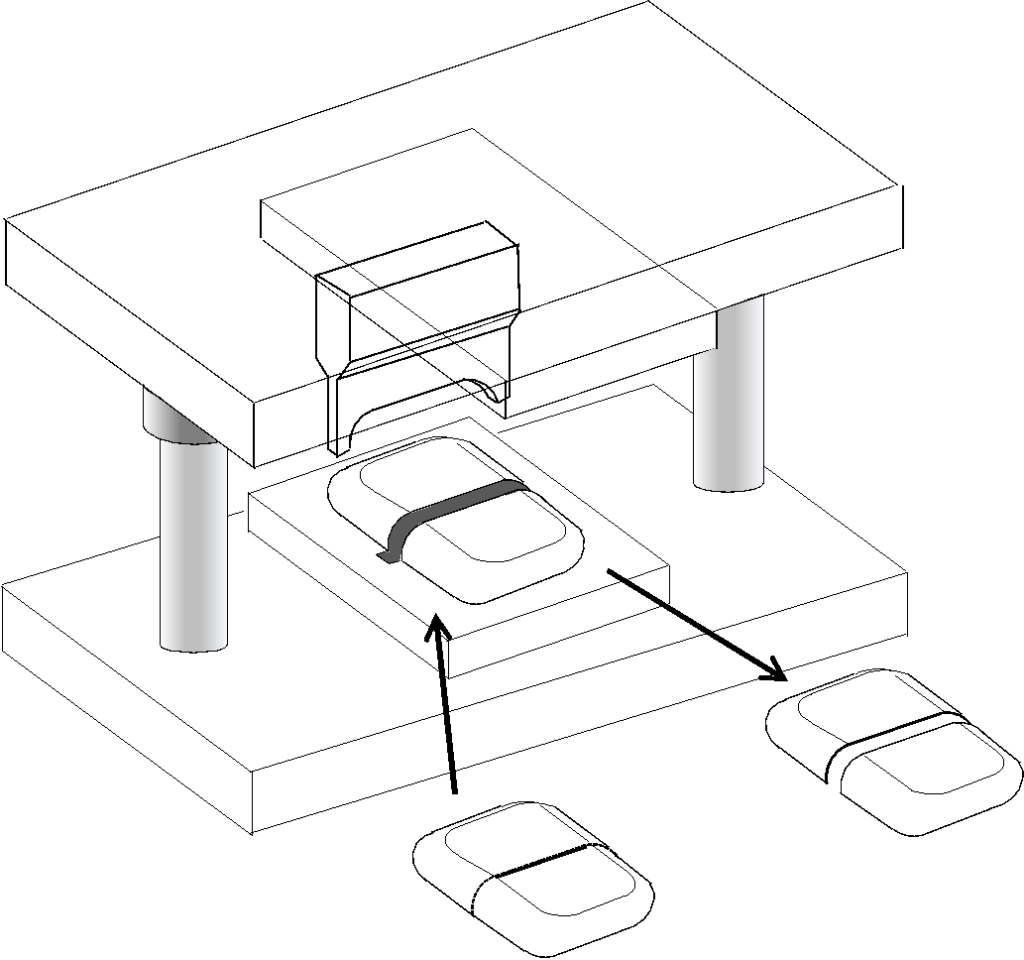

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。