板金加工:エンボスプロジェクション溶接

本記事では、板金加工の溶接に含まれる「エンボスプロジェクション溶接」の概要についてご紹介しています。ぜひご覧ください。

前回の技術コラムでは、レーザ溶接の歴史と各種発振方法について詳しく解説させていただきました。

まだご覧になっていない方は、ぜひ下記リンクよりご確認ください。

前回の記事を読んでおくと、今回のテーマの理解がさらに深まります。

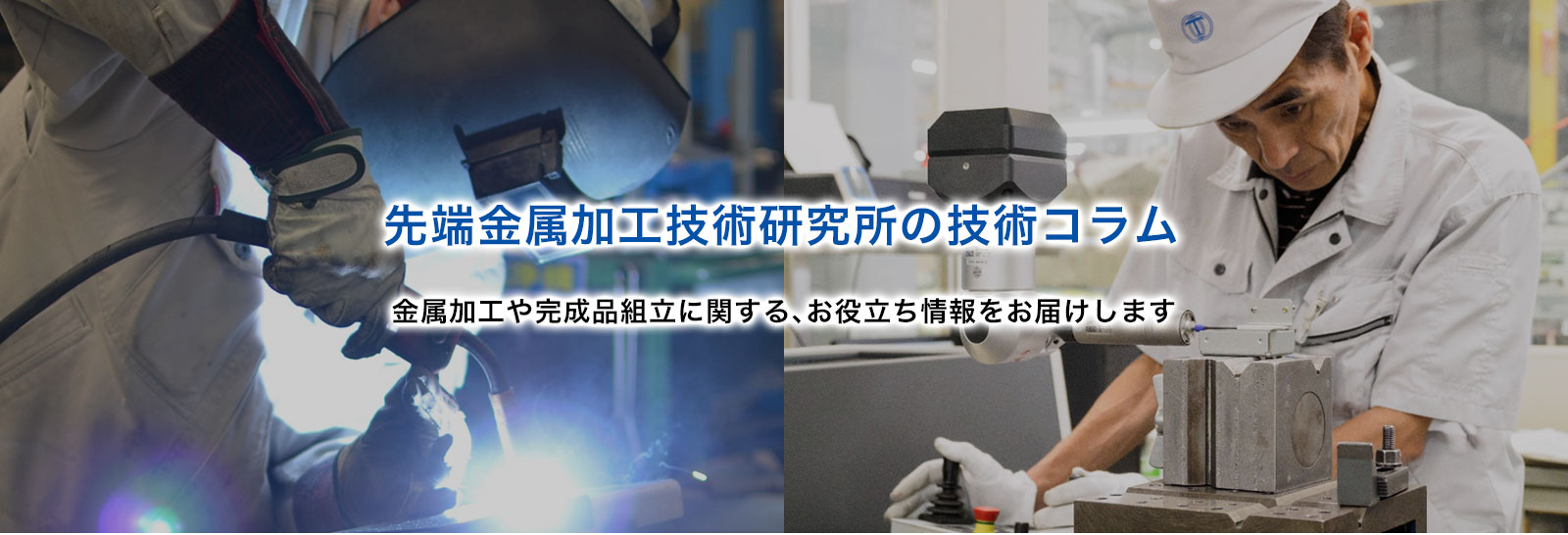

先に説明してきました各レーザ発振器のビーム品質を測る指標にBPP(ビームパラメータ積)が有ります。この指標は、発振されたレーザ光の広がり角θと発振部の径wの積で、下図に示す様にレーザ発振器から1000㎜の位置で、レーザ光がどの程度広がるかを示しています。レーザ光を熱源に加工する上でエネルギー密度の高さが重要となりますから、この値が小さい程加工できる範囲が広がる事になります。こういった面でファイバーレーザのBPPは他のレーザに比べ圧倒的に小さく、指向性の高いレーザと言えます。現在、レーザ加工の発振器はCO₂レーザからファイバーレーザに切替る過渡期で、今後はファイバーレーザが主流になると思います。

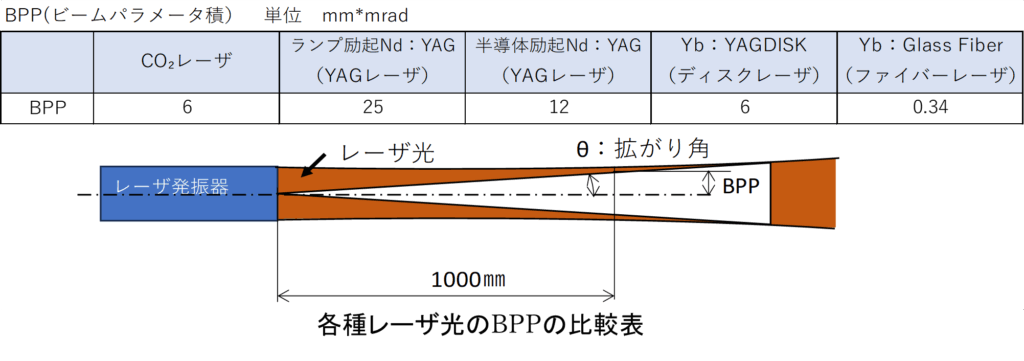

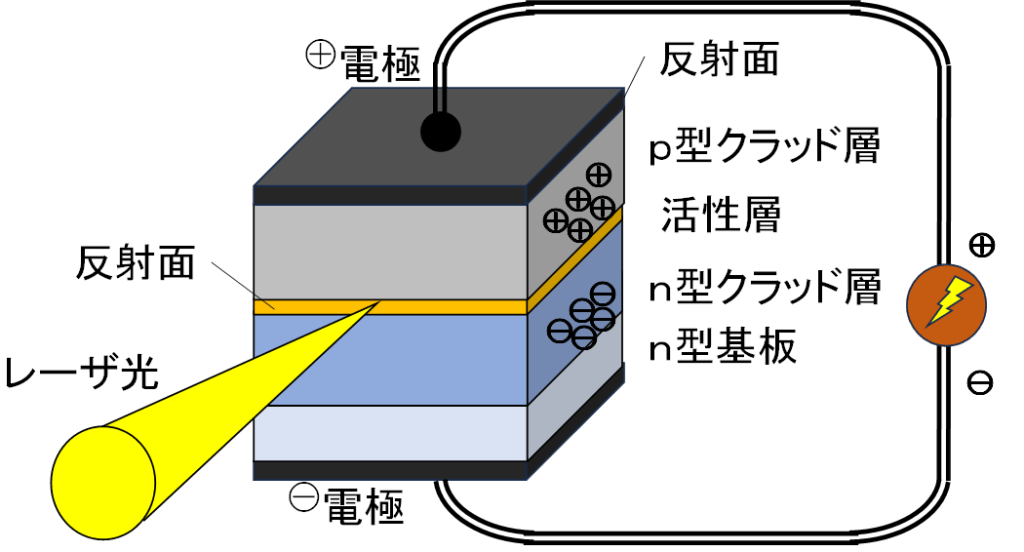

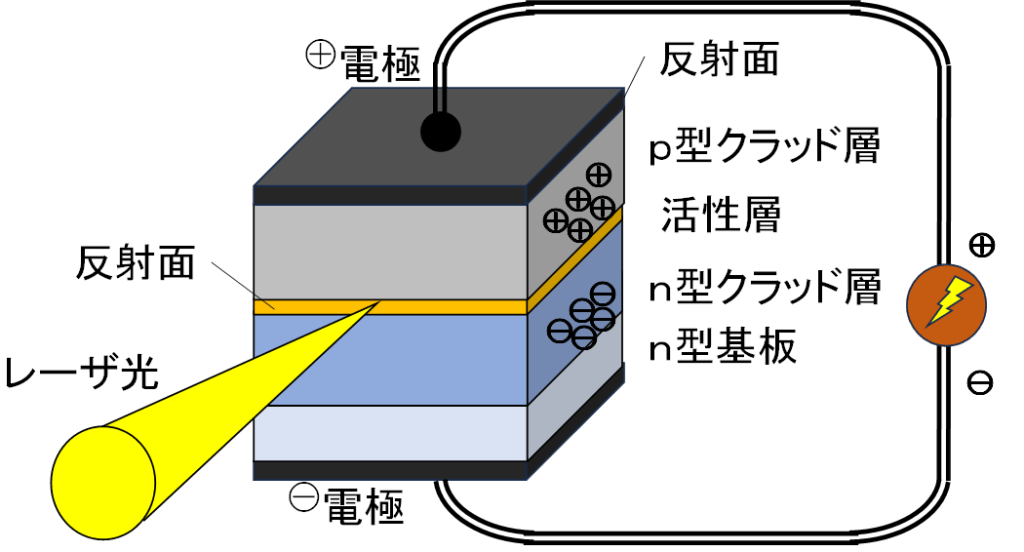

ファイバーレーザの発振方式を下図に示します。レーザ光を増幅する為のファイバーケーブルは中央部に「Yb添加中心コア」その外周に「第1クラッド」「第2クラッド」となっており励起用半導体レーザで作られた励起光は第1クラッド内を通り第2クラッドとの境界で全反射を起こし伝搬されます、励起光が中心コアを通過するときに、中心コアにドープされたYb(イッテルビウム)に吸収されるとエネルギの最も低い状態(基底順位)からエネルギーの高い状態(準安定準位)となり光が放出されます。これを反射ミラーの間で往復すると光は増幅されレーザ発振が行われます。

ファイバーレーザの高出力化には励起用半導体レーザを複数個用い、発振されたレーザを励起コンバイナで集約します。増幅用ファイバーに供給されたレーザ光は、高反射ミラーと低反射ミラーの間を往復し、ある一定の出力となったら、低反射ミラー側から高出力レーザ光として発振されます。ファイバーレーザは細いファイバー内で全反射を利用し光を閉じ込め増幅するため、その他のレーザ発振方法に比較しエネルギーの変換効率が高い事が特徴で、1㎾の電気エネルギーを投入しどの程度の出力が発生できるかで比較すると、CO₂レーザ:10%、ランプ励起YAG:3%、LD励起YAG:15%、ファイバーレーザ:30%となっており、ファイバーレーザのエネルギー変換効率が高い事が分かります。

レーザ溶接を行うための設備構成(概要)を下図に示します。「レーザ発振器」「チラー」「レーザヘッド」「6軸ロボット」が加工に必要な設備になります。また、安全対策(JIS C6802 レーザ製品の安全基準-日本産業規格)としてレーザ溶接中のレーザ光の散乱を防止のパーテーションも付随して必要になります。加工時には安全にレーザ溶接を行うため様々なインターロックが組込まれておりこれを制御する為のPLC制御が必要となります。レーザ溶接設備はシステムアップされた状態で販売されるものと、SI(システムインテグレータ)により加工内容や目的に合わせて作りこむ場合があり、後者の場合には設備の加工範囲は広範囲に対応が出来るため、こちらを選択し対応している場合があります。

また、レーザ溶接を行う上で、溶接時の酸化防止が重要となるため、「窒素ガス」「アルゴンガス」などのシールドガスの噴霧が出来る様にシステムアップされている事が必要となります。

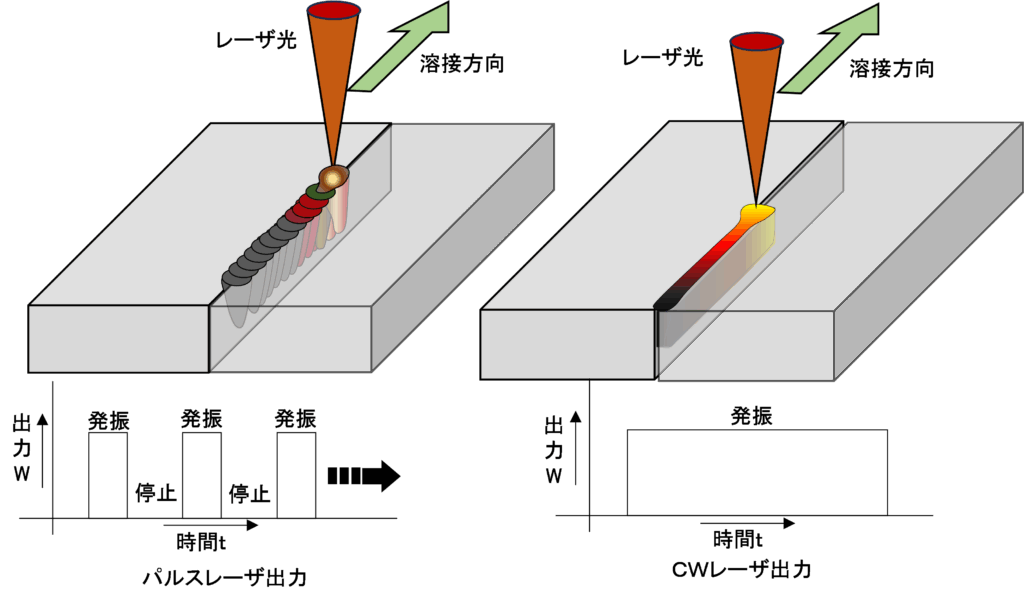

現在、主に活用されているレーザ光の発振方法(レーザ光の作り方)についてこれまで述べてきました。ここではレーザ光の発振(出力の仕方)方法について説明していきたいと思います。レーザ光の発振方法は下図に示す様に主に2種類があり、1つはパルス発振でもう1つが連続(CW)発振になります、これらのレーザ光の発振方法はそれぞれの使用用途や、要求品質に合わせて設定します。

下図左側に記載しているのがパルスレーザ発振になります。この発振方法は、レーザ光の発振、停止を繰り返し行う発振方法です、これを行う事のメリットとして、歪量の少ないレーザ溶接において、更に歪を低く抑える事ができます。パルス発振では加熱(出力)と冷却(停止)を繰返すことで接合時の入熱量を下げる事ができるため歪を押える事ができます。但し、発振と停止の1回の間隔であるデューティー比を小さく取りすぎると発振時間が短くなり接合長さも短くなる事から、あまりにも低歪を狙いすぎると溶接長さが短くなり必要な接合強度が得られない事になります。溶接速度・デューティー比と溶接強度・溶接歪を検証し設定する事が必要となります。レーザを用いた切断加工においては先端が鋭角になった形状等を、CW発振で切断すると入熱が高くなり溶落ちが発生する事が有りますが、パルス条件を活用する事で溶落ちが無い状態で切断する事も可能となります。また、近年ではパルス出力の発振幅を限りなく短くする「フェムト秒レーザ(10⁻15秒)」「ピコ秒レーザ(10-12秒)」「ナノ秒レーザ(10-9秒)」「マイクロ秒レーザ(10-6秒)」モードの開発が行われています、この発振方法で、ナノ秒以下のレーザ発振を超短パルスレーザと呼ばれ、微細な穴あけ加工等に活用されるようになってきています。

下図右側に記載しているのがCW(Continuous Wave)発振でレーザ光を連続し発振する方法となります。連続でレーザ光を発振するため切れ目のない接合を得る事ができます。高強度で、高い気密性を求められる製品等に活用されます。例えば、液体や気体を保管するタンクや検査機器に使用される真空容器などの接合が可能となります。特に溶接時の歪を押える事ができるため、容器の気密性を保つ為のOリング溝の加工やフランジ面の平面度を得るための切削加工の加工代を少なくすることで、材料の歩留まりの改善への寄与も得る事ができます。

今回は、板金加工におけるファイバーレーザの発振方法とレーザ溶接の設備構成について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

本記事では、板金加工の溶接に含まれる「エンボスプロジェクション溶接」の概要についてご紹介しています。ぜひご覧ください。

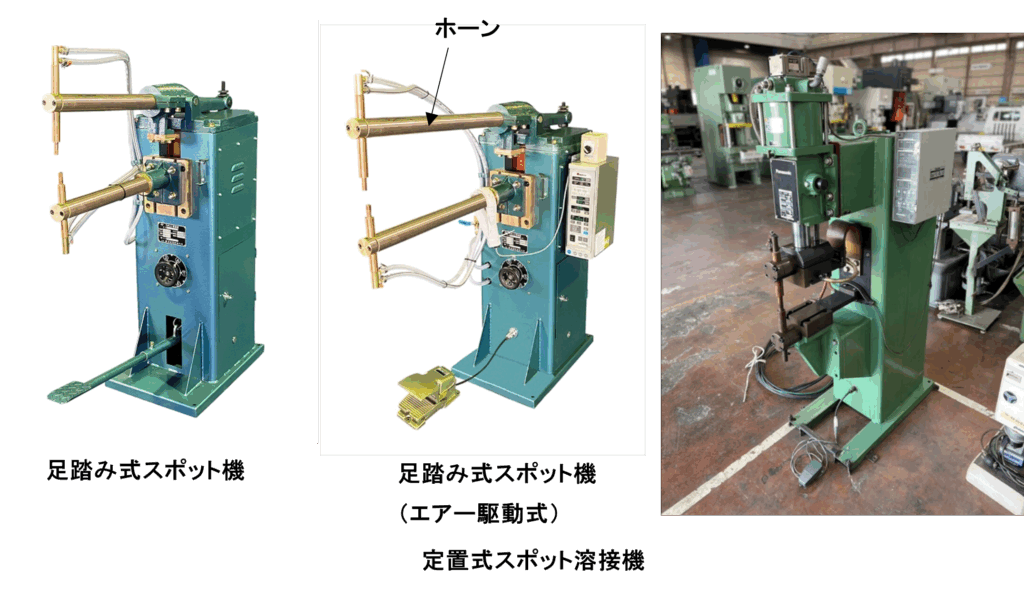

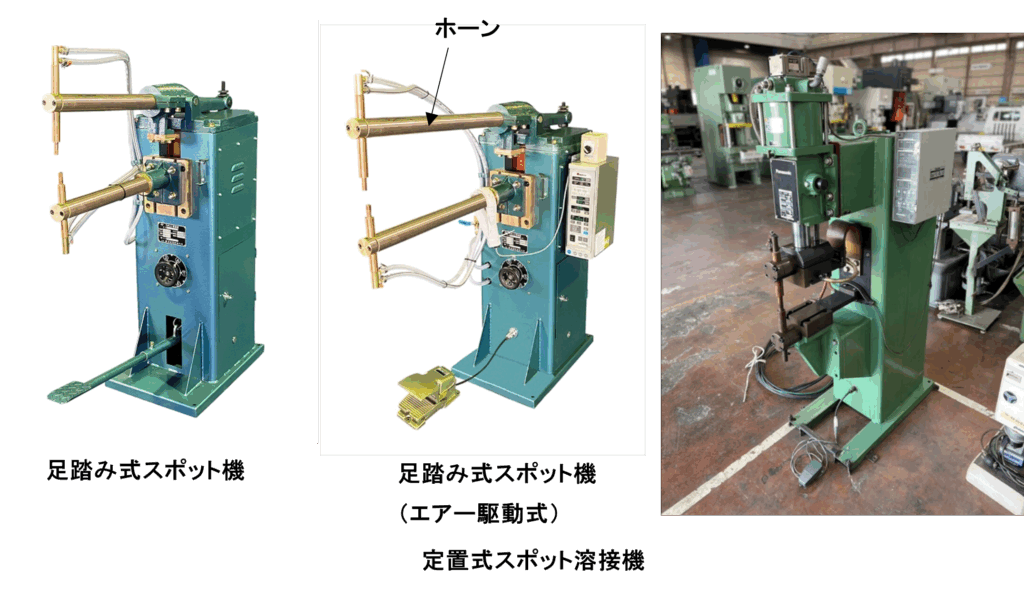

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

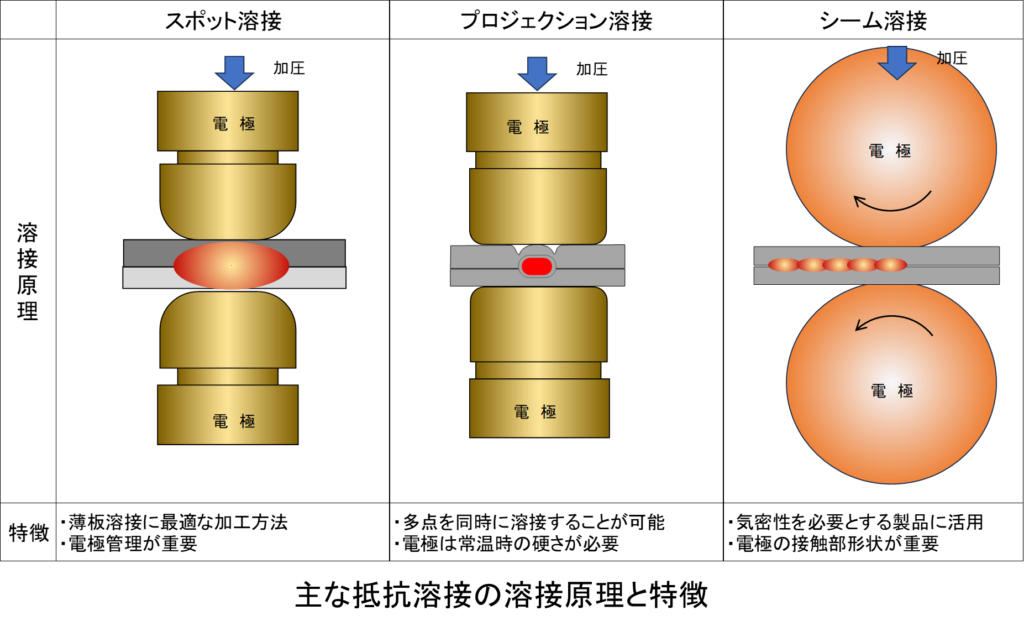

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

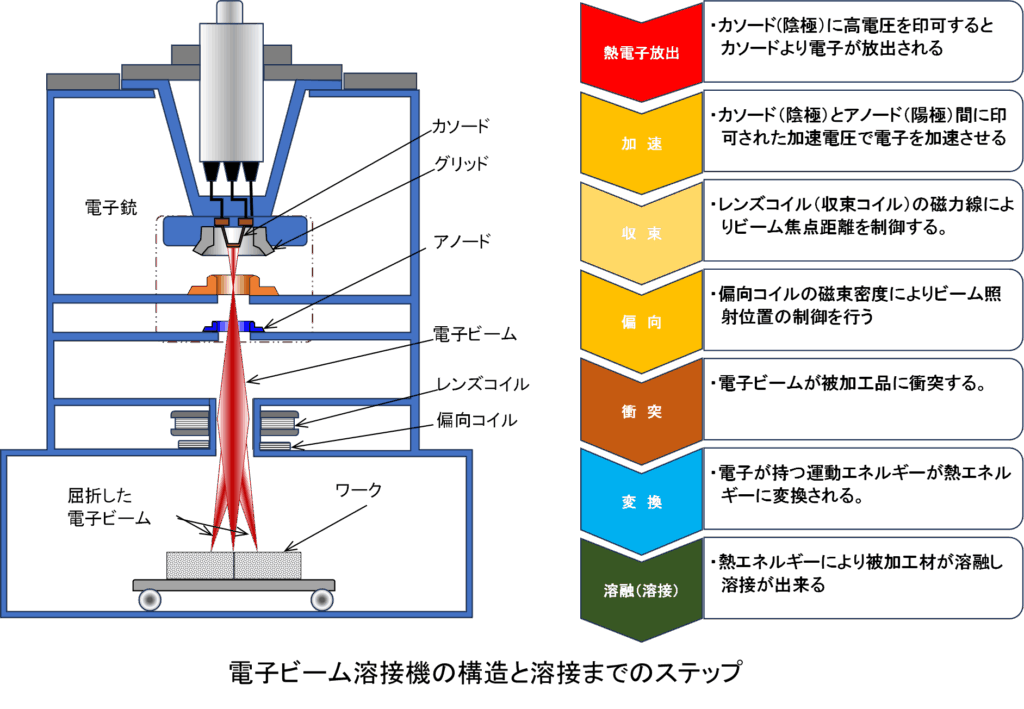

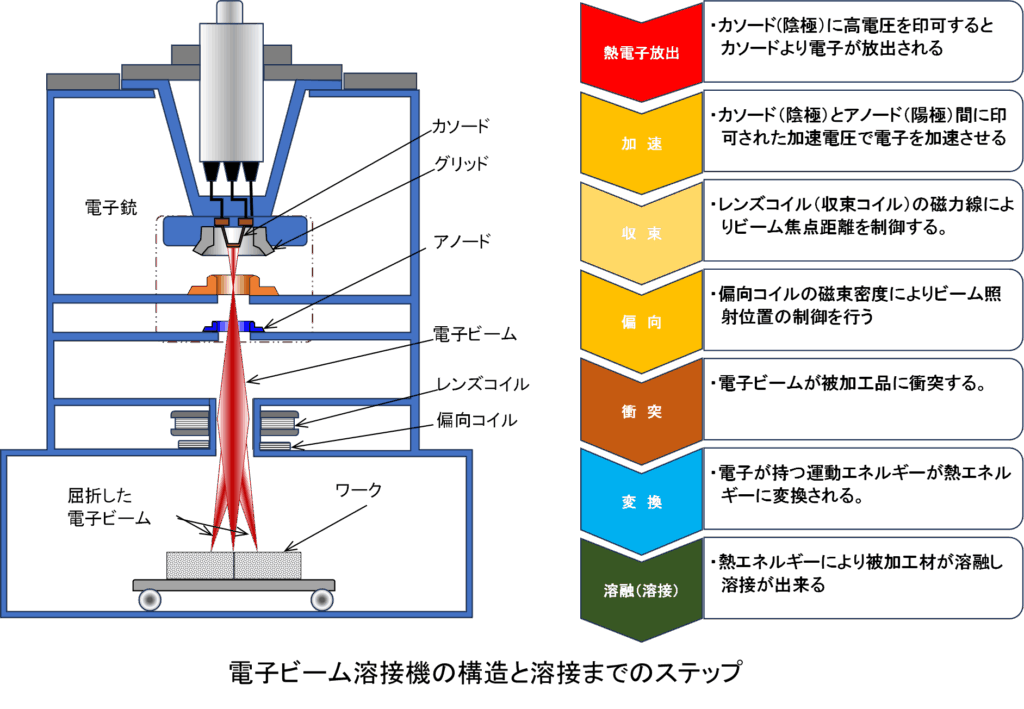

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

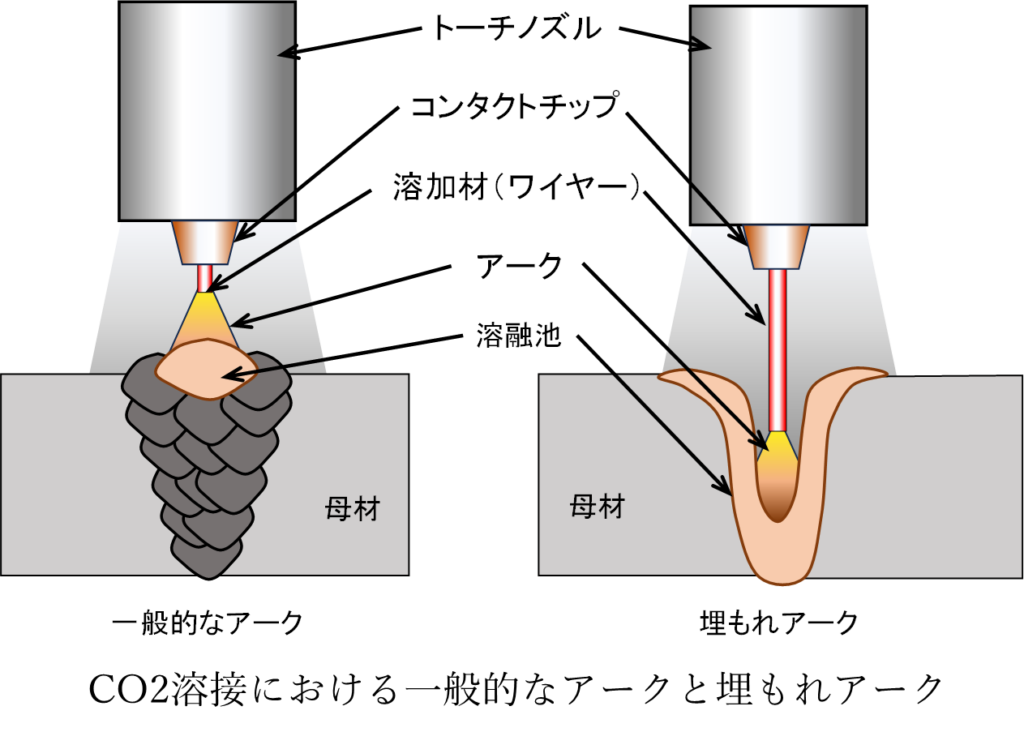

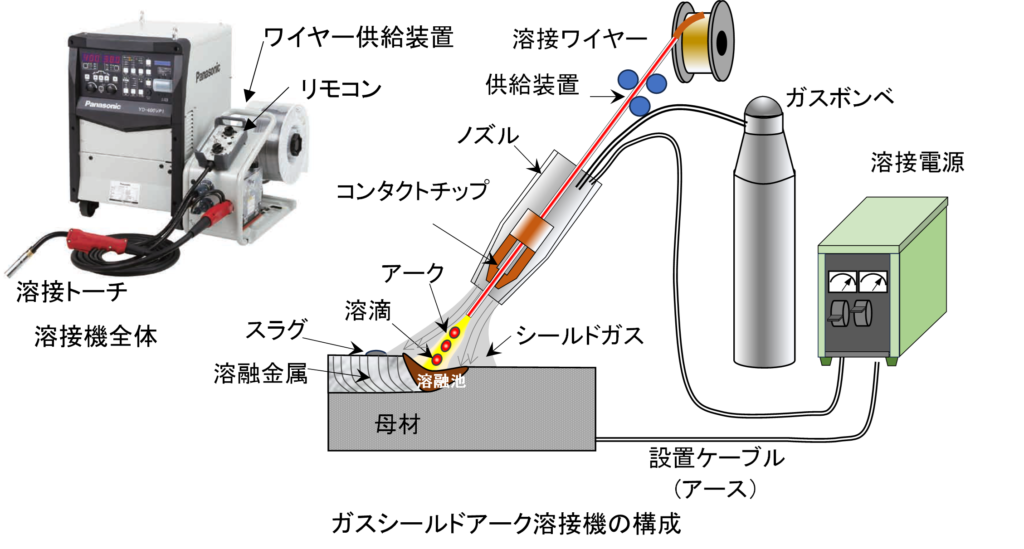

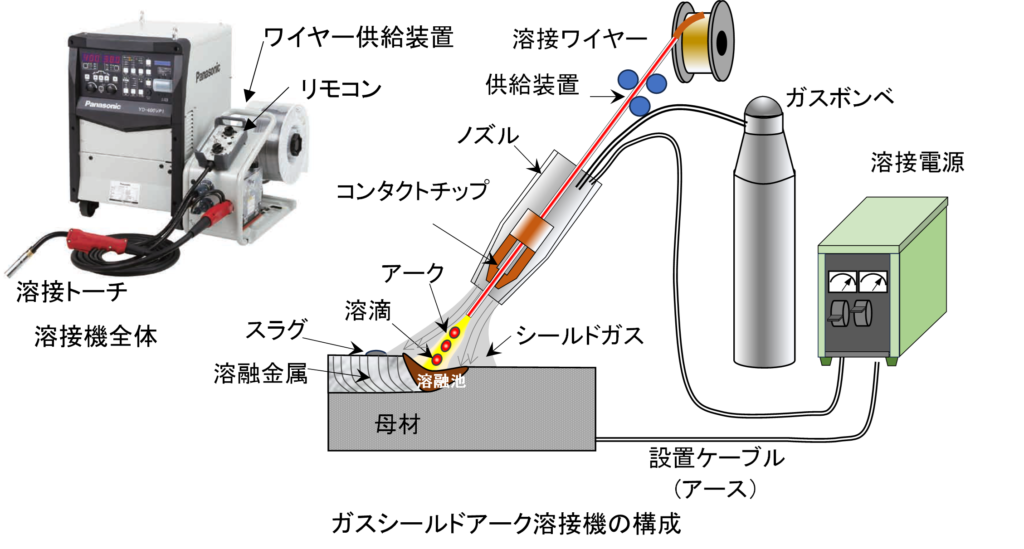

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

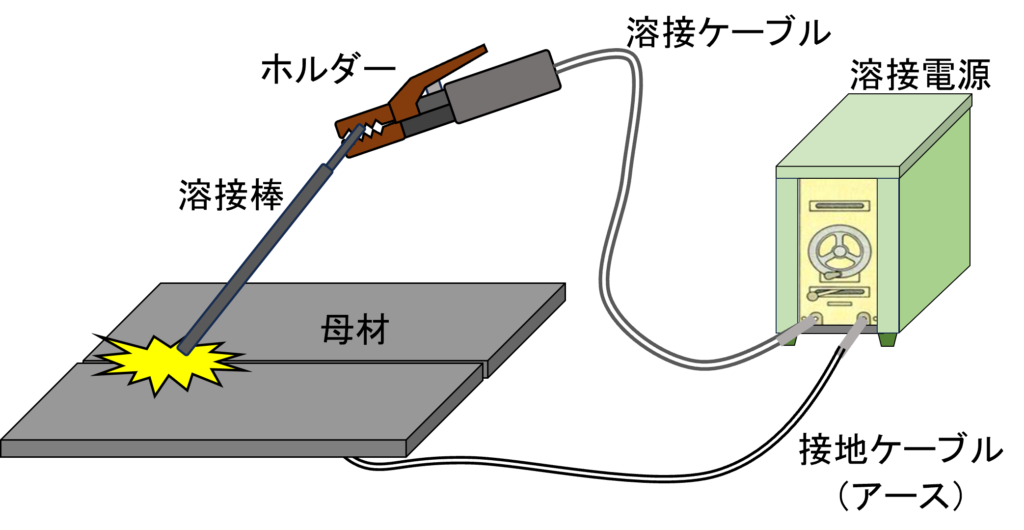

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

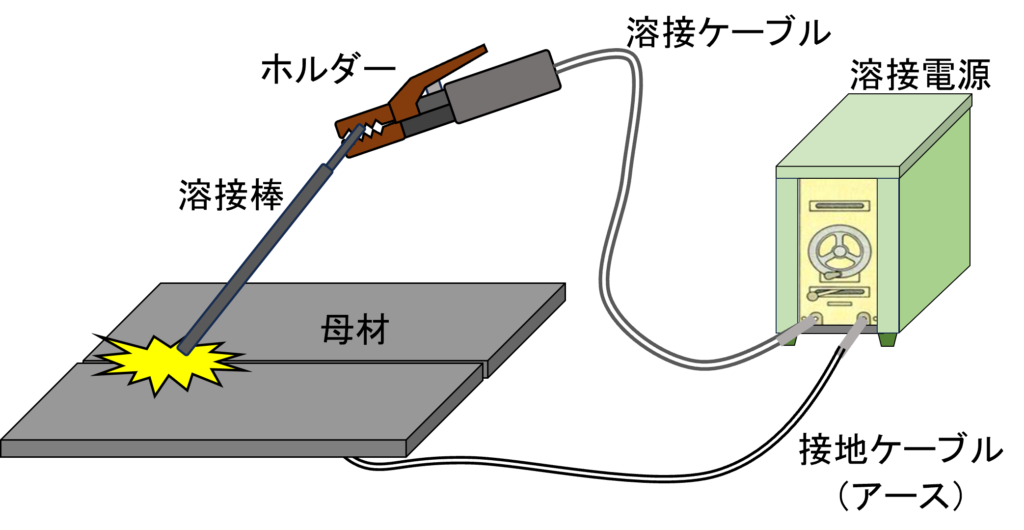

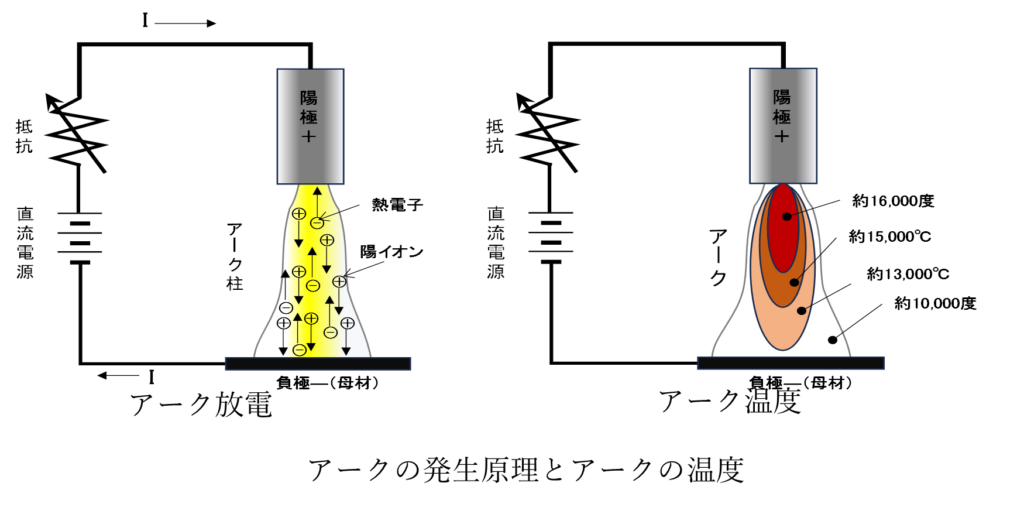

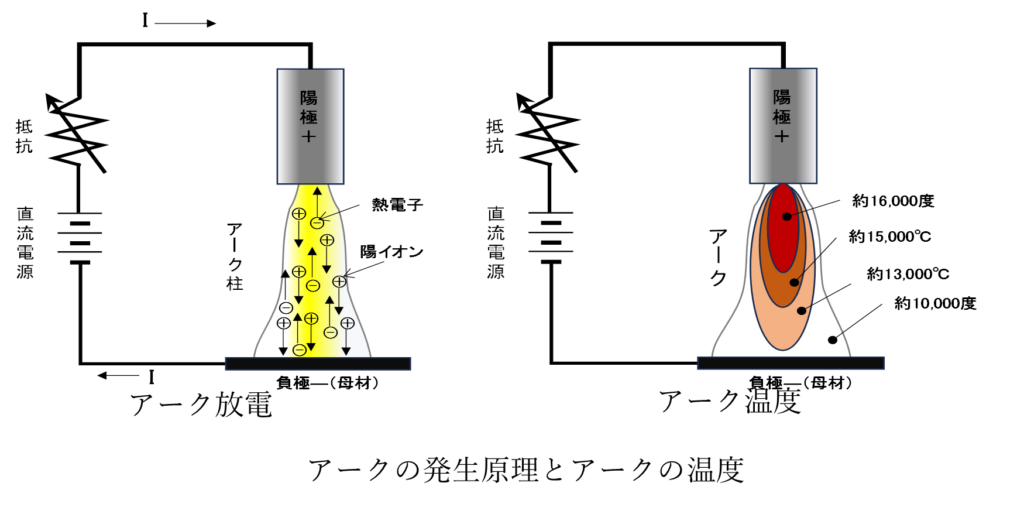

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

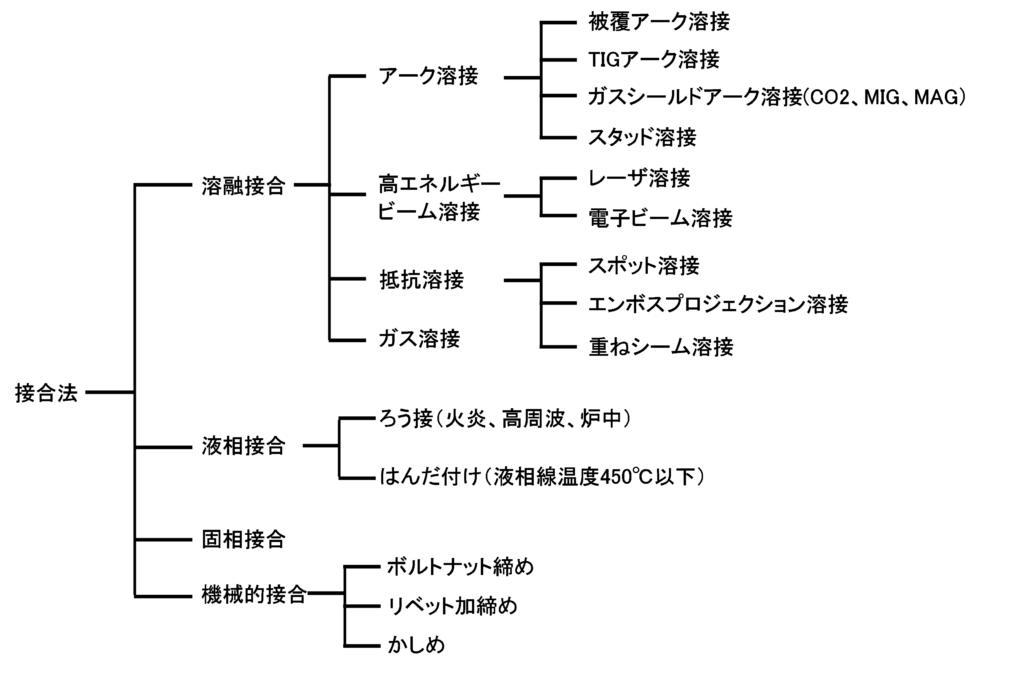

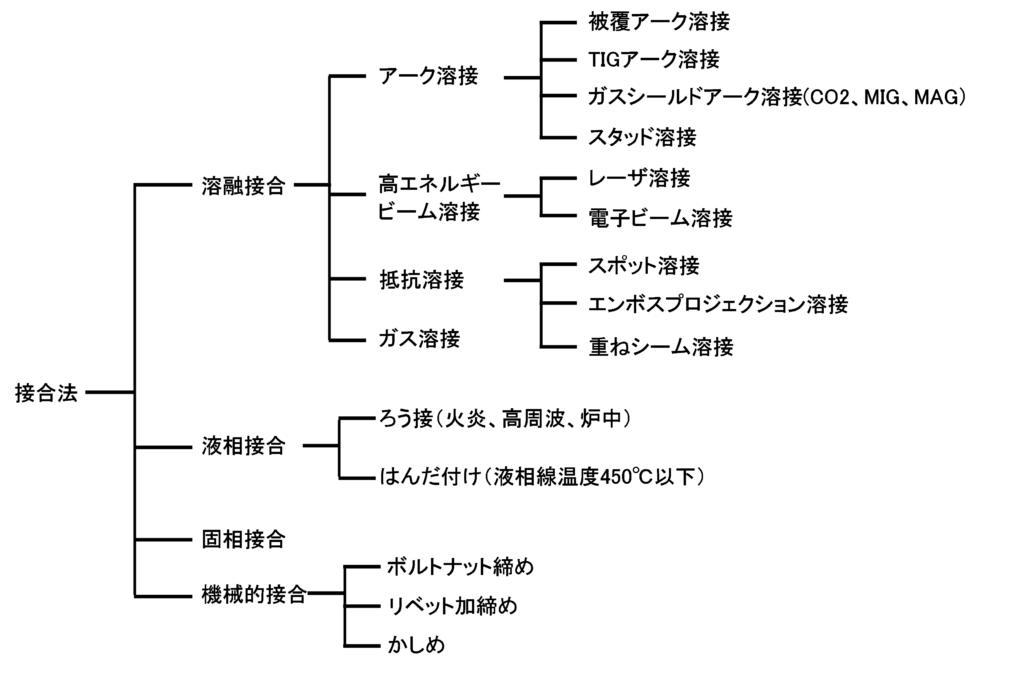

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

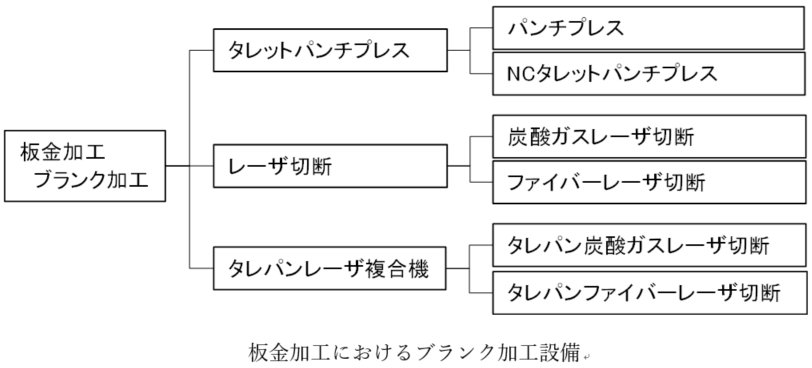

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

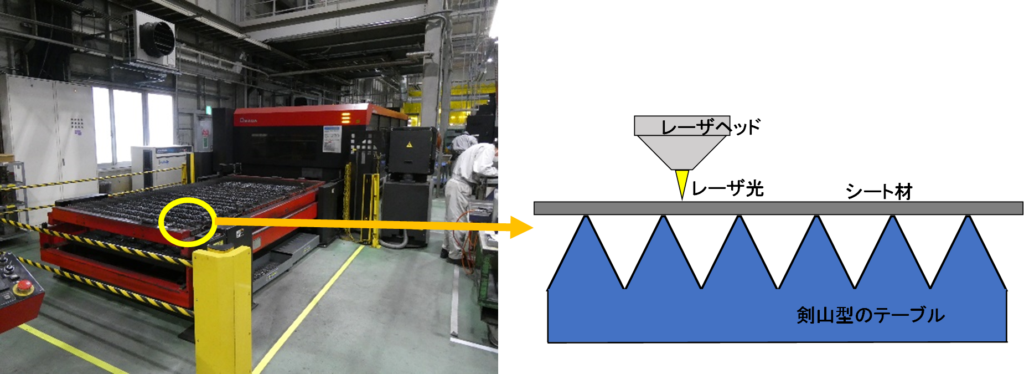

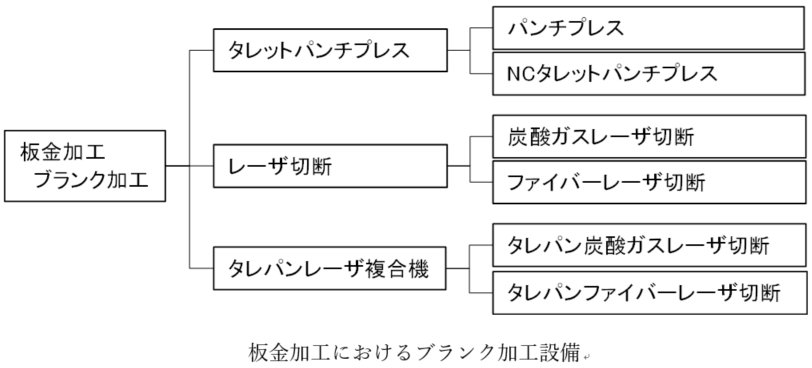

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

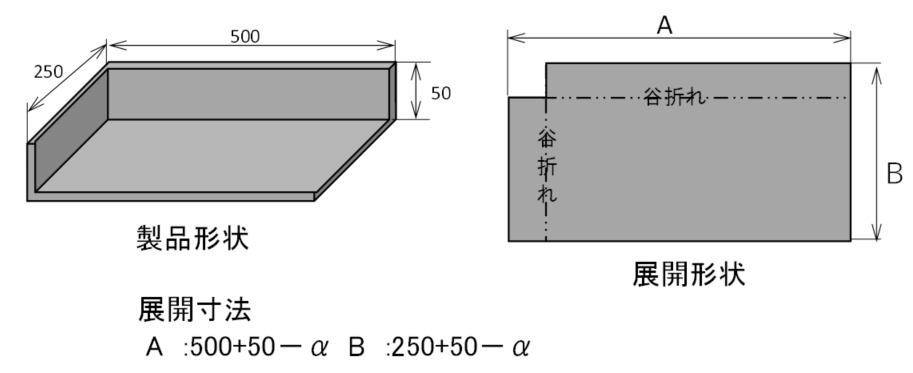

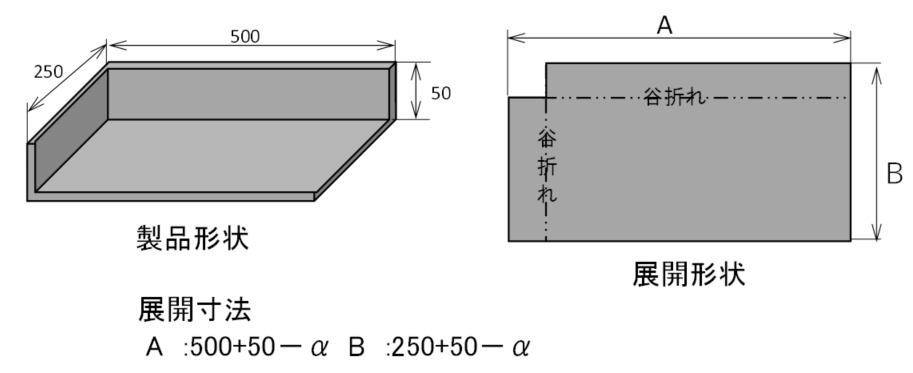

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

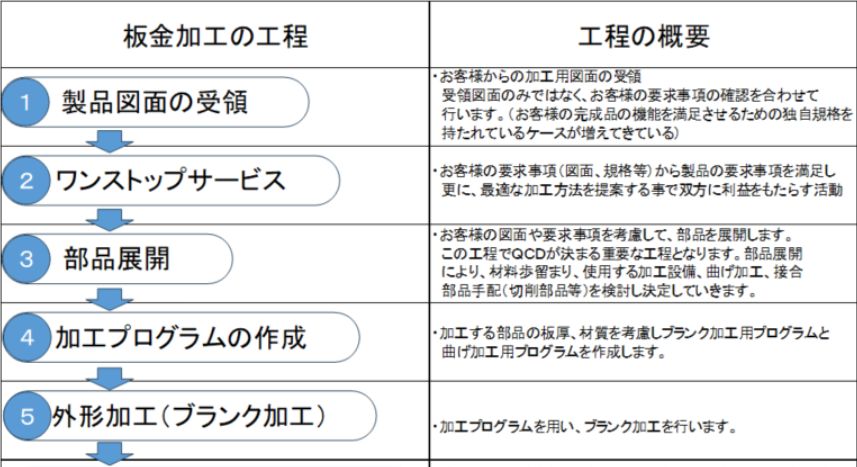

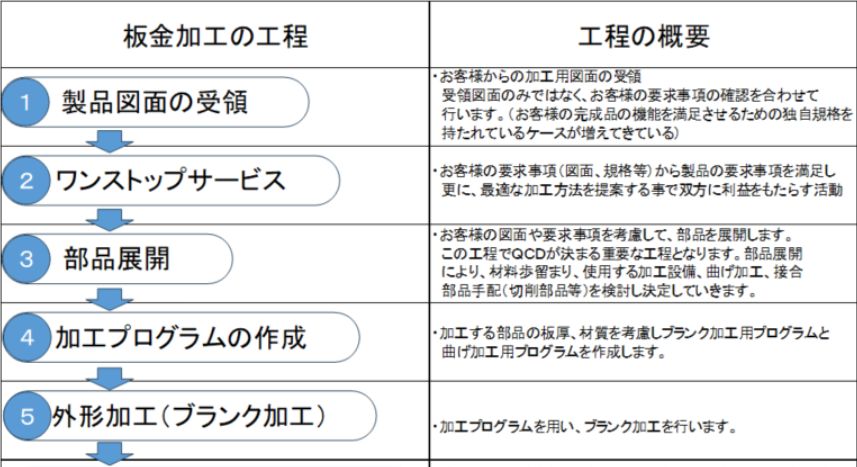

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

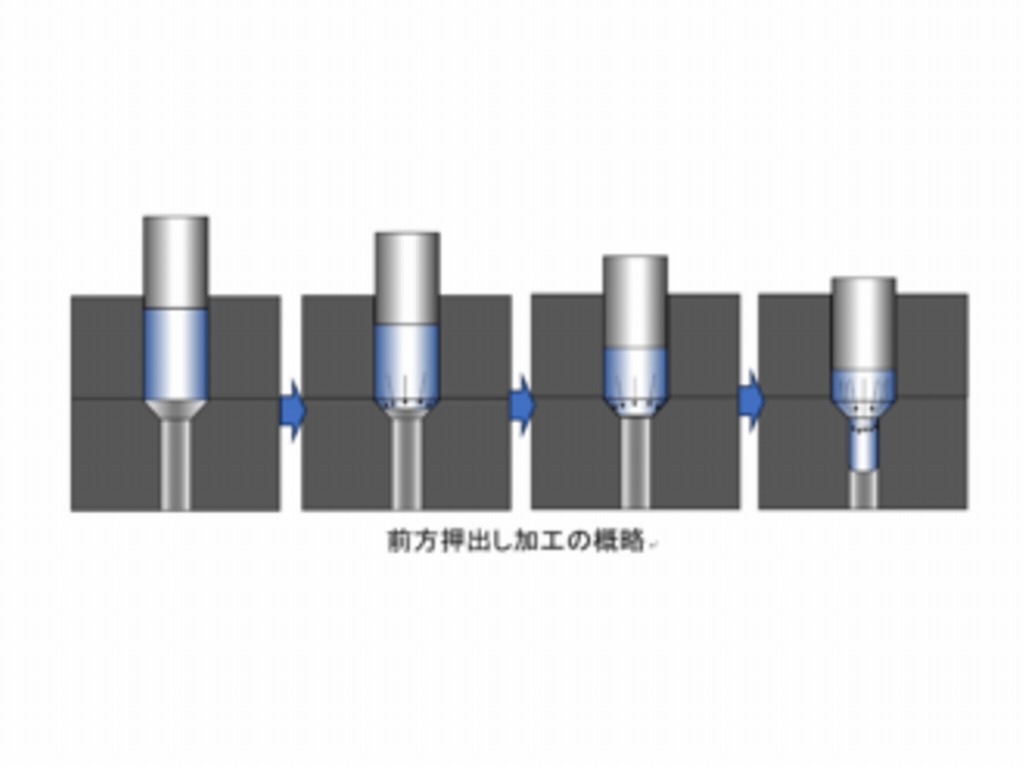

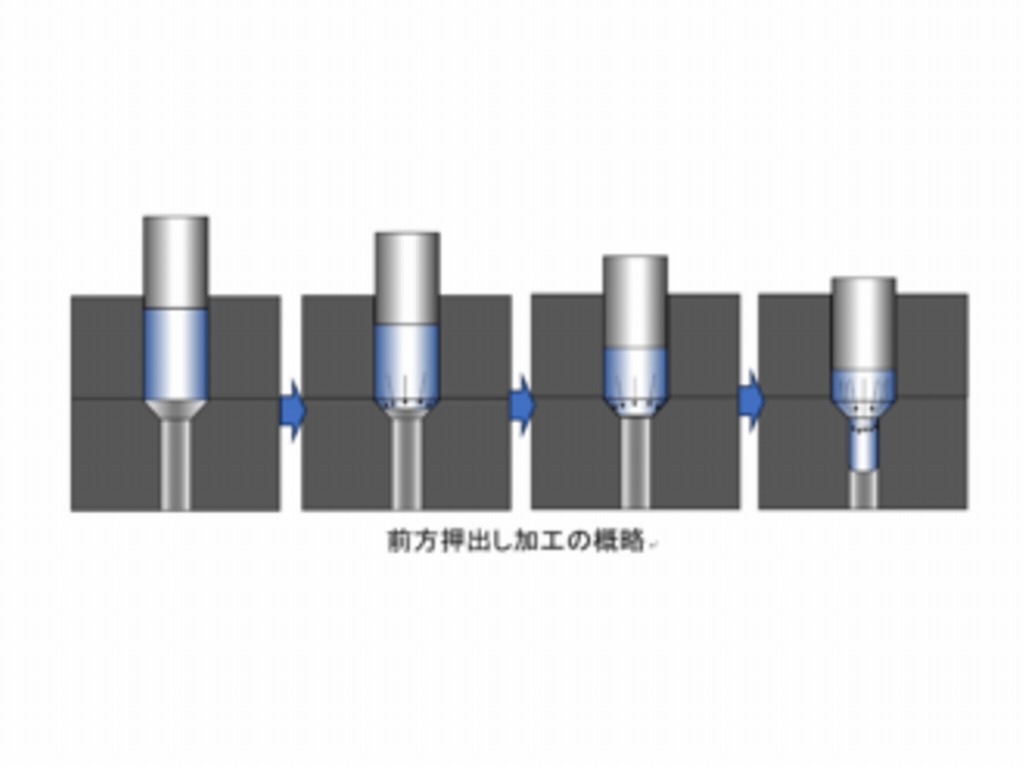

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

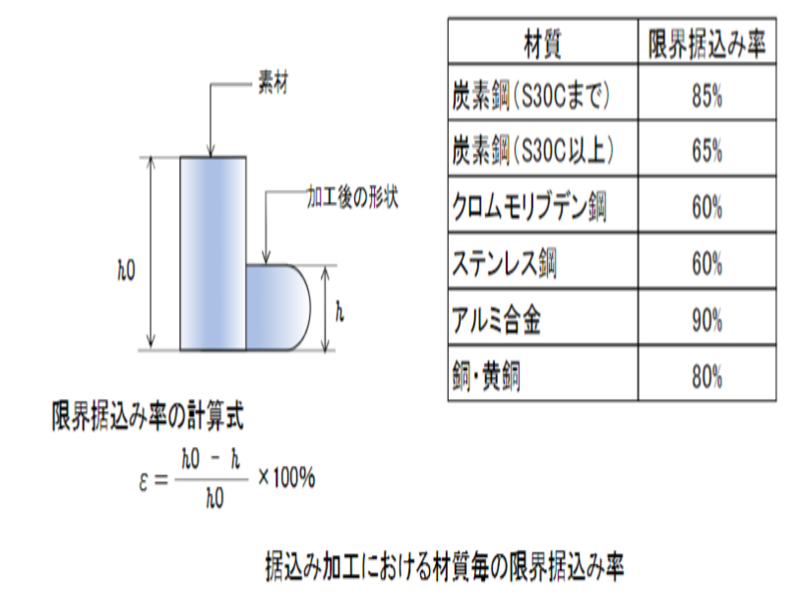

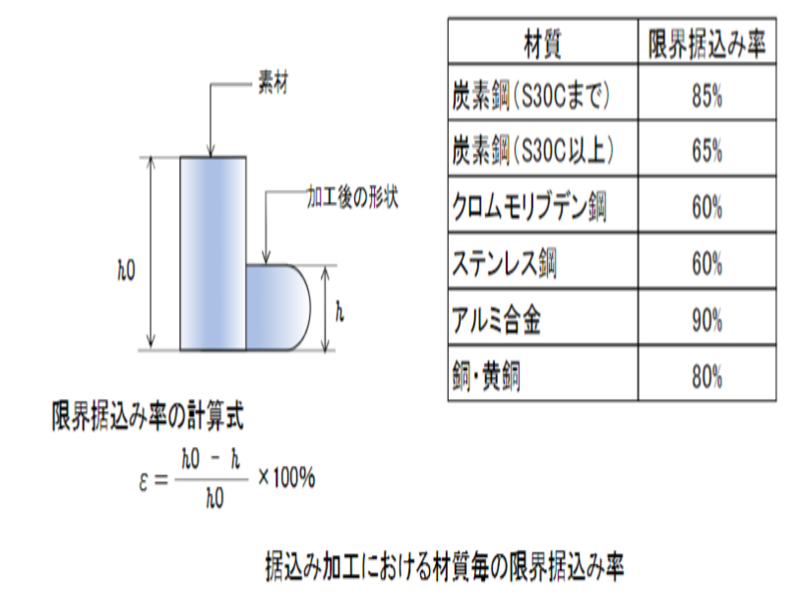

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

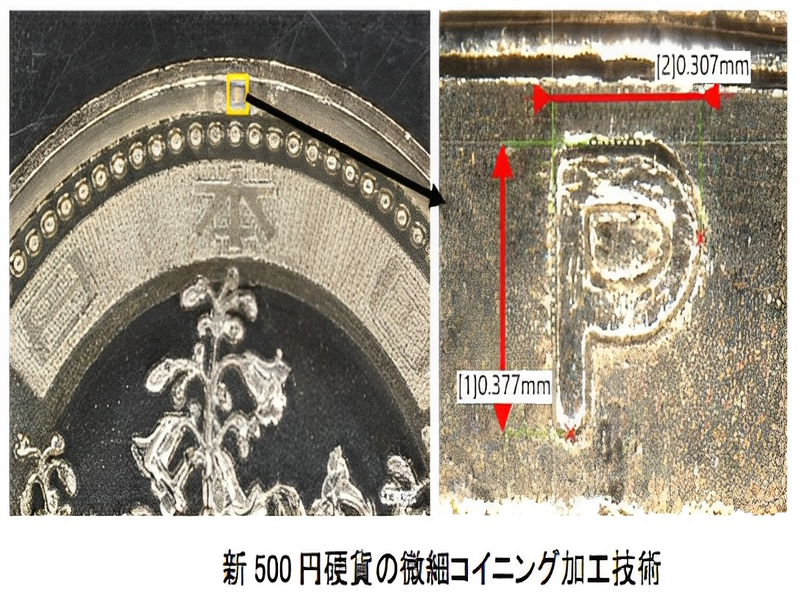

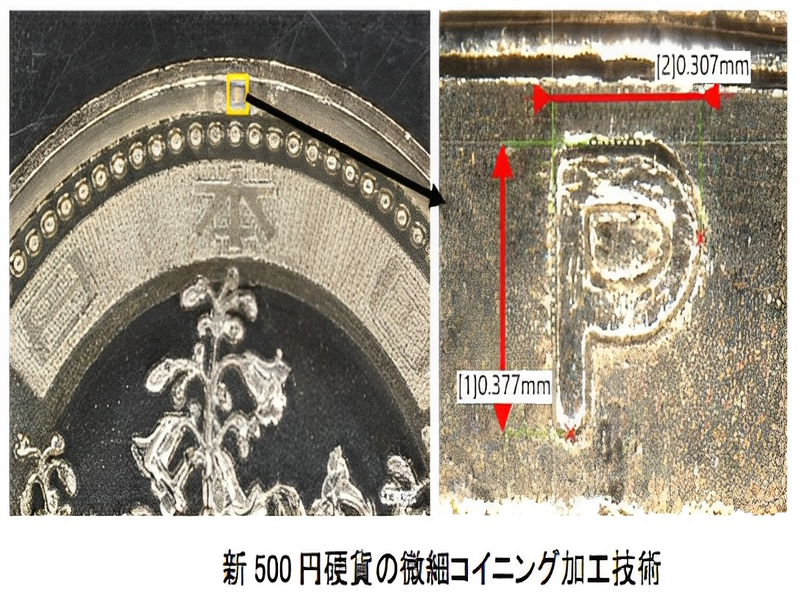

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

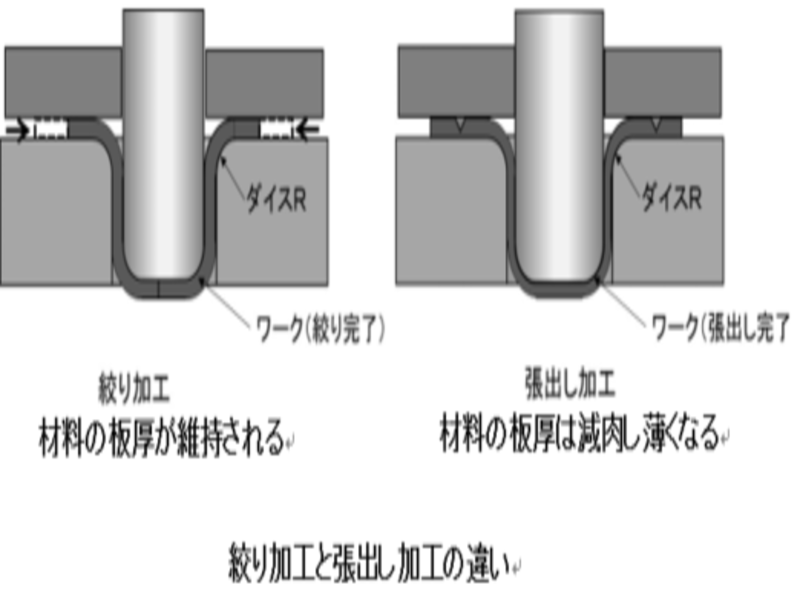

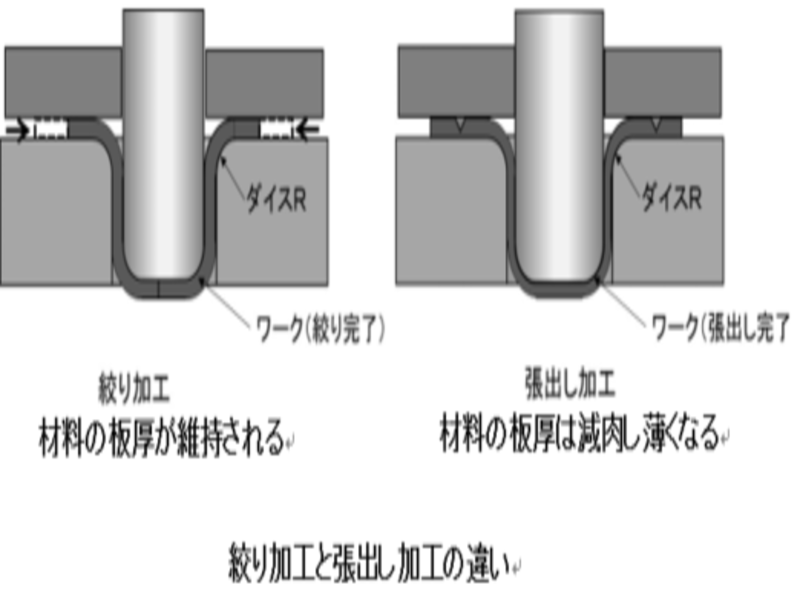

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

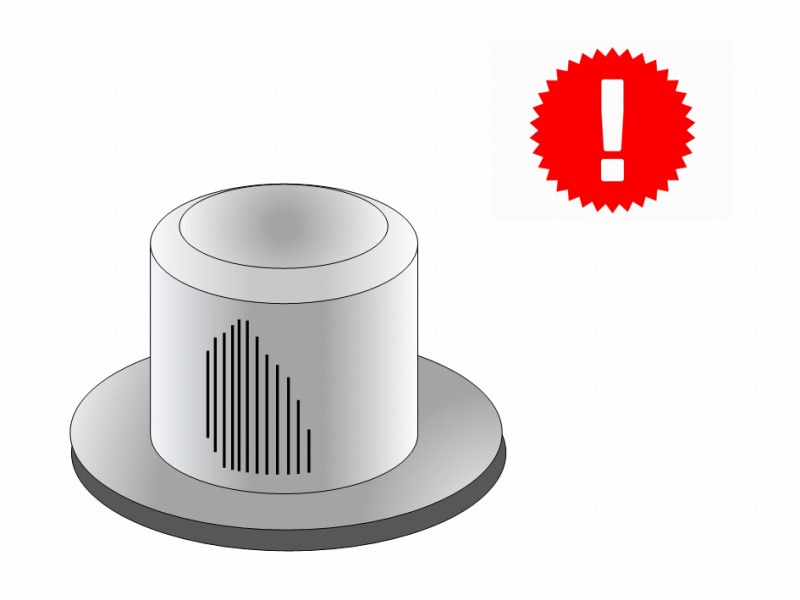

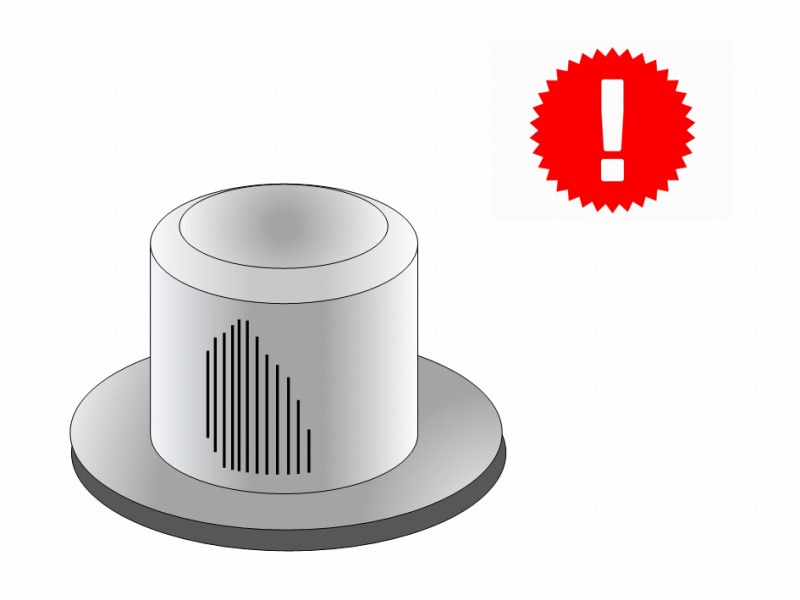

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

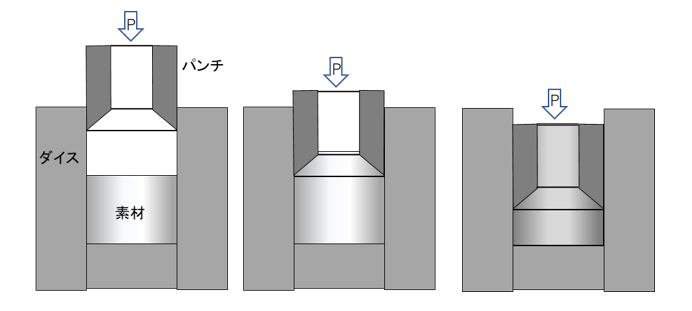

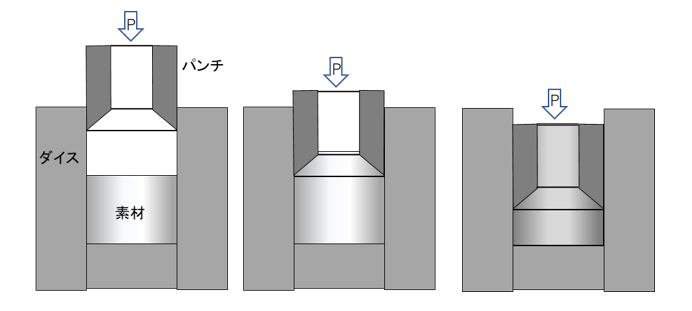

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

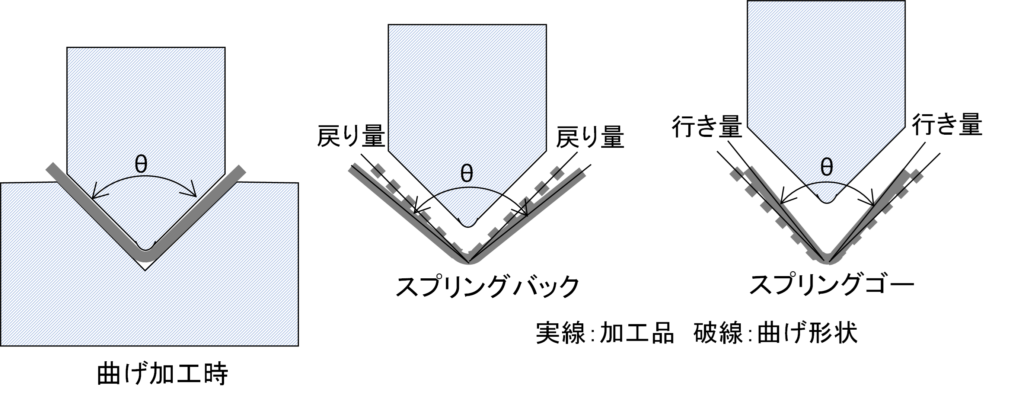

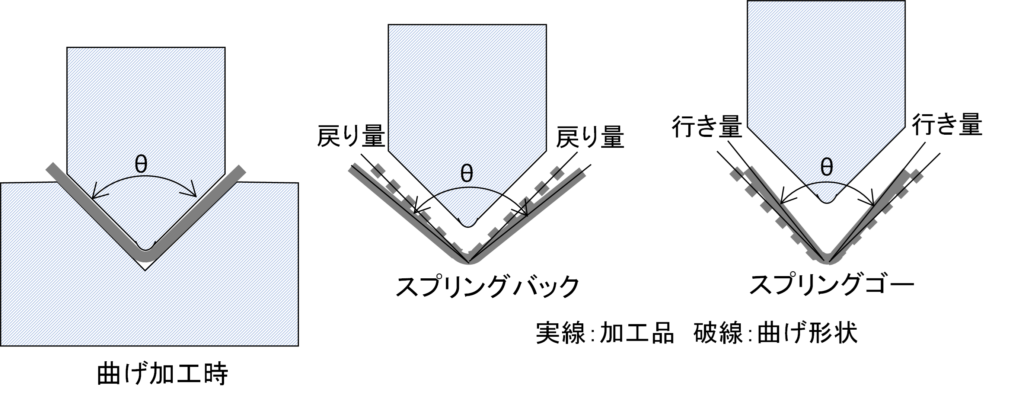

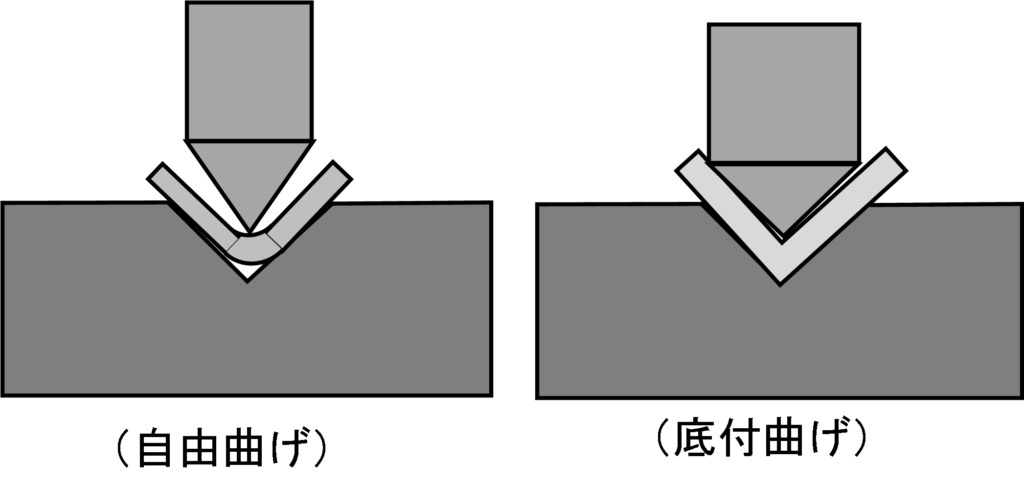

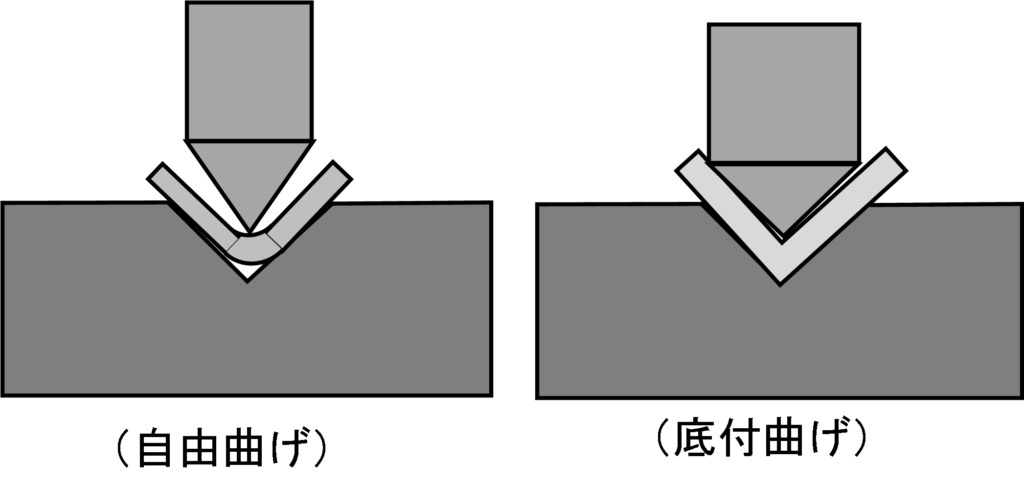

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

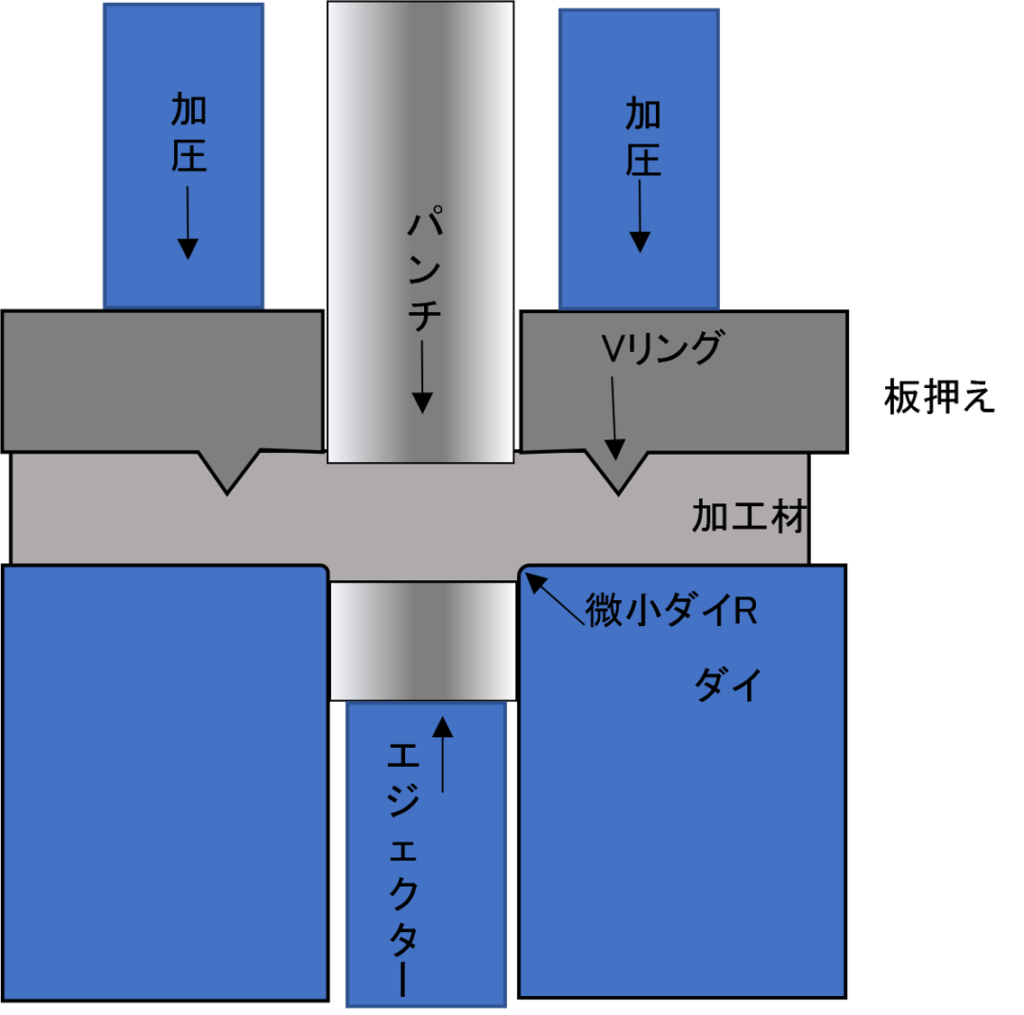

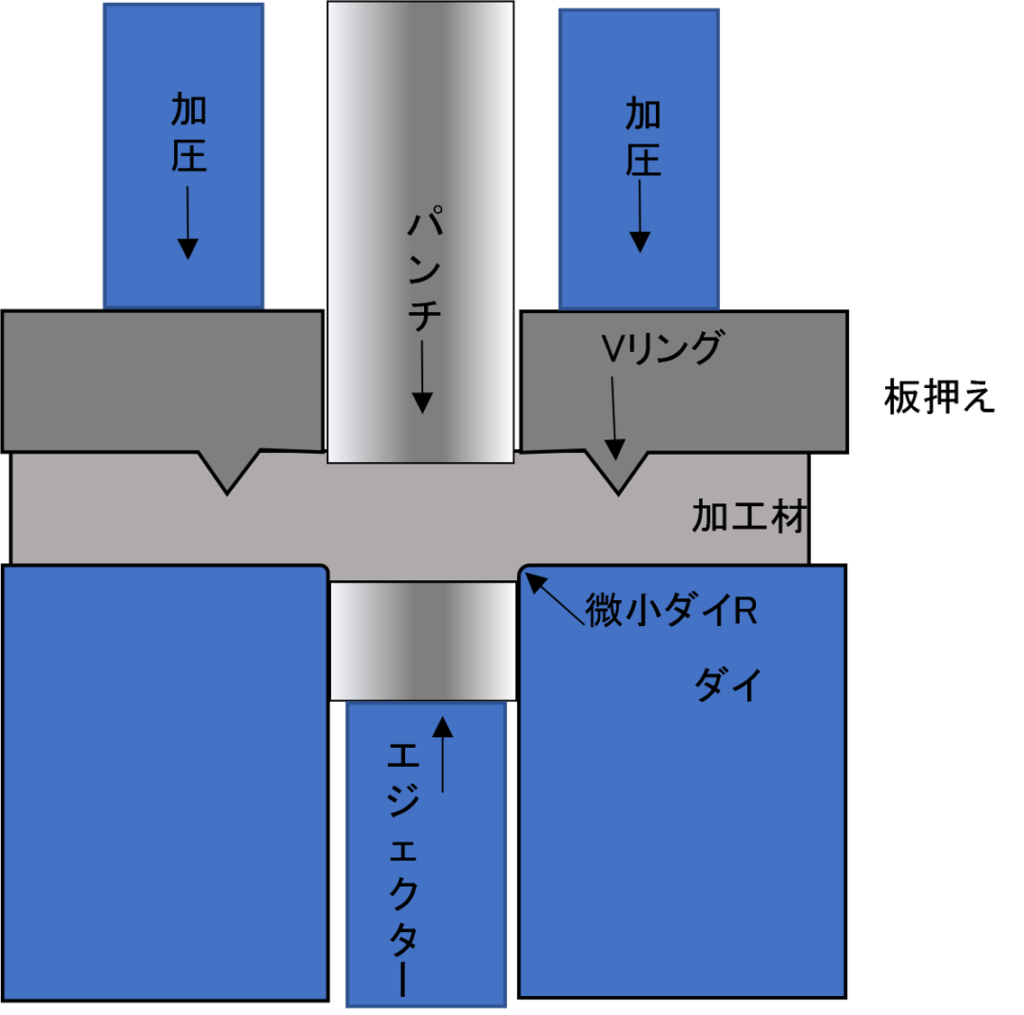

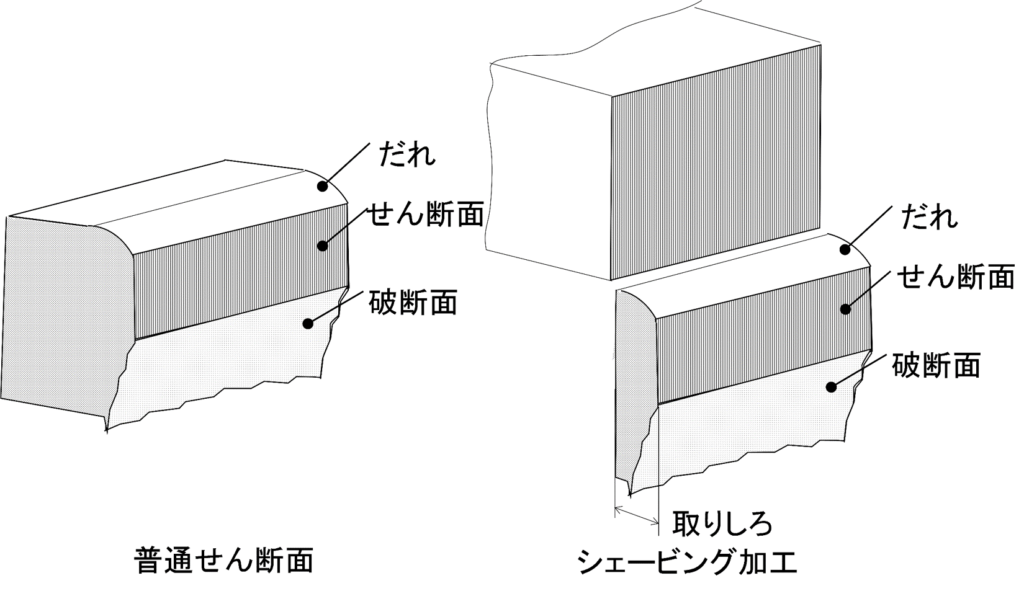

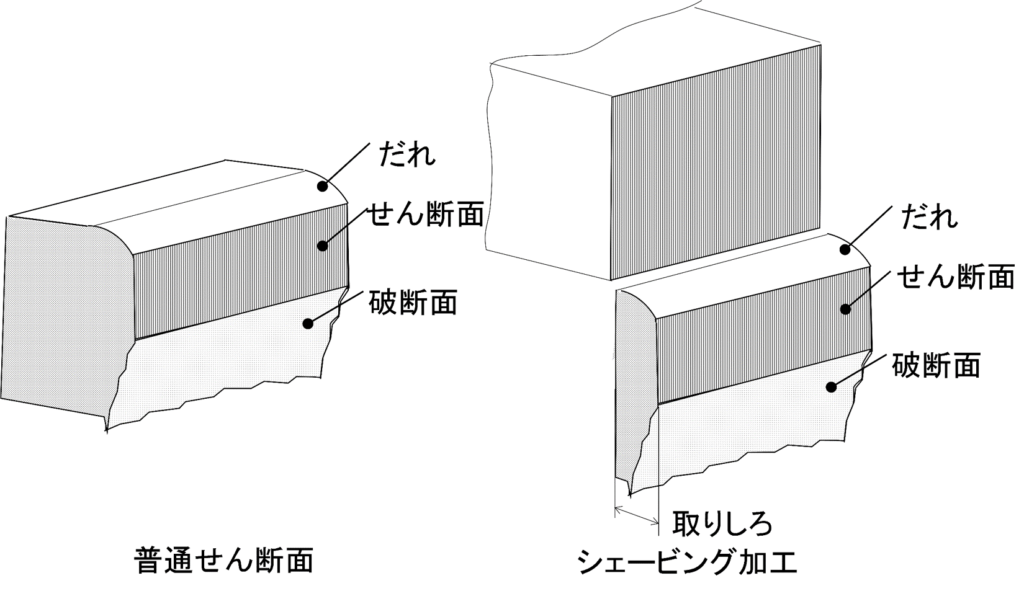

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

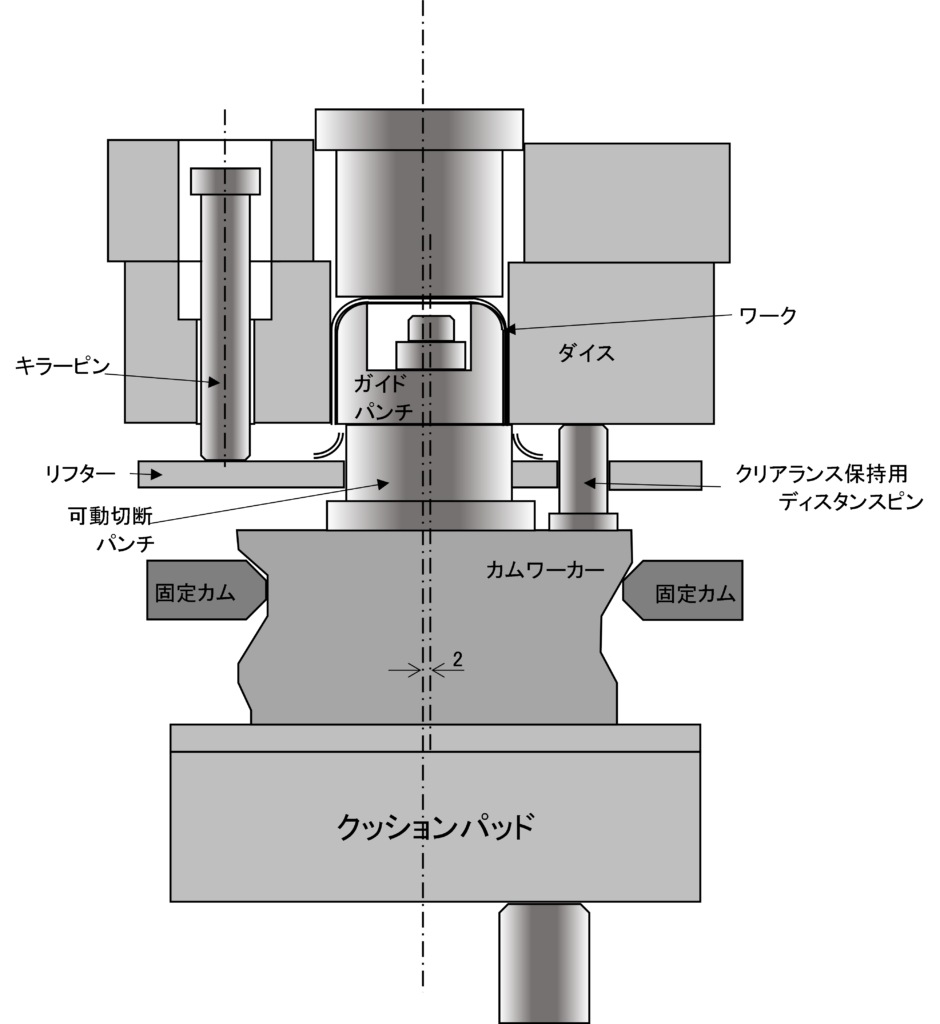

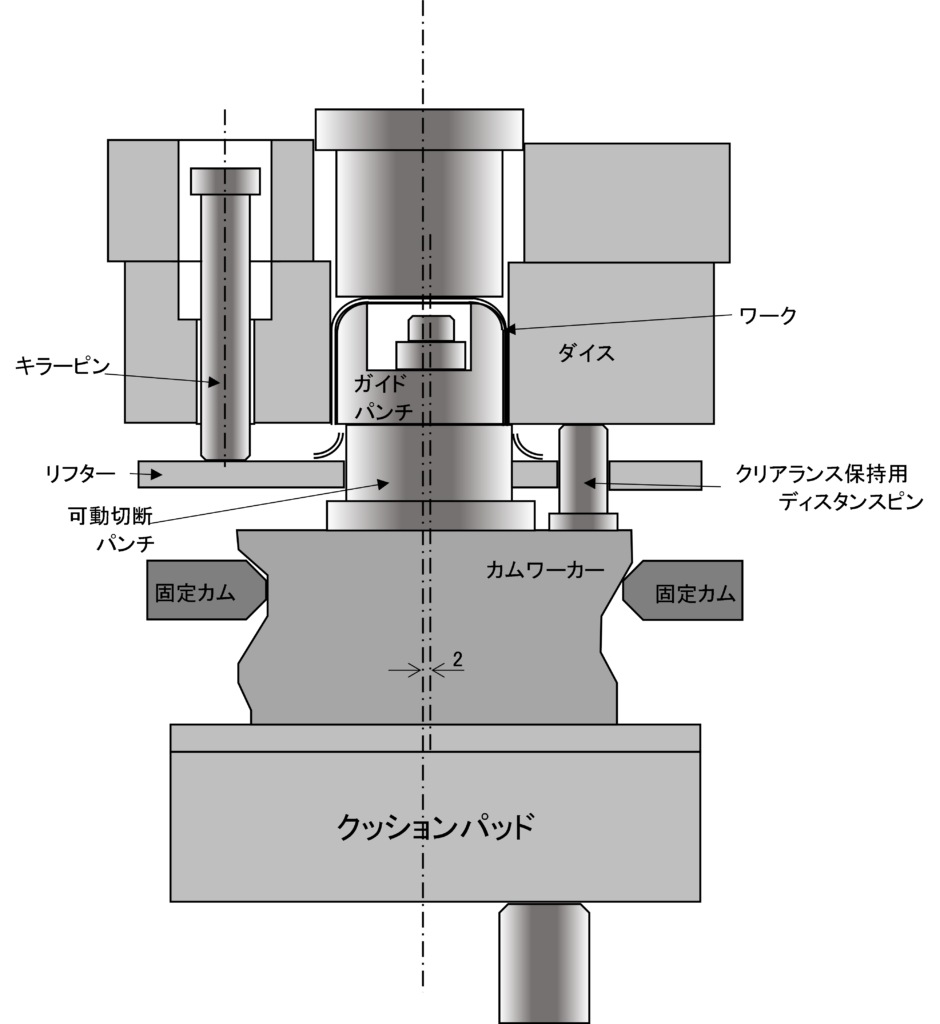

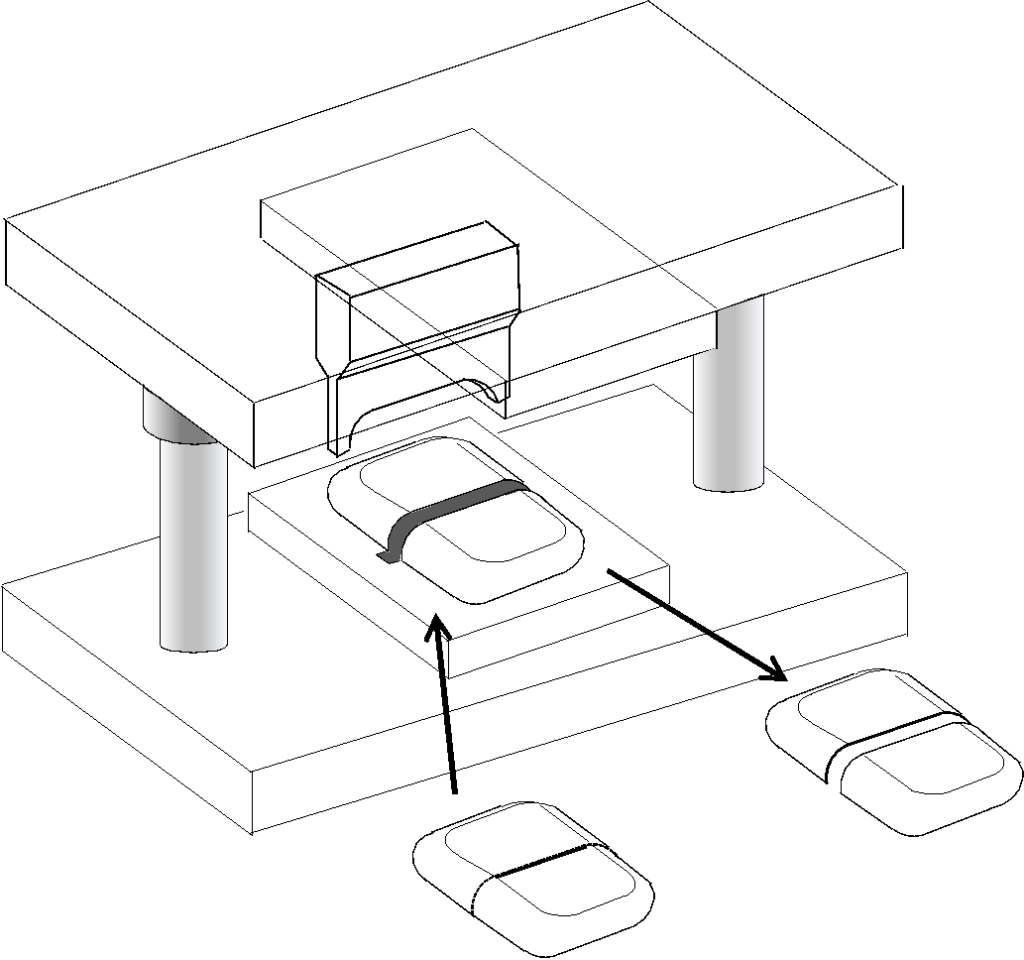

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。