板金加工:エンボスプロジェクション溶接

本記事では、板金加工の溶接に含まれる「エンボスプロジェクション溶接」の概要についてご紹介しています。ぜひご覧ください。

レーザ溶接に使われる「レーザ」の語源は、Light Amplification by Stimulated Emission of Radiation(輻射の誘導放出による光増幅)の頭文字をとり「LASER」と命名されました。このレーザは「最も明るい光、最も速いナイフ、最も正確な定規」と呼ばれ、レーザを活用したレーザ加工には「レーザ溶接」「レーザクリーニング」「レーザマーキング」「レーザブレージング」などが有り、最近では3Dプリンター(積層造形)や、レーザを用いた「乾燥」にも活用され、レーザを用いた加工方法が産業に浸透しつつあります。また、レーザの活用は産業界のみでなく、医療業界、映像制作などの分野でも活用の幅が広がってきています。

この呼び方も産業分野では「レーザ」と表現し、一般的な表現や医療分野では「レーザー」として表現されています。今回の技術コラムではレーザを接合加工に活用する事について述べていきますので前者の「レーザ」を使っていきます。

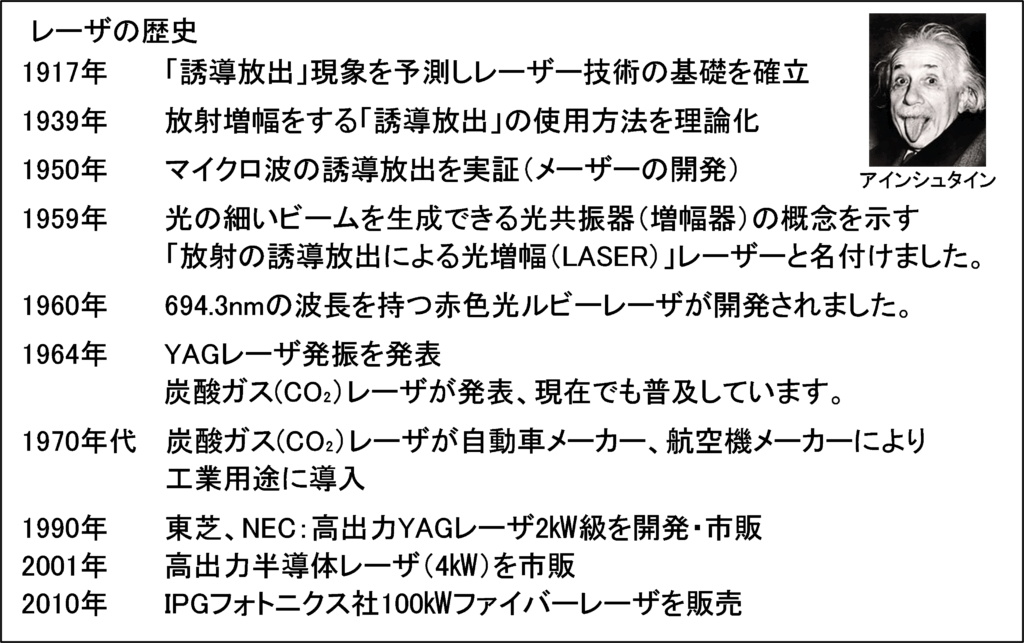

レーザの基本原理を発表したのがアルバート・アインシュタインで「誘導放出」の現象を発表したのが基礎となっています。その33年後に、マイクロ波の誘導放出の実証が行われ、更に9年ののち「光の増幅」に「誘導放出」が利用できると提唱され、光の細いビームを生成できる光共振器(増幅器)の概念を示され、ここで初めて「レーザ」と名付けられました。実用化が図られるようになったのは1960年代に入ってからとなっています。

この頃に実用化された工業用レーザで最も普及したのが炭酸ガス(CO₂)レーザになります。このCO₂レーザは1970年代には高出力化が図られ、切断加工や溶接加工に活用され多くの設備として普及されました。

近年ではCO₂レーザから、ファイバーレーザへ熱源が変り切断加工、溶接加工に活用されるようになってきています。また、ファイバーレーザの場合にはレーザ光をファイバーケーブルで送る事ができるため、レーザトーチを持って接合をする事の出来るハンドファイバーレーザも普及してきています。ファイバーレーザ発振器も約20年前には1kw/1000万円と言われていたものが、現在では数百万円迄下がってきており導入のハードルは低くなってきています。

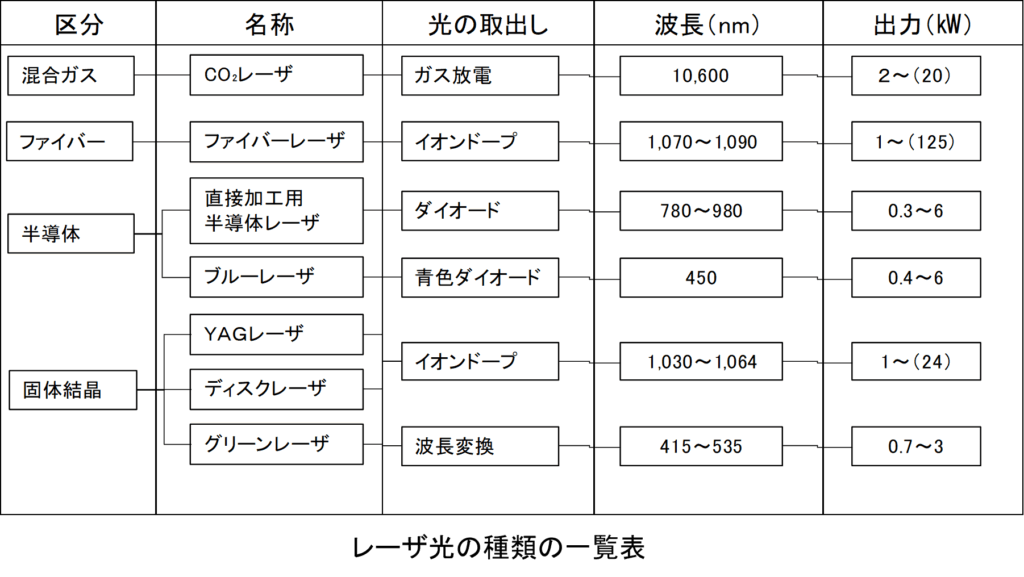

今日までに開発されてきたレーザの種類毎の光の取出し方と波長、出力を下表に示します。レーザ光の発振方法により4種類に分かれ、更に名称にもありますように7つのレーザに分かれます混合ガスではCO₂レーザ、ファイバーではファイバーレーザ、半導体では直接加工用の半導体レーザとブルーレーザの2つに分かれます、固体結晶ではYAGレーザ、ディスクレーザ、グリーンレーザに分かれます。この中で、波長が短いブルーレーザとグリーンレーザは415~535nmの波長で高反射材での吸収率が高く、銅材などを安定してレーザ加工ができるレーザ光となっています。それぞれのレーザの出力も一番左に記載していますが、レーザの発振方法により0.3㎾~125㎾の出力を出す事の出来るレーザ発振器が開発されています。

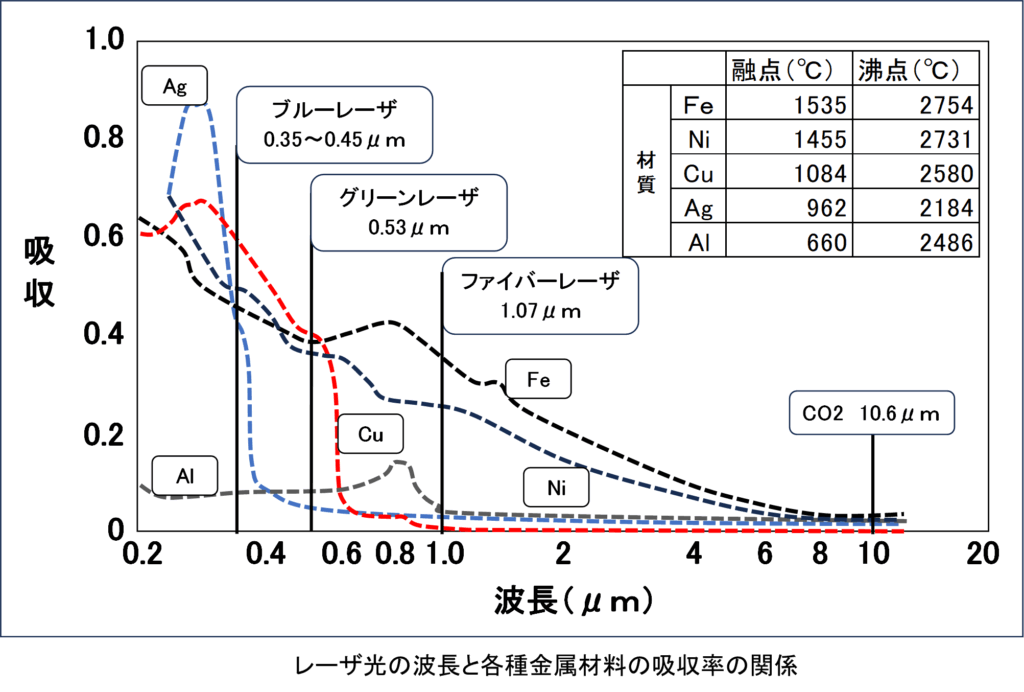

レーザ加工を行う上で配慮が必要な所に「波長」と「材料が持つ吸収率」の関係が有ります。これを無視すると如何に強力なレーザを持ってきても望むレーザ加工が出来ませんので注意が必要となります。下図は「レーザ光の波長と各種金属材料の吸収率の関係」を示したものですが、切断加工に多く使用されているCO₂レーザは最も波長が長く、各材料への吸収率が低いため切断や溶接が出来る材料が限られています。それでも、設備の改良などにより鉄系の材料やアルミ材までは切断や溶接をする事ができますが、反射率が高い銅材などの材料についてはレーザ光が吸収されない事から加工する事は出来ません。

ファイバーレーザは波長が1070~1090nmとCO₂レーザに比べ1/10の波長であり、材料への吸収率が高く、加工できる材質が多くなります鉄系材料やニッケル材の吸収率も高く、アルミ材、条件が整えば銅材の加工も可能です。但し、銅材は吸収されにくいため溶接を行った場合には不安定な状態で溶接ビードの形状も良好とは言えません。

グリーンレーザの波長は535nmで、ファイバーレーザを「非線形光学結晶」などの物質を通すことで1/2の波長となります。また、更に周波数の短いブルーレーザでは、350~450nmの波長となり、銅材などの接合に活用されています。但し、グリーンレーザの場合には高出力化が難しい事から、近年ではブルーレーザに移る傾向となってきています。環境面への改善にため、自動車の電動化をはじめ電池関係の電極部品には銅材やアルミ材が多く使用されるようになり、部品の接合にはブルーレーザを用いた接合が主流となってくると思います。

レーザ光を作る仕組みについて説明したいと思います。レーザの発振媒体のより「気体レーザ」「固体レーザ」「半導体レーザ」に分かれます。

気体レーザのレーザ媒体に使用されている気体は二酸化炭素(CO₂)、窒素(N2)、ヘリウム(He)の混合ガスが最も広く使用されています。気体レーザでは共振器内に封入されている気体に放電する事で「ガス分子」を励起し、レーザ光を発光させる方式になります。

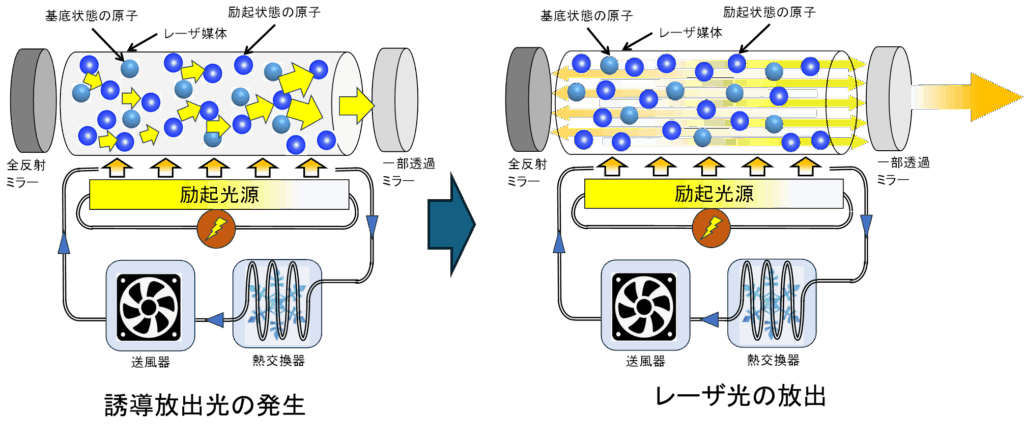

下図に示すのはCO₂レーザのレーザ光の発振状態を示したものになります。下図左の状態はレーザ媒体に強力なエネルギー供給(励起光源から)を開始した状態になり、励起状態の原子が多いため誘導放出が開始され、連鎖反応的に同一方向に光が増幅していきますが、この段階ではレーザ媒体で発光した光の方向が一定ではなく光の強さも不十分な状態です。レーザ光の放出状態が下図右になります。片側に全反射ミラー(全ての光を反射させる)を置き、反対側に一部透過するミラーを配置し光の往復させることで、一定方向の強い光に増幅されます。この光が一定以上の強さになると、一部透過ミラーからレーザ光が放出される仕組みです。

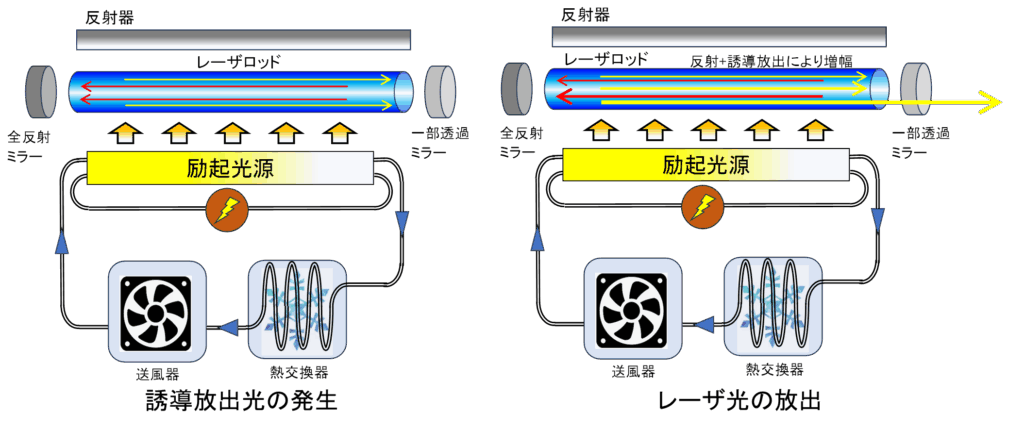

固体レーザの代表的な発振方法のYAGレーザはイットリウム(Yttrium)、アルミニウム(Aluminum)、の複合酸化物から構成されるガーネット(Garnet)構造の結晶に微量のNd(ネオジム)を添加して得られる固体レーザになり、通常では波長1.06μmのNd:YAGレーザです。励起光源にはアークランプやフラッシュランプ、半導体レーザの何れかが用いられ、レーザロッドに照射されることでエネルギーを受取りレーザ光が作られます。作られたレーザ光の増幅には全反射ミラーと一部透過ミラーの間で反射を繰返すことで高出力化し一定の出力になると放出します。この増幅の原理はCO₂レーザと同じ方法となります。

固体レーザの特徴としてCO₂レーザに比較すると①集光性が高い、②経年劣化が無く安定した発振が可能、③ランニングコストが安価である。と言った所があり、近年ではCO₂レーザから固体レーザの中でもファイバーレーザにシフトしてきています。

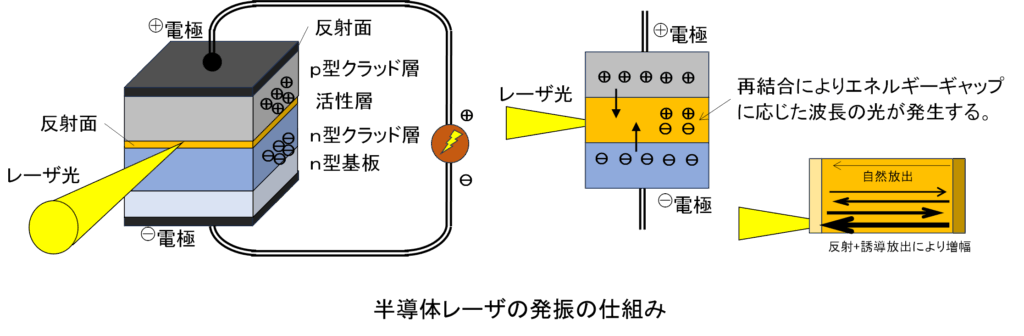

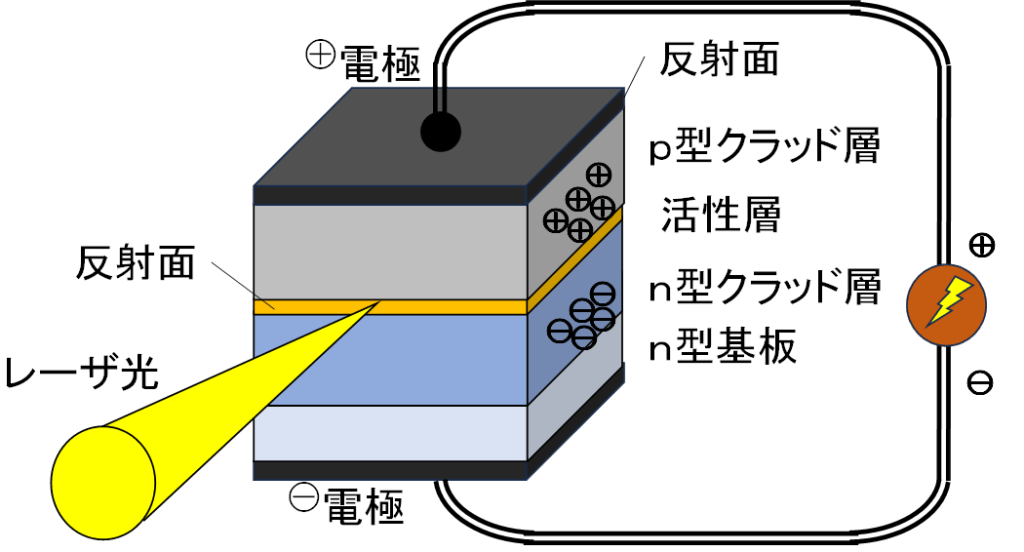

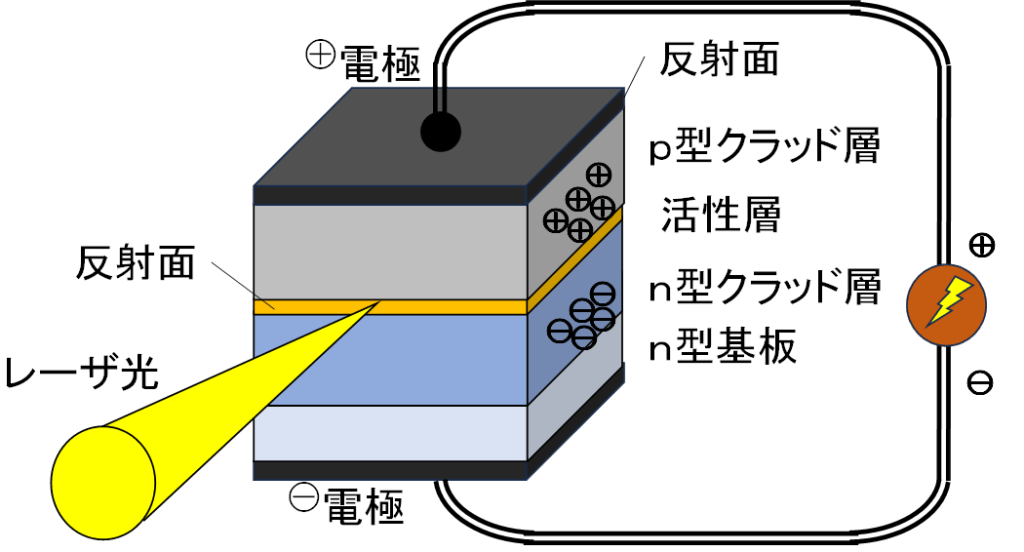

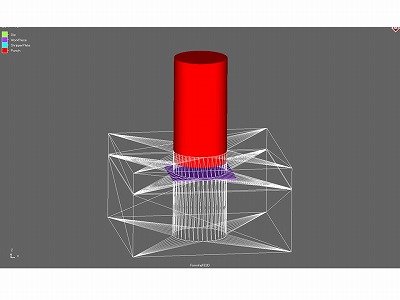

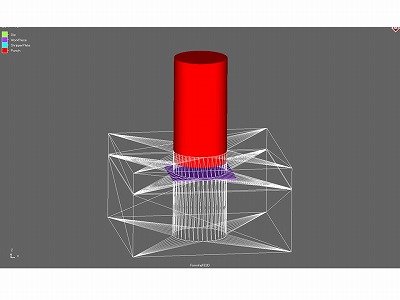

半導体レーザは先に述べました気体レーザや固体レーザとは異なり励起光源を持たないレーザ発振方法でレーザ光を作ります。下図に半導体レーザの発振の仕組みを示します。半導体レーザは「活性層」と呼ばれる層がp型クラッド層とn型クラッド層の半導体に挟まれたサンドイッチ構造となっています。ここに電流を流すことでレーザ発振をします。

N型クラッド層はマイナス、p型クラッド層はプラスとなる様に繋ぐことでn型クラッド層から「電子」p型クラッド層からは「正孔(ホール)」が活性層に向かって流れ込みます。この時、正孔は電子が不足している状態となっており、活性層に入るとp型クラッド層から入ってくる電子と結びつきます。この時電子が持っている高いエネルギーは結合する事で失われますがこの時に光に変換されます。

一度再結合が起きるとそれが引き金となり、別の電子もどんどん再結合される「誘導放出」が起きます。この誘導放出された光はへき開面のミラーに反射され増幅し一定以上の強さになると放出されます。

この半導体レーザは、ダイオードレーザ、またはレーザダイオード(Laser Diode,LD)と呼ばれ励起用光源としてLDと記される事も有ります。

今回は、板金加工におけるレーザ溶接の歴史と各種発振方法方法について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

本記事では、板金加工の溶接に含まれる「エンボスプロジェクション溶接」の概要についてご紹介しています。ぜひご覧ください。

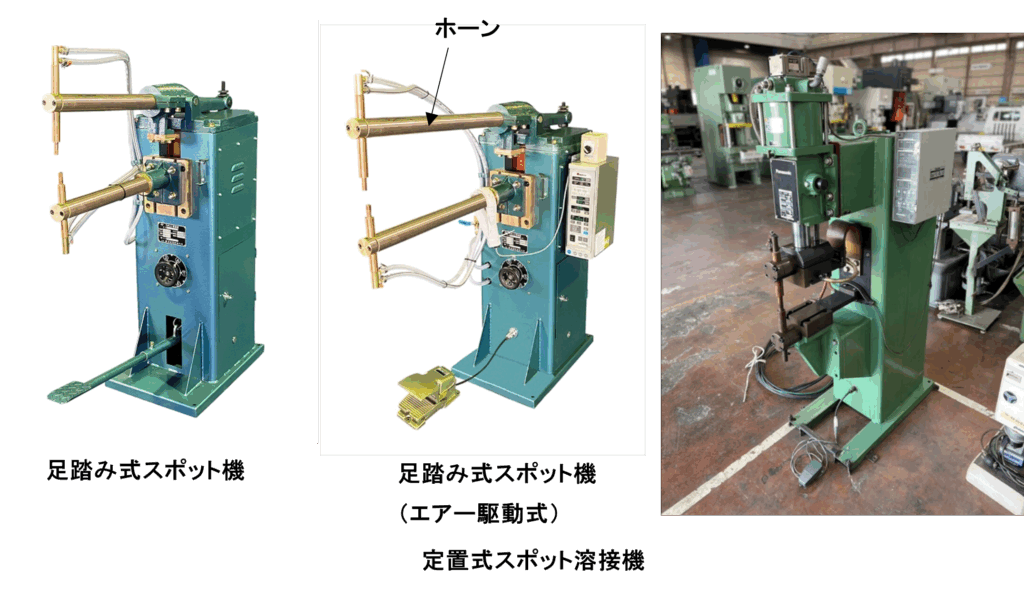

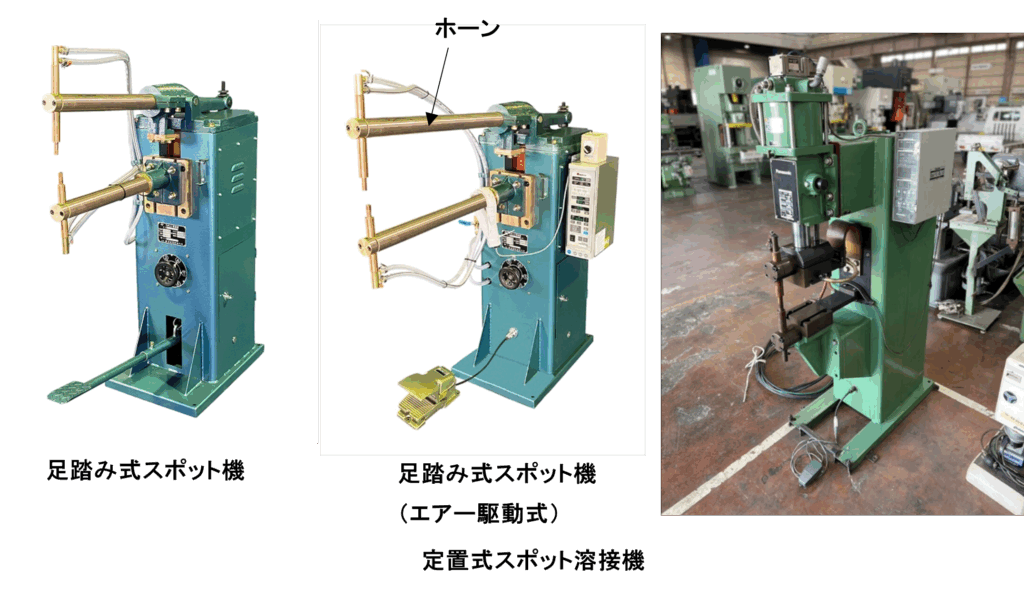

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

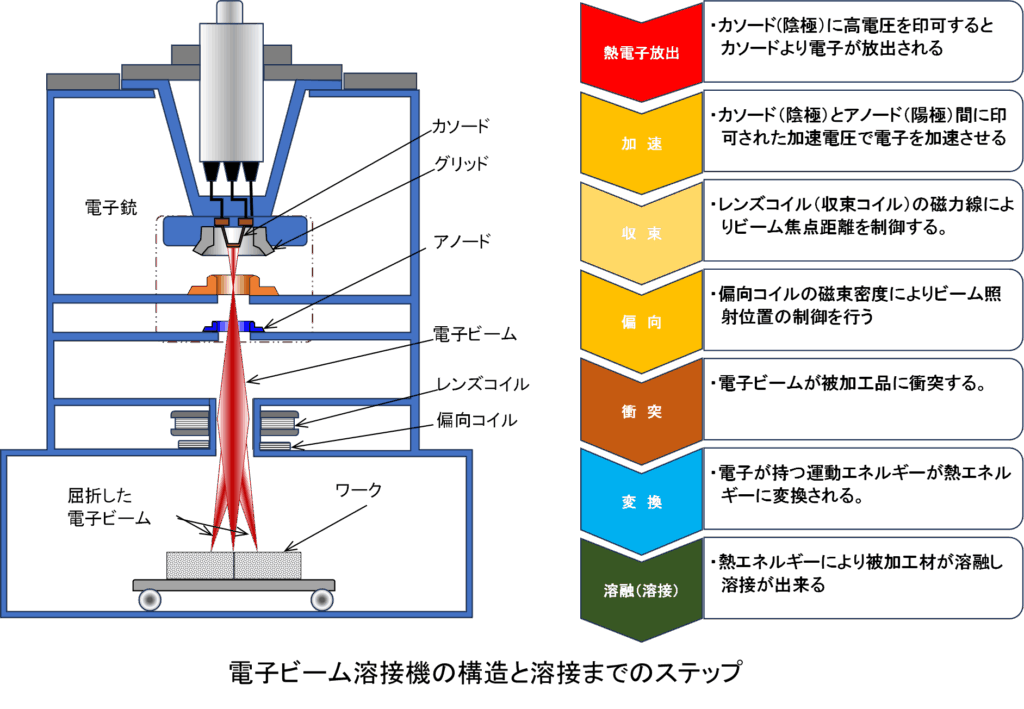

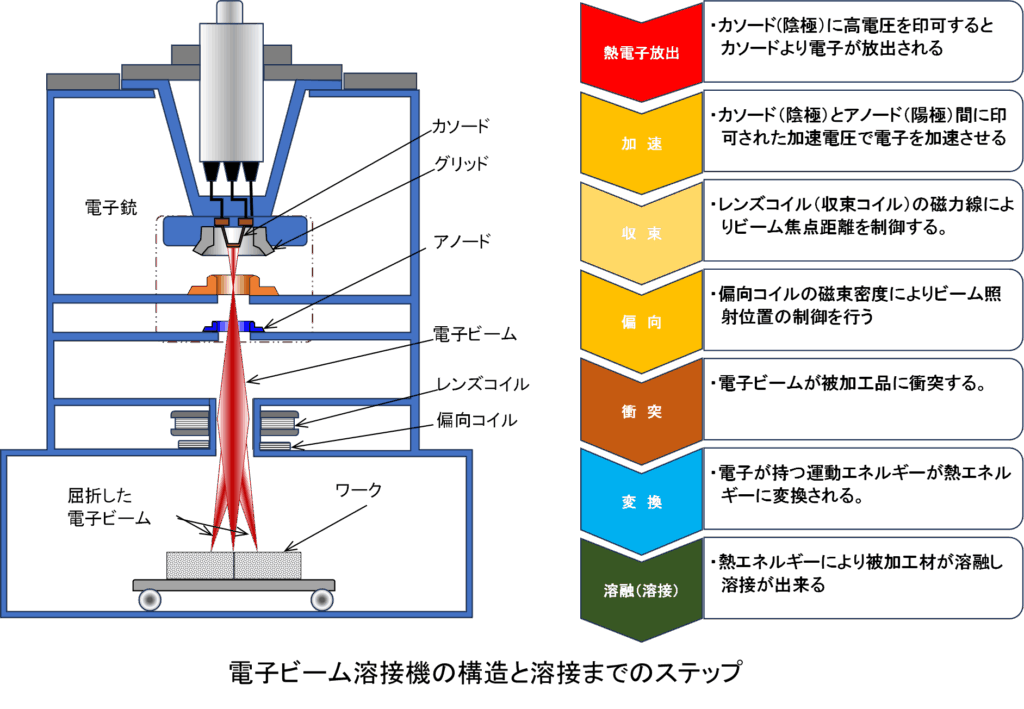

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

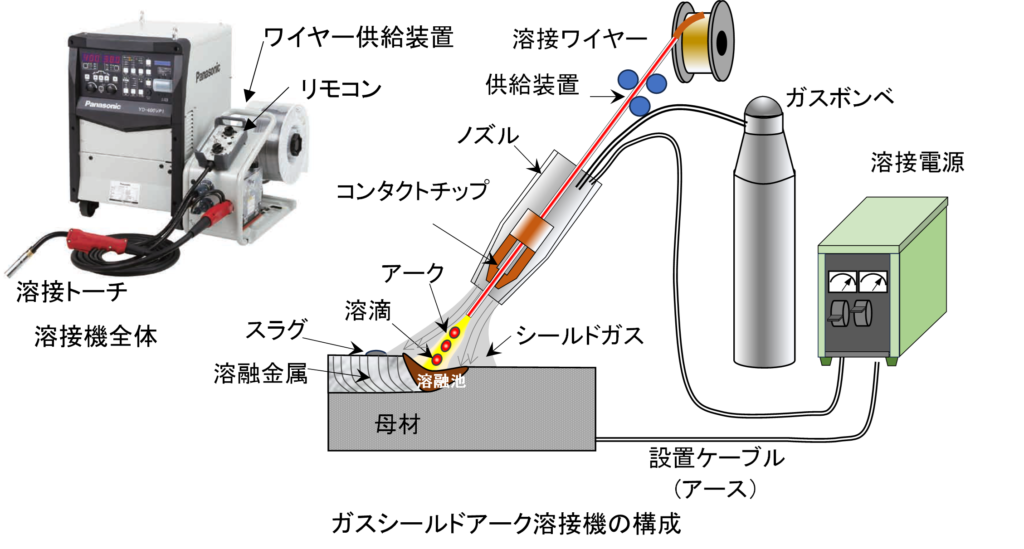

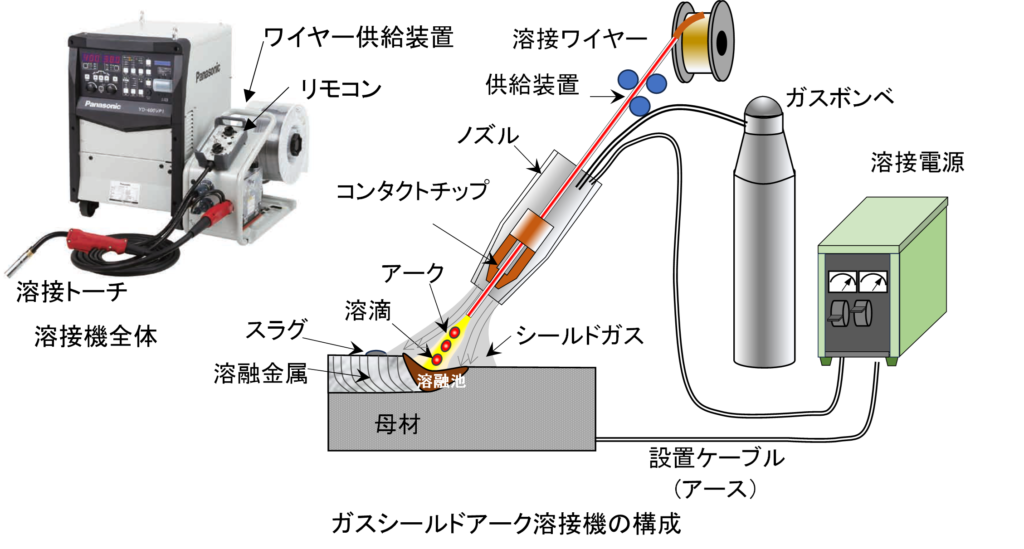

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

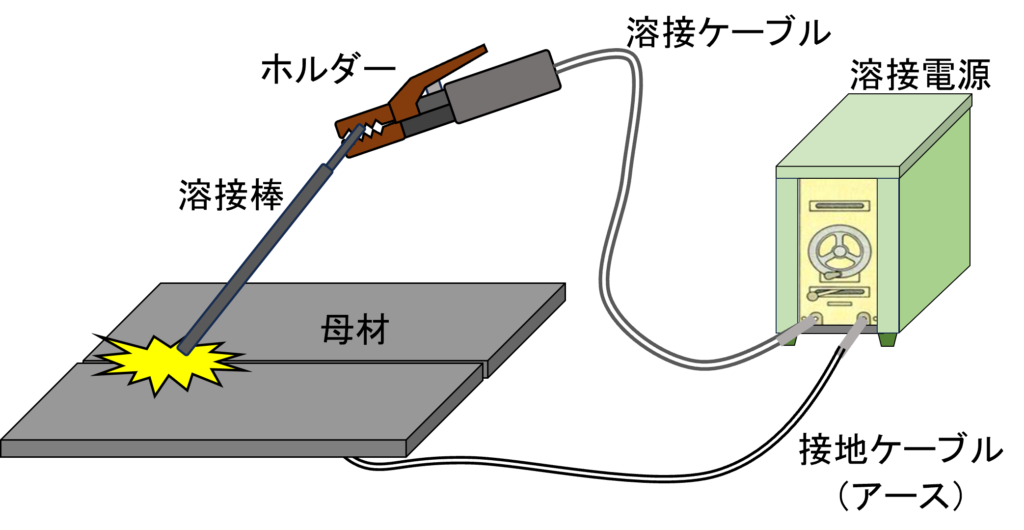

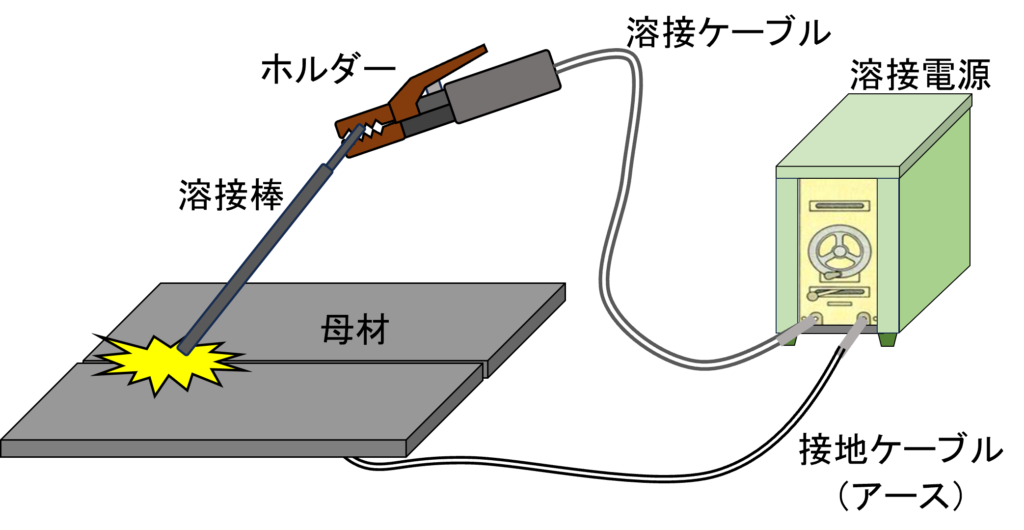

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

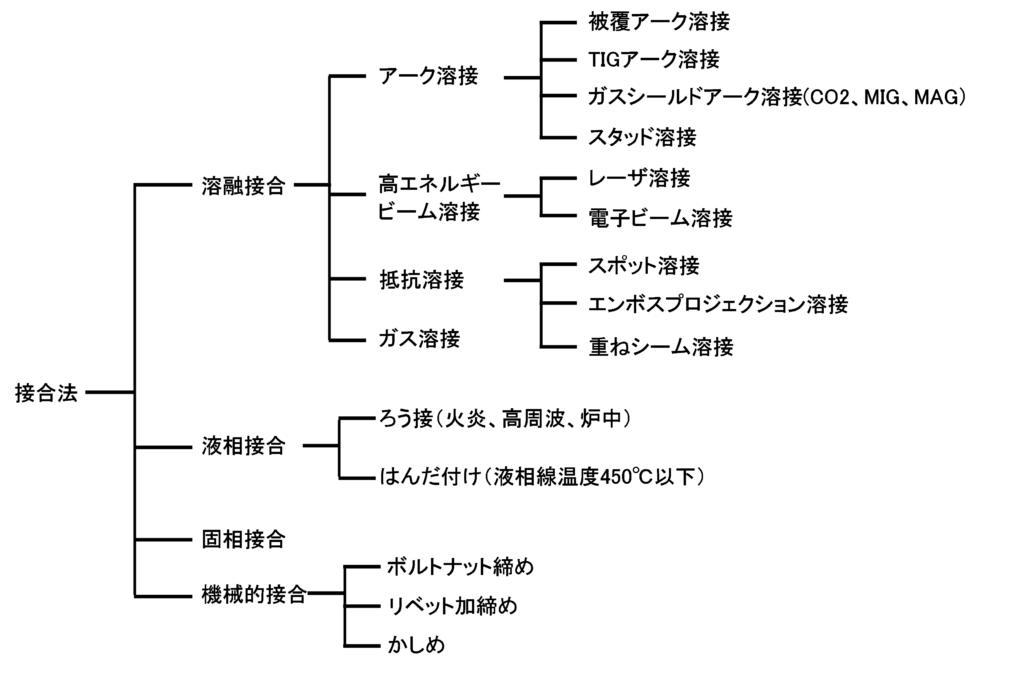

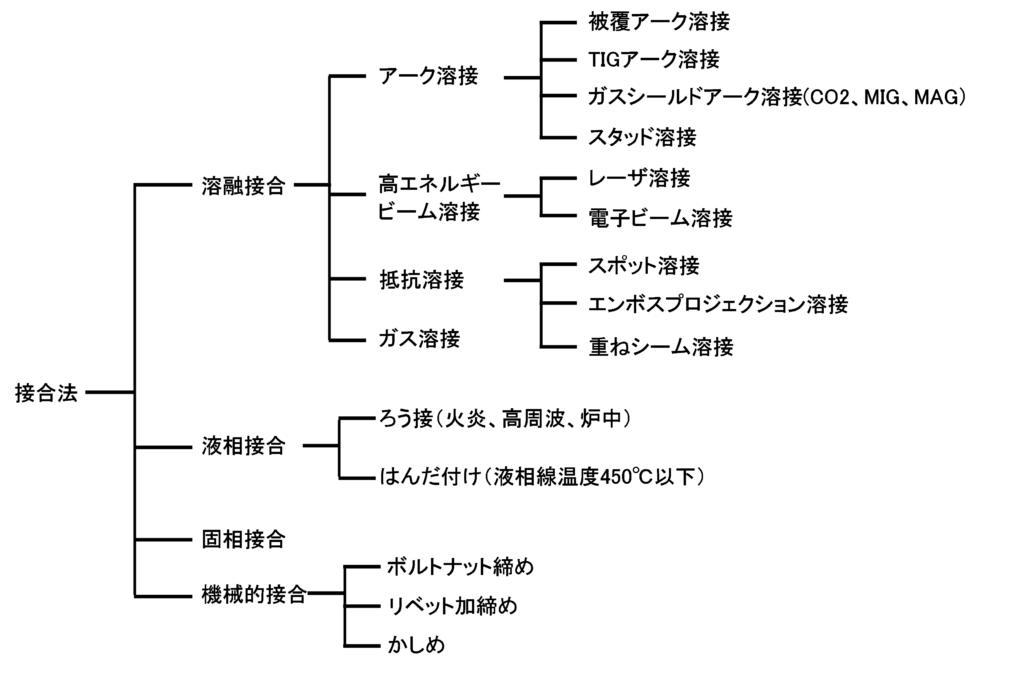

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

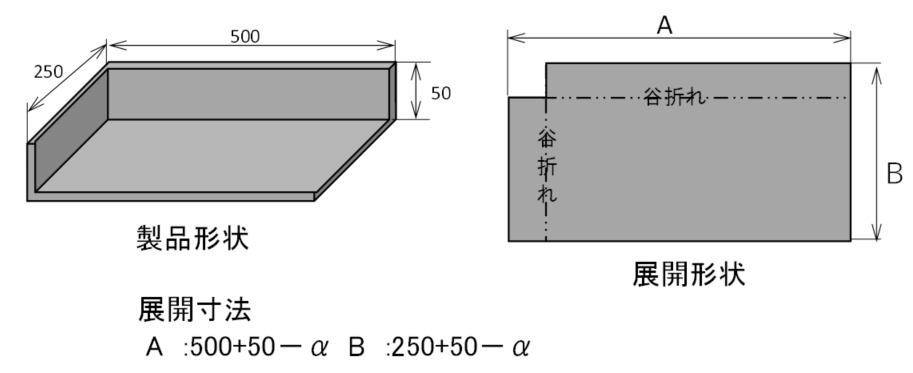

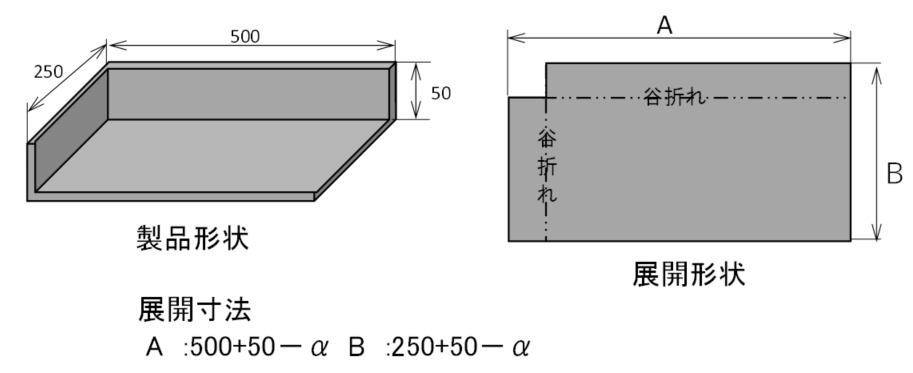

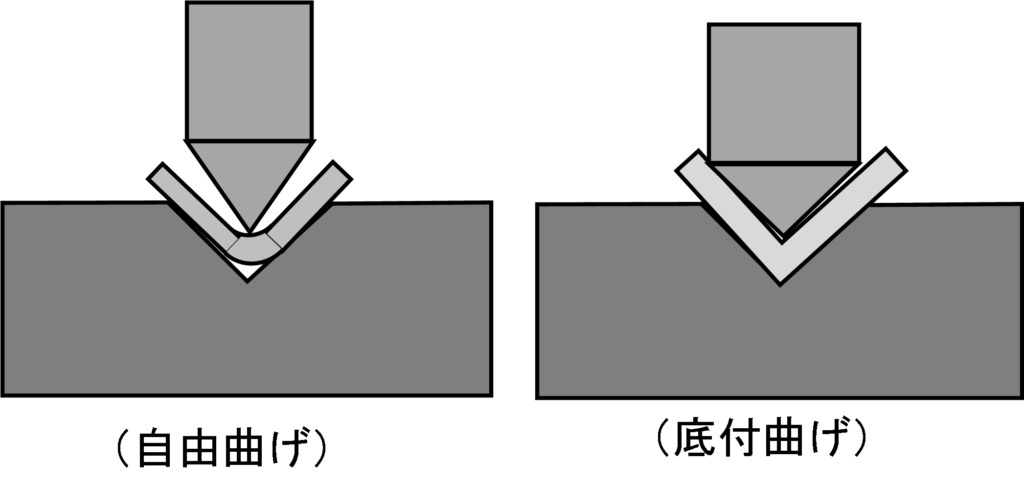

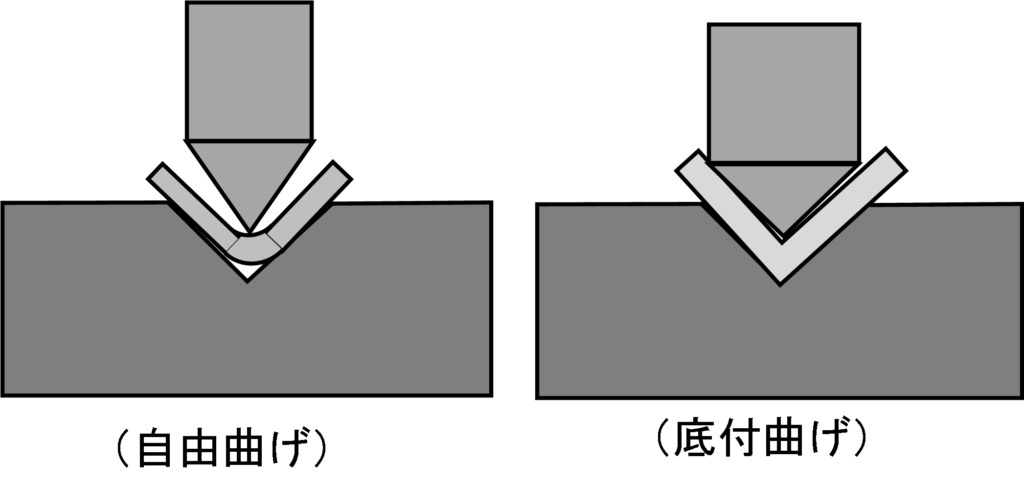

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

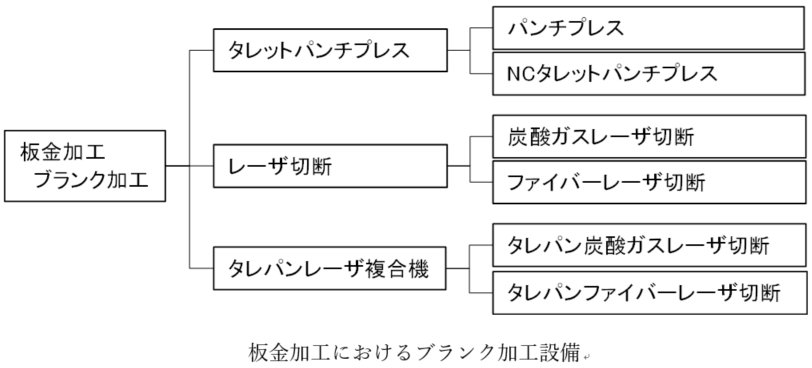

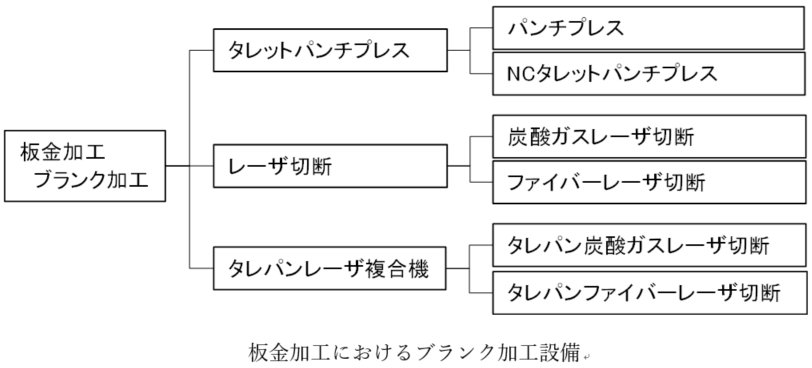

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

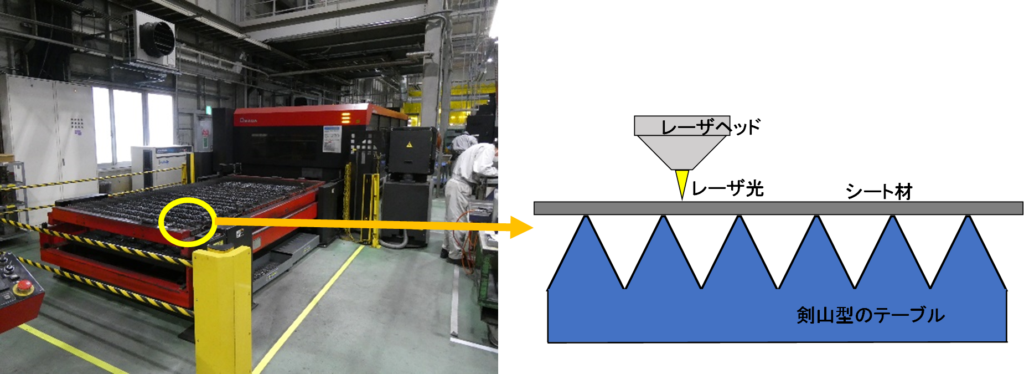

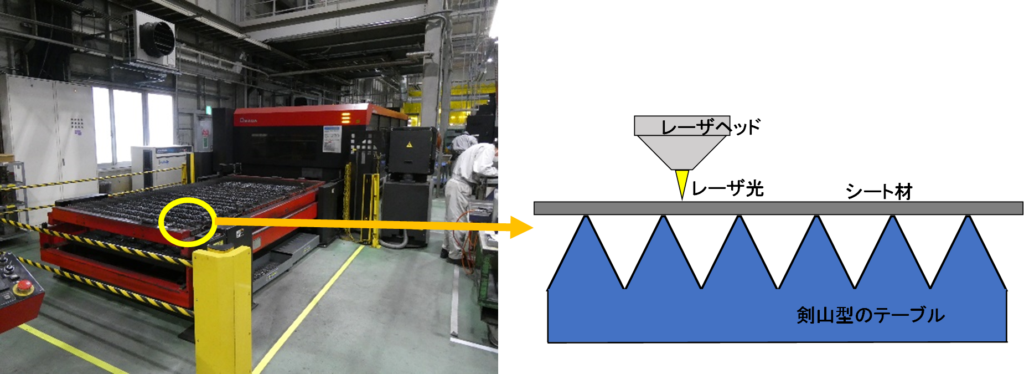

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

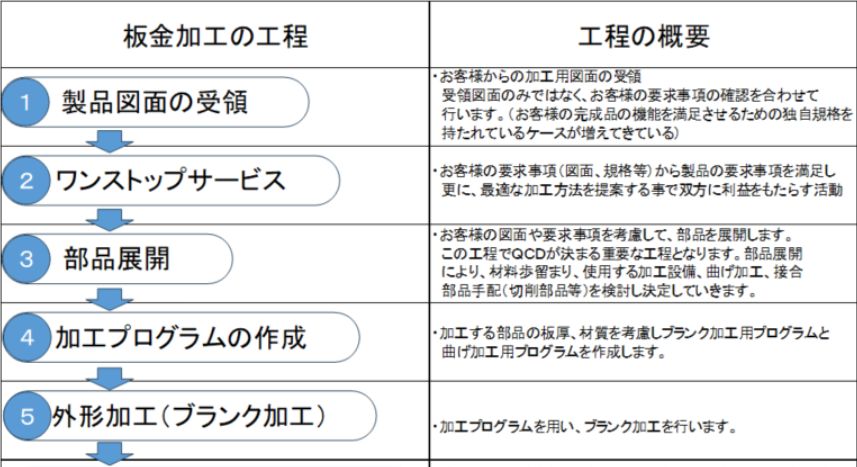

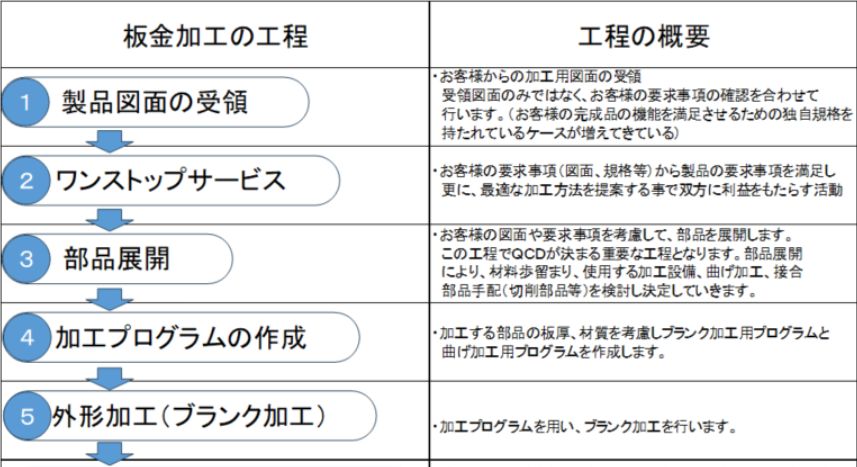

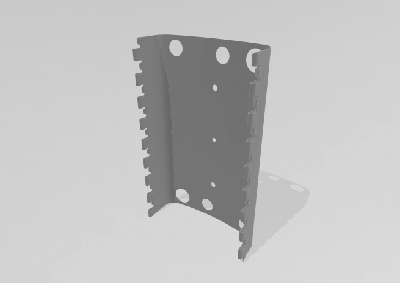

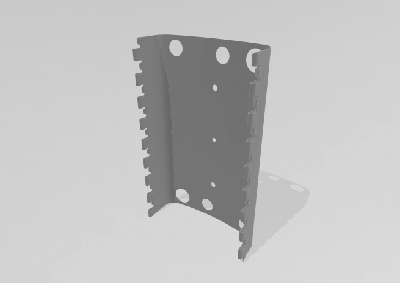

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

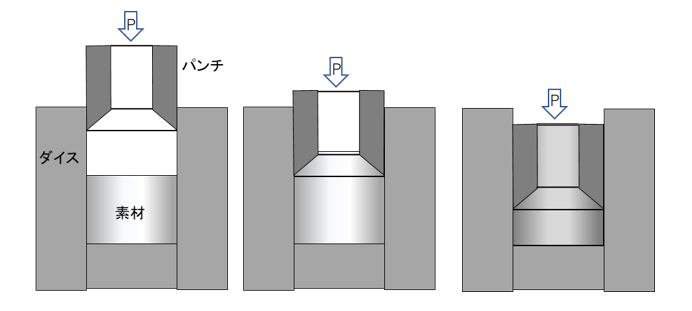

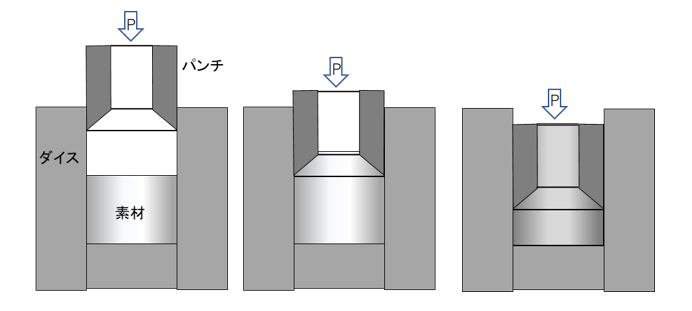

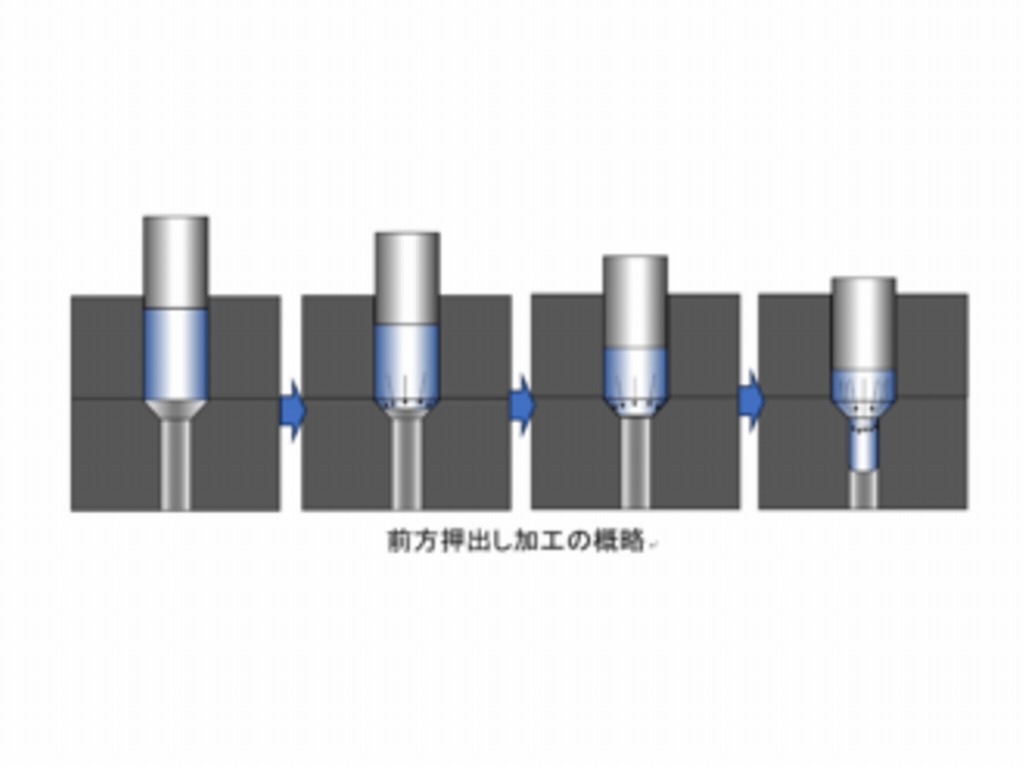

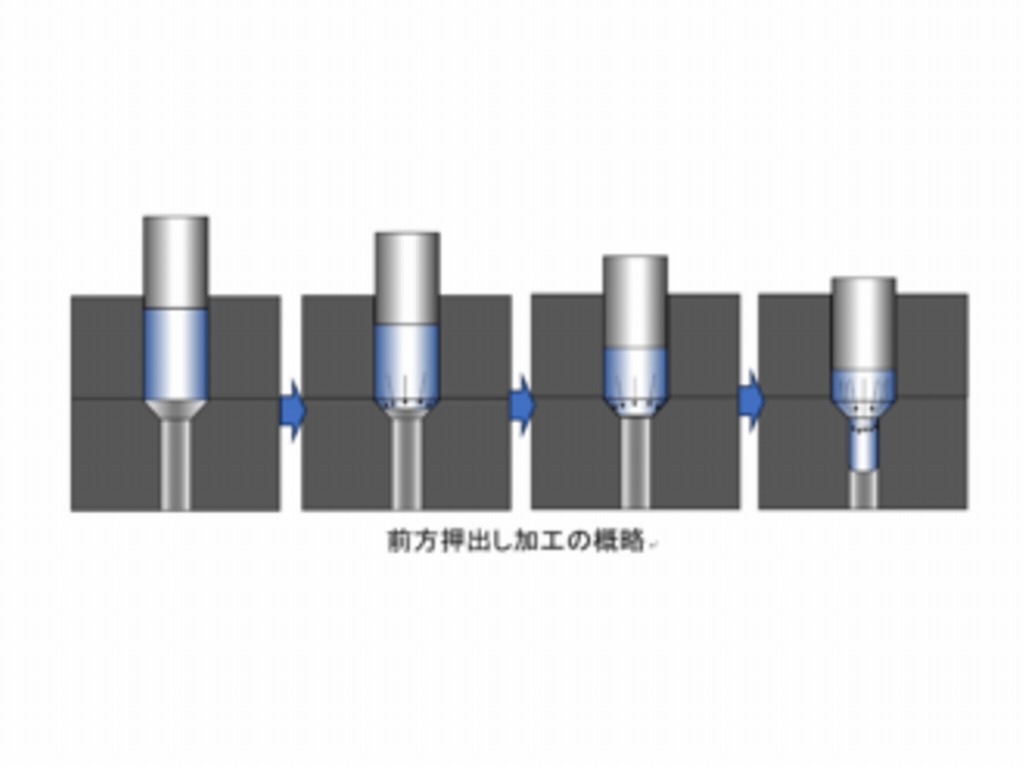

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

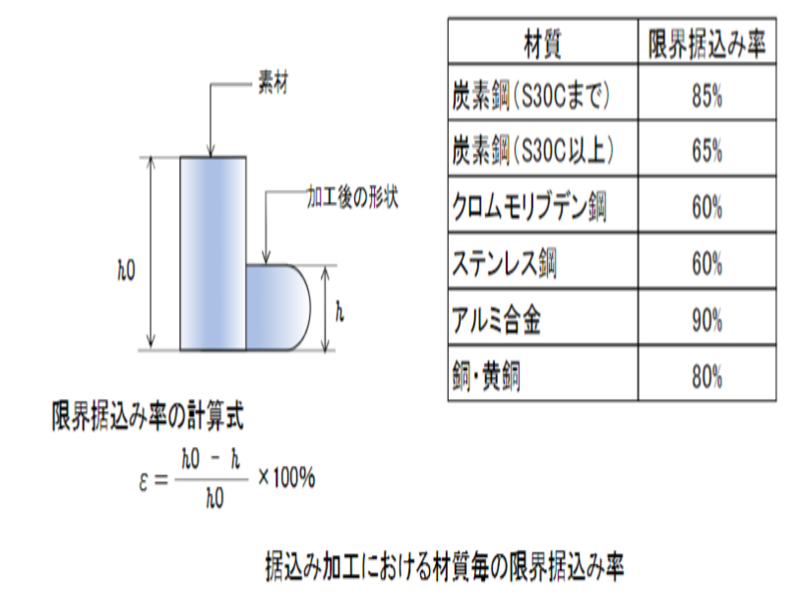

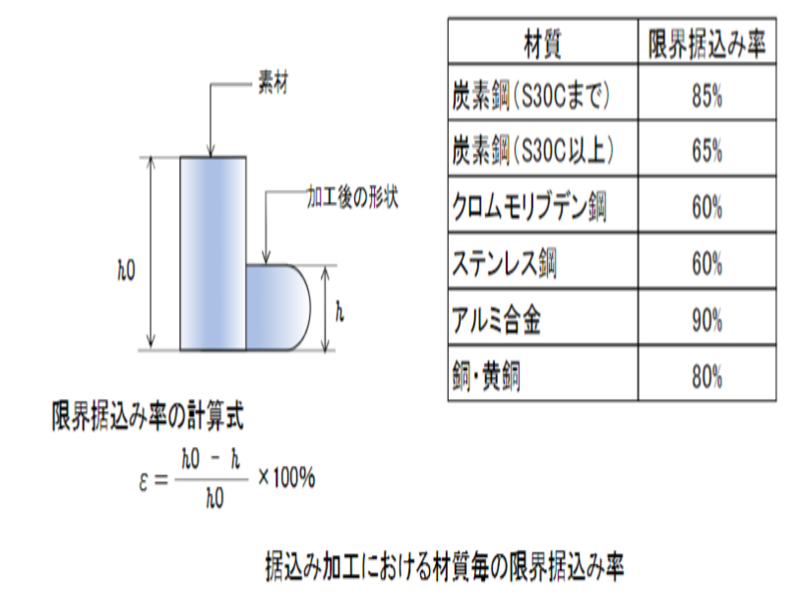

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

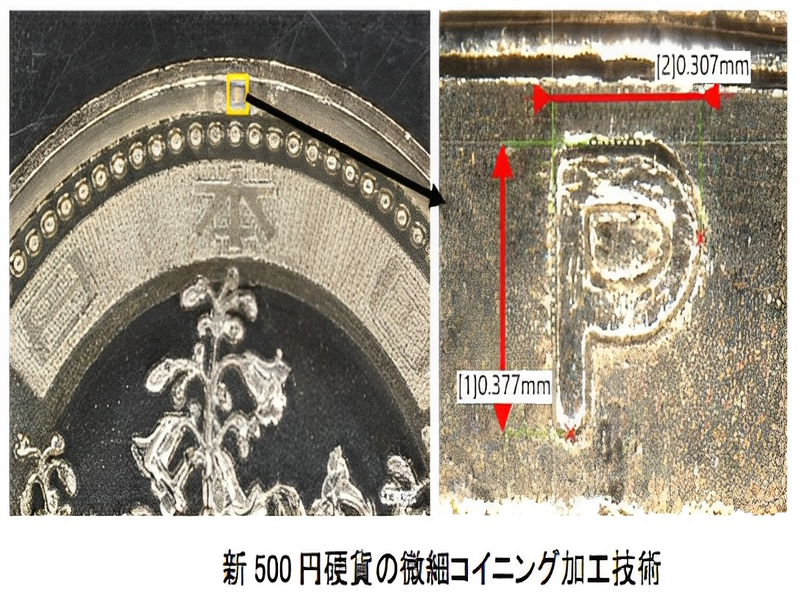

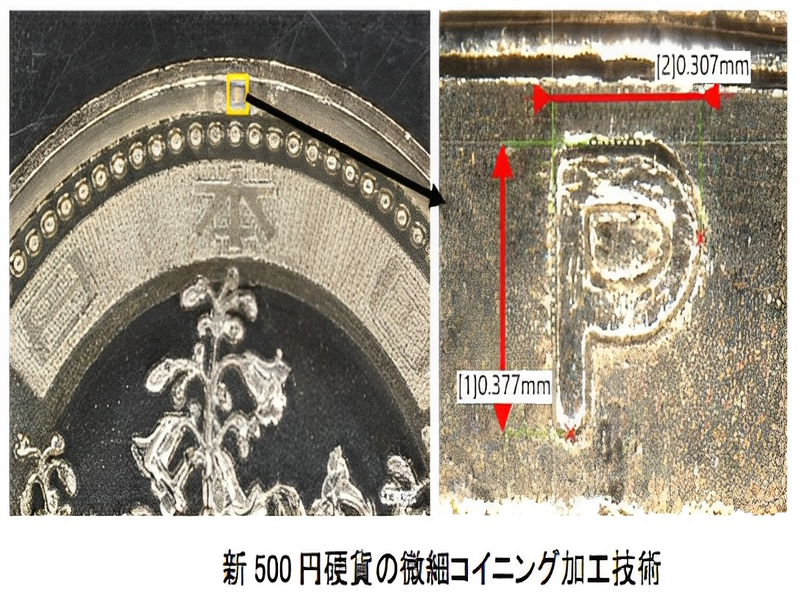

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

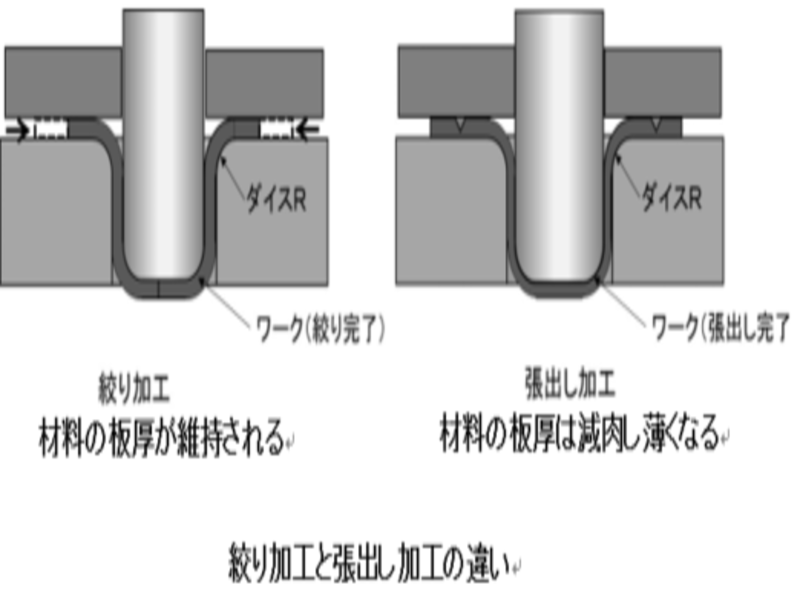

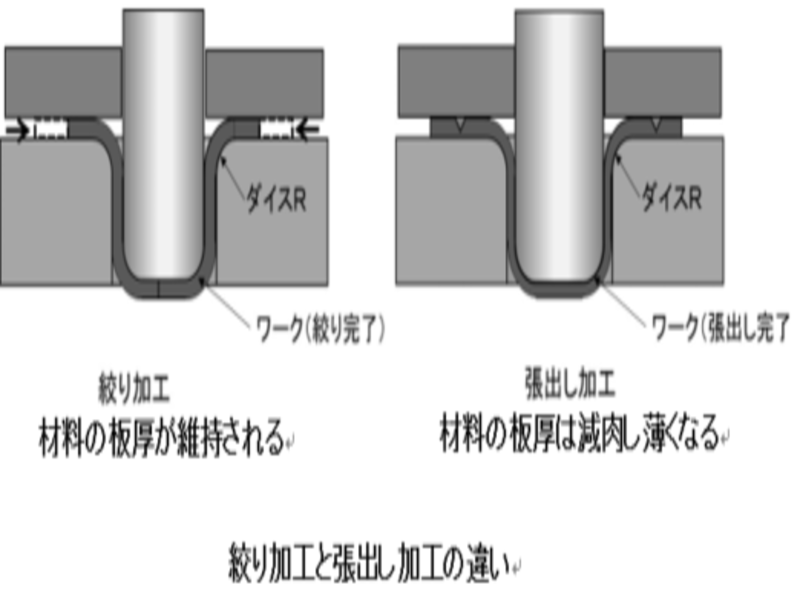

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

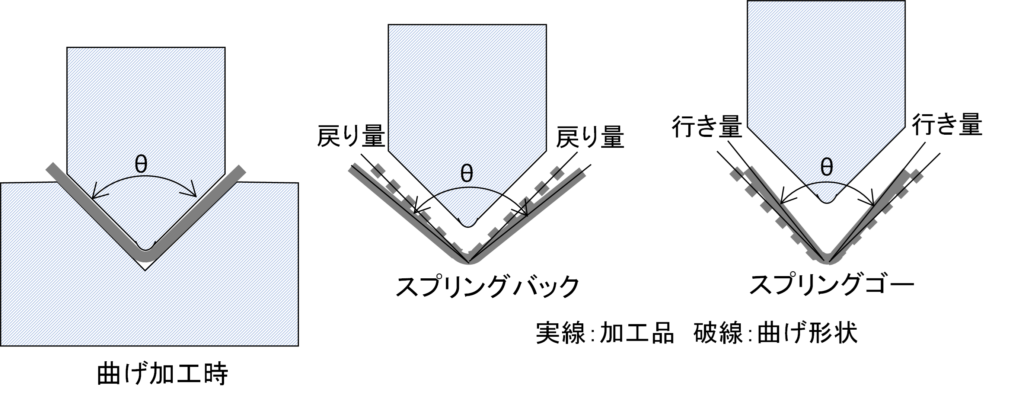

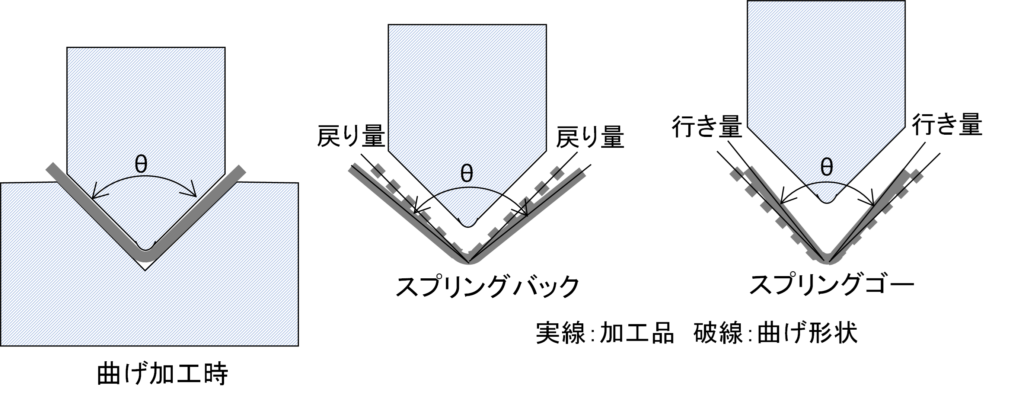

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

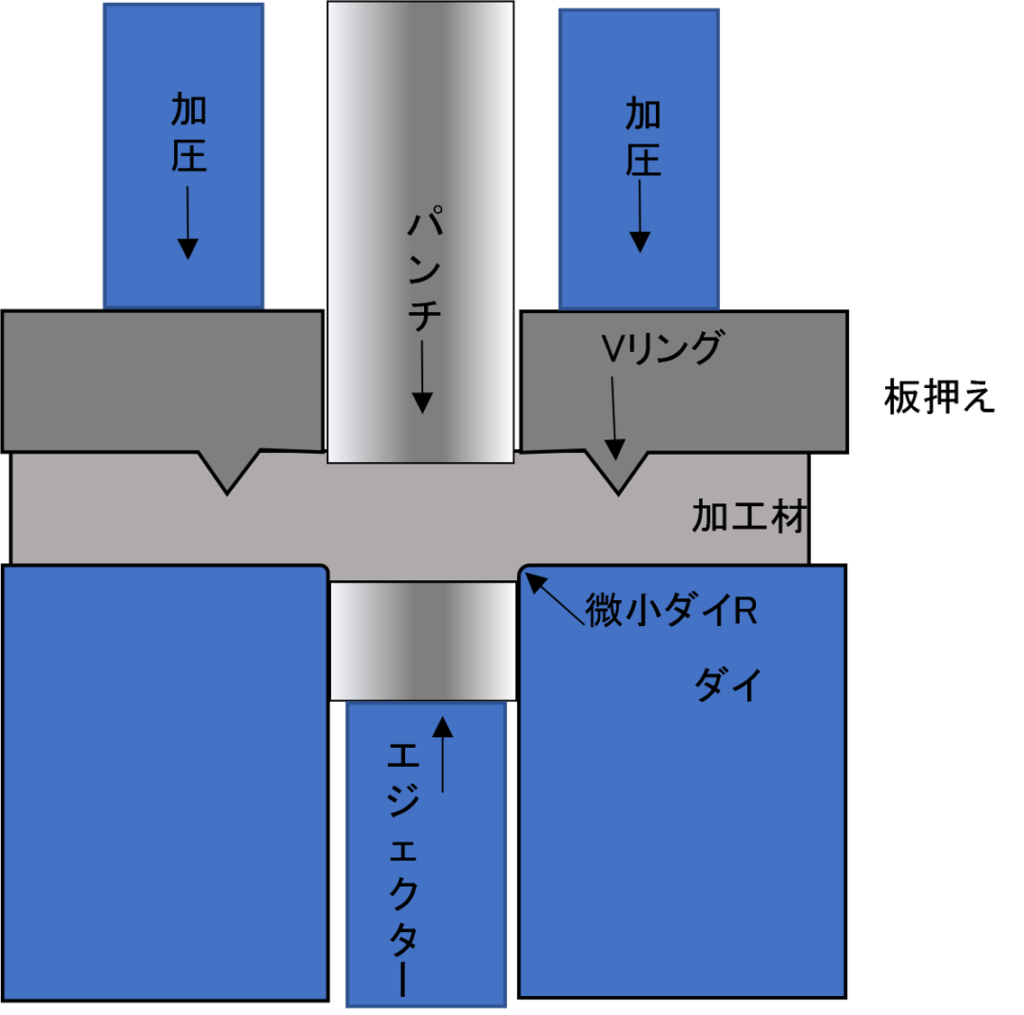

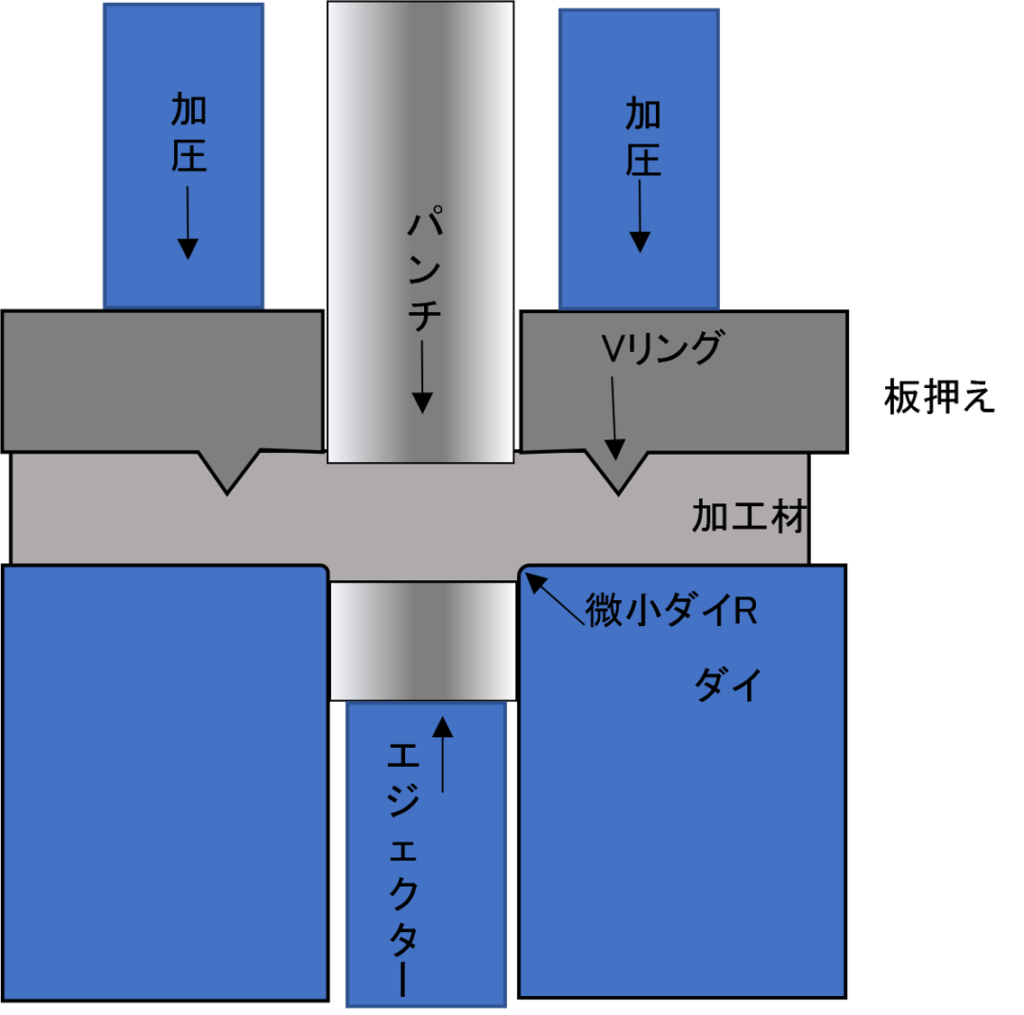

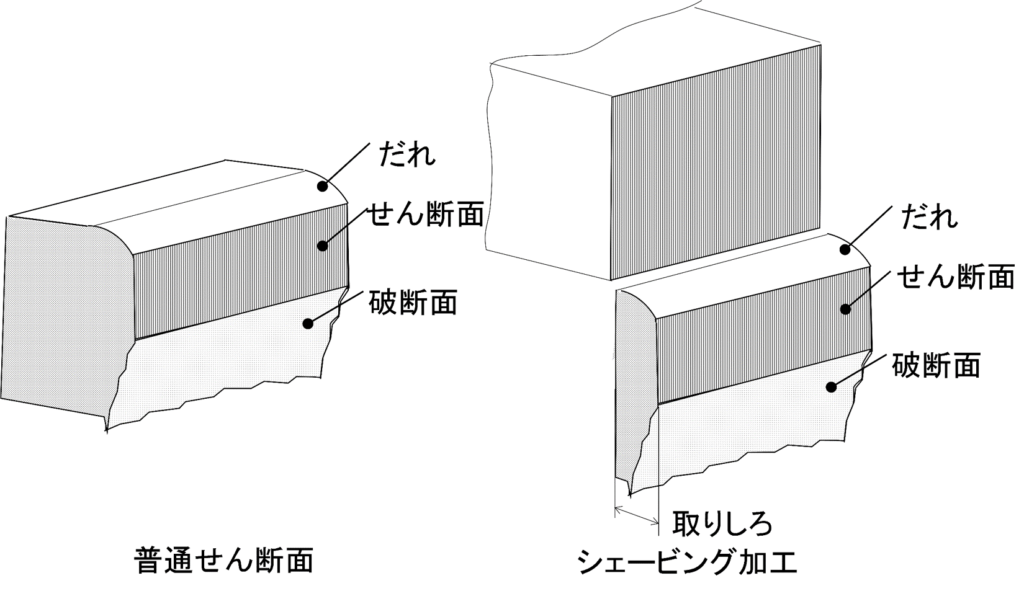

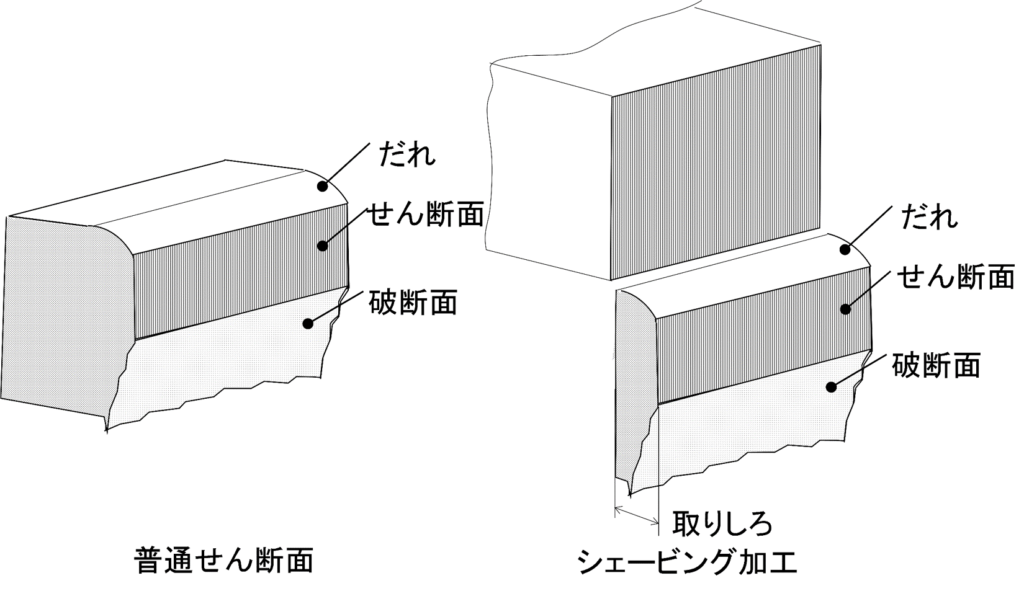

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。