板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

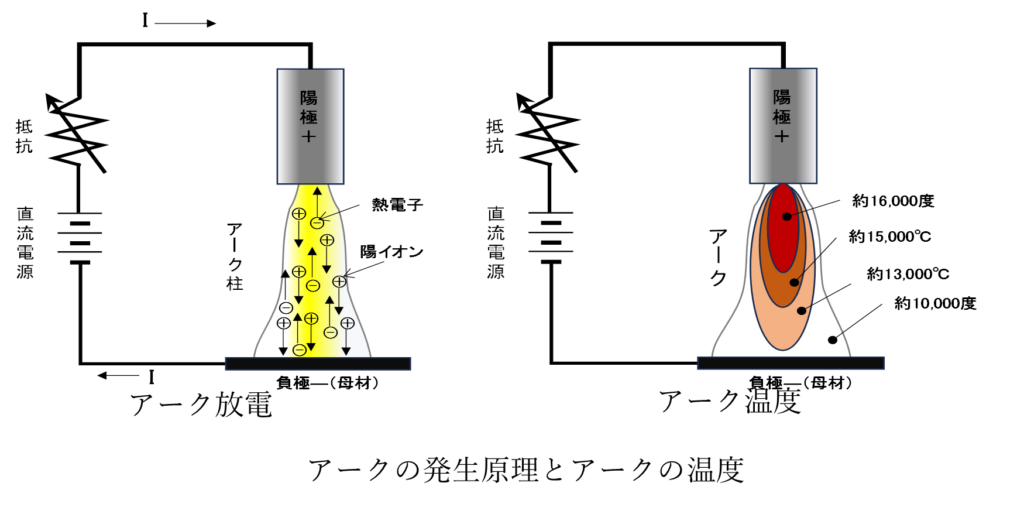

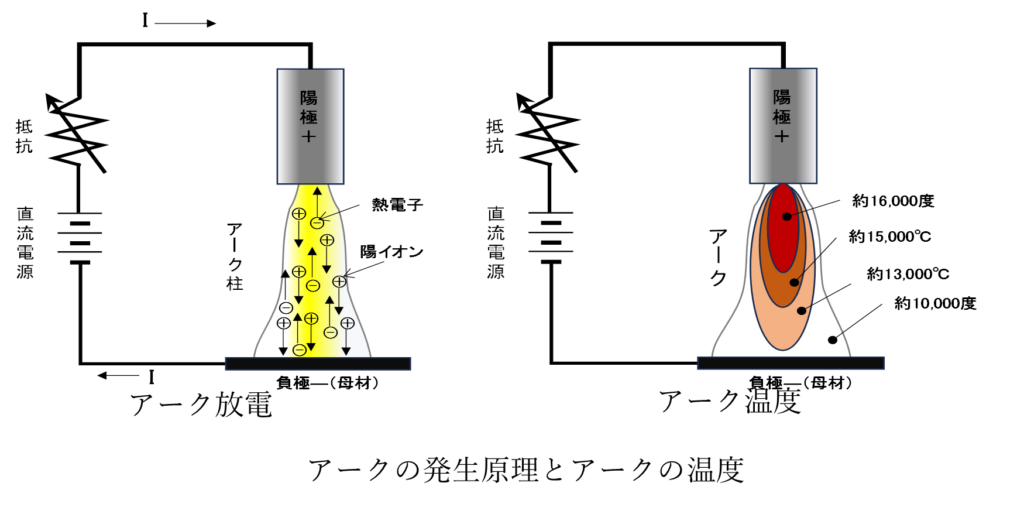

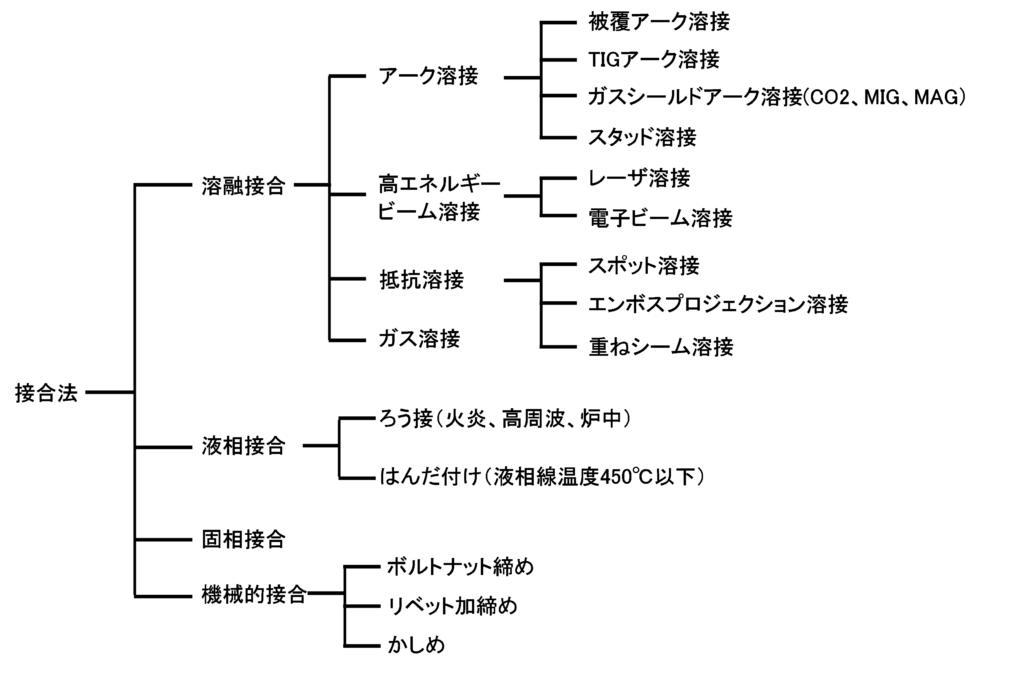

スタッド溶接とは、「スタッド」と呼ばれる丸鋼や、おねじ、めねじが加工されている「ピン形状」の物などを、母材に溶接する加工方法になります。この加工方法の特質する点は瞬時に強固な接合が出来る事と、比較的溶接作業にスキルが不要な所にあります。また、接合する際に母材とスタッドの間に発生するアークによりスタッドと母材が溶融し接合される事から「アークスタッド溶接」とも呼ばれます。今回の技術コラムでは「スタッド溶接」と呼んで説明していきたいと思います。

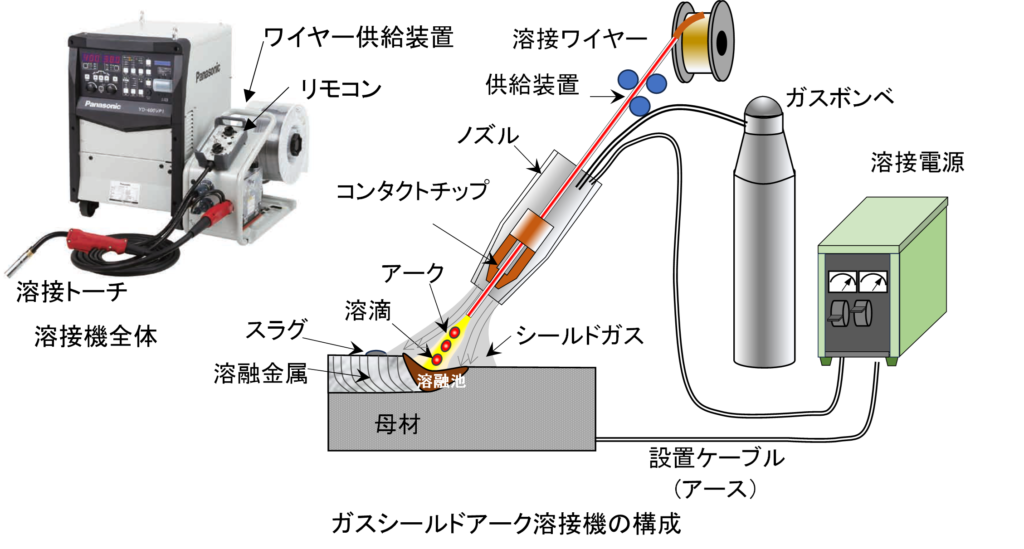

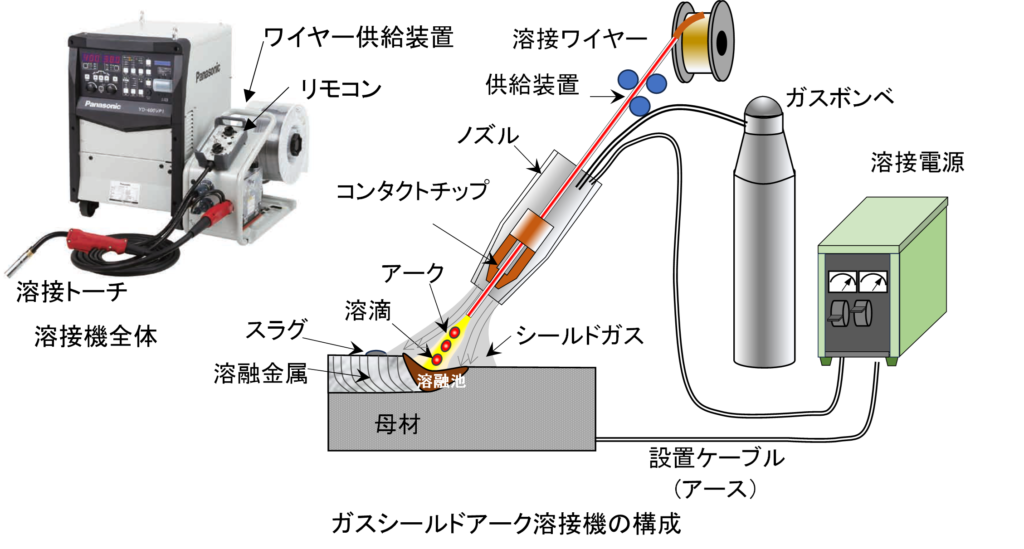

一般的に使用されるスタッド溶接加工の設備構成は下図の様に、溶接機本体と溶接ガン、それぞれを接続するケーブル類となり比較的簡単な構成となっています。実際に活用される現場は、自動車産業、産業機械産業、造船、建築、土木・橋梁関係など多岐にわたります。自動車産業、産業機械産業では穴あけを必要とせずにボルトやナットなどを溶接する事ができるため、気密性を必要とする部位や、極小スペースに「ねじ」や「ナット」の取付けが必要な場合にも有効な溶接方法と言えます。また、埋込ボルトを溶接で取付けする場合と比較すると、スタッド溶接の方が熱による歪が少なく寸法精度も良好な結果を得る事ができると言えます。

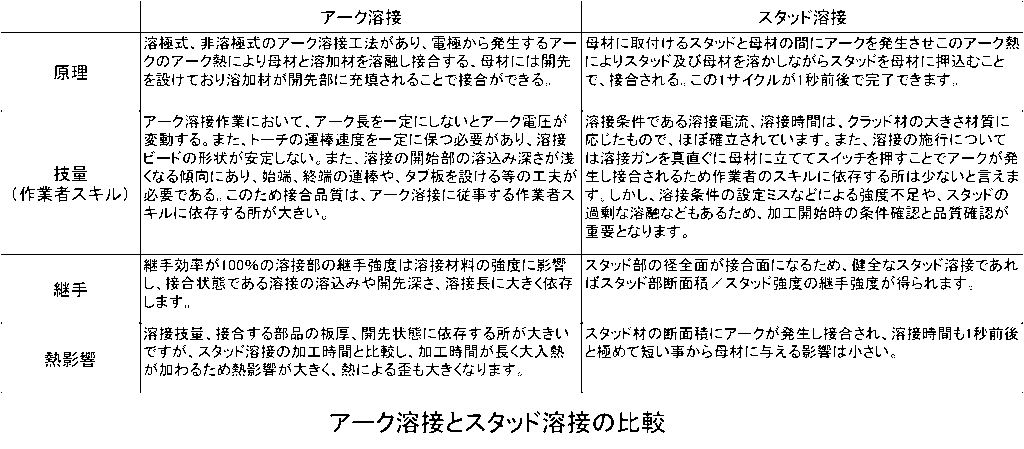

これまで説明してきました、アーク溶接とスタッド溶接の特徴を下表にまとめました。ともにアーク溶接に分類される加工方法ではありますが、加工内容は異なり、スタッド溶接はどちらかと言えばスポット溶接(抵抗溶接)近い溶接方法と言えます。但し、スポット溶接では電極で母材を挟み、高電流を加える事で接合面にジュール熱が発生し、そこに高圧力を加えることで接合するため、アーク溶接とは異なります。アーク溶接と比較し、スタッド溶接では加工条件の設定が簡単で作業者のスキルに依存する所が少ないと言えます。但し、建築、土木、橋梁などに活用されることが多く正しく施工されないと接合強度に影響するなどの問題が発生するため、スタッド溶接を行う上で「スタッド溶接技術検定試験」(一社 スタッド協会にて実施)に合格した者のみが施工できるとされています。

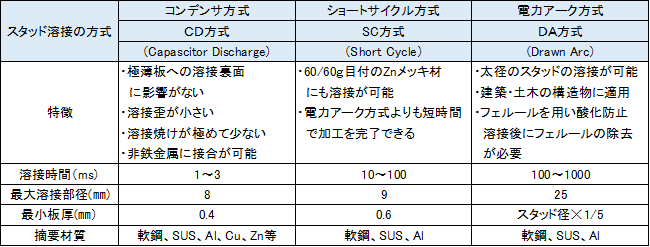

スタッド溶接には、下表に示す様に3つの方式が有り、それぞれに使用するシーンが異なります。コンデンサ方式は、コンデンサ内に一旦貯めた電気を一気に流す事でスタッド先端にあるチップ(ナーベルとも呼ぶ)からアーク放電し母材とスタッドを溶融させて接合するもので表面処理のない母材を対象に溶接を行う事ができます。瞬間で通電し溶接を行うため溶接歪が小さく溶接による焼けも極めて少ない溶接が可能となります。耐食性を向上させるため、メッキ鋼板を使用する事が多い自動車や産業用機械の部品にスタッド溶接を行う場合にはショートサイクル方式のスタッド溶接が有効となります。ショートサイクル方式は電力アーク方式と同じ接合方法をより短時間で接合出来る様に制御された接合方法となります。スタッドをセットした「溶接ガン」は母材に設置した状態から通電を開始すると、スタッドは一旦母材から離れると同時にアークが発生します。この時に母材表面の「メッキ層」から「母材」を溶かしその後にスタッドが降下する事で母材と接合されます。このショートサイクル方式は配管や配線を多く取付けする自動車製造に適用するため開発された方式になります。

電力アーク方式は建築・土木・橋梁工事などの分野で活用されるスタッド溶接工法となります。直径が16~25㎜までの太いスタッドを接合する為、通電時に高圧ガスやスパッタが発生し溶融範囲も他の方式に比べ大きくなります。当然接合時の酸化への配慮も必要となるため、フェルールと呼ばれるセラミック製の酸化防止カバーを取付けて接合部を保護しながら接合を行います。溶接完了後にフェルールは壊して除去し接合が完了となります。

![]()

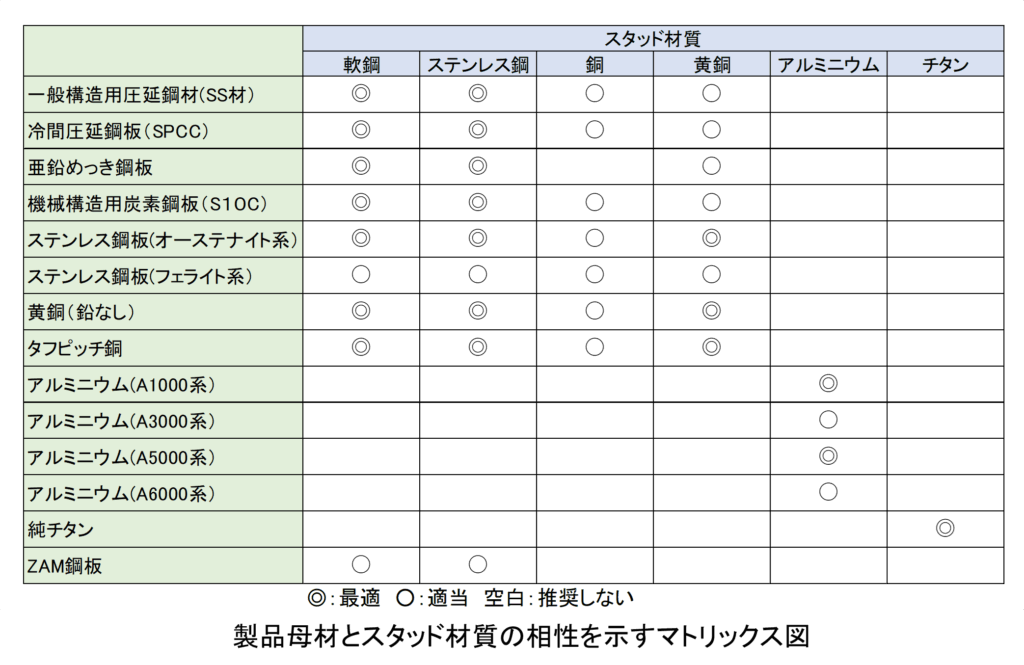

スタッド溶接を行う場合には、母材材質とスタッド材質の適合性を確認した上で施工する必要があります。これはスタッド溶接に限らずアーク溶接全般にわたり言える事ですが、溶かして接合する上で母材と溶加材種類がマッチしていないと、溶接部の強度が低くなり製品が必要とする強度が得られない事になります。スタッド溶接の場合にはアーク溶接の様に溶加材を使用せずスタッド自身が溶融する事で接合がされますので、スタッドの材質と母材材質の適合性を確認する必要があります。

下図は母材となる材料を列にスタッド材質を行に入れたマトリックス図になります。接合する為の材質の組合せで最適な組合せを◎、適当な組合せを○としています、また、空白となっている所は推奨されないものですので仮に接合が出来ても、強度が保つ事が出来ない事になります。

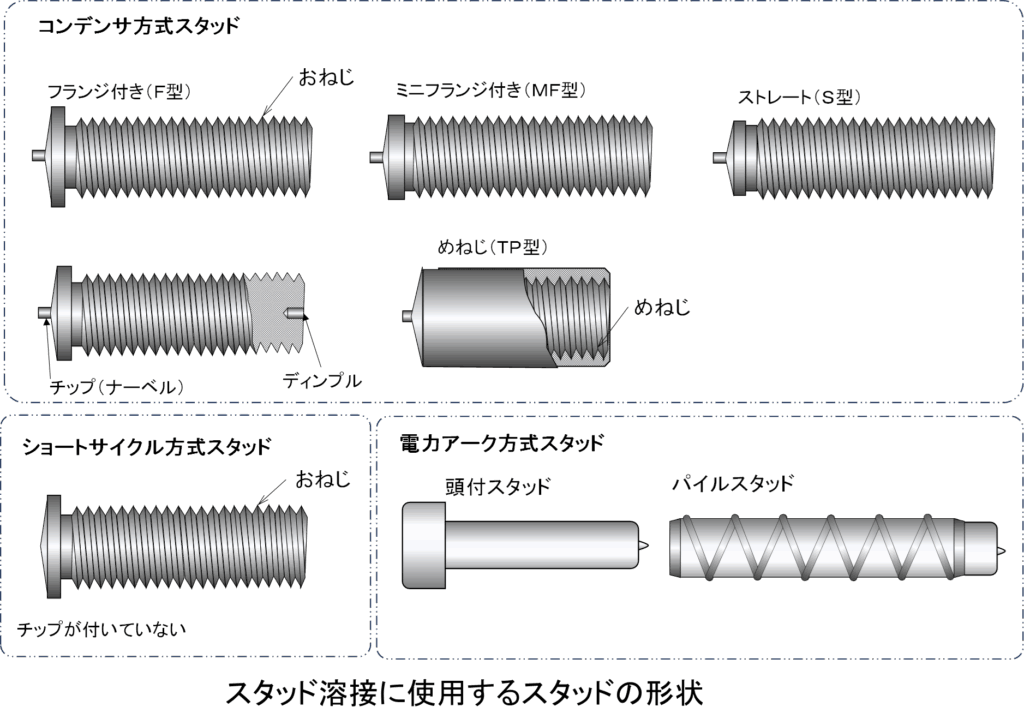

先にも述べました様に、スタッド溶接の活用される業界が多岐にわたりますので使用されるスタッドも様々な形状が有ります。下図に示すのは「おねじ」「めねじ」「頭付スタッド」「パイルスタッド」です。この内、「頭付スタッド・パイルスタッド」は建築・土木業界で使用される場合が多いものです。「板金加工」では主に「おねじ」「めねじ」「シャフト」などのスタッド溶接を行いますので、これについて説明をしたいと思います。

おねじタイプのスタッドではフランジ付き(F型)、ミニフランジ付き(MF型)、ストレート型(S型)の3種類は「コンデンサ方式(CD方式)」で使用されるタイプになります。溶接ガンにスタッドを保持しコンデンサに蓄電した電力を一気に通電する事で先端のチップ(ナーベルとも呼ばれます)からアークが発生し接合が可能となります。「ショートサイクル方式」でも「おねじ」を切ったスタッドが有りますが、こちらは特にメッキ鋼板などの表面処理鋼板にスタッドを接合する時に使用するもので、先端のチップが無く、スタッドの母材との接合面全体からアークが発生し接合できるものになりアークにより表面処理を除去しながら接合します。スタッド溶接ではフラックスなどの溶剤を使用せずに接合ができます。また、スタッド溶接の自動機も有りますがその際には、ディンプルが有るものを使用し、スタッド供給時のチップの変形を防止した上で施工する必要があります。

スタッド溶接の3つの接合方法について接合時にどの様な現象が発生しているかを説明していきたいと思います。

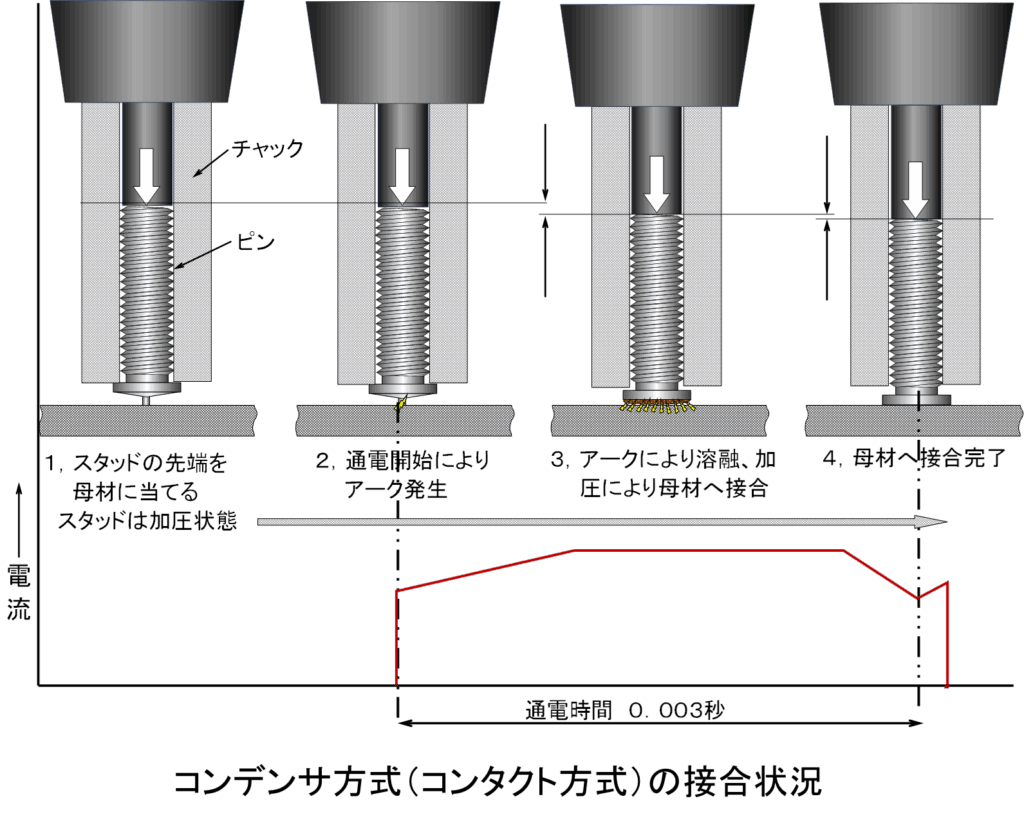

1)コンデンサ方式

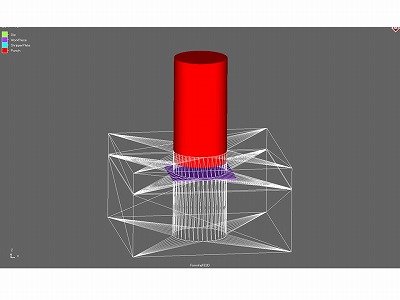

下図は「コンタクト方式」のスタッド溶接の加工状態になります。コンタクト方式はスタッド溶接を行う母材が軟鋼板やステンレス材の場合に用いられる溶接方法となります。スタッドを専用ガンに取付けスタッド先端を母材に当て、スイッチを押し溶接をスタートすると、溶接機内部のコンデンサに蓄えられた電気が流れる事によりアークが発生し、アーク熱によりチップとスタッド先端が溶融しはじめると同時にスタッドがピストンにより押下げられ母材と接合されます。

コンデンサ方式のスタッド溶接には「ギャップ方式」も有ります。こちらは、母材がアルミニウム材、チタン材の溶接に使用されます。コンタクト方式と同様に専用ガンにスタッドをセットしますが、加工時にはスタッドと母材の間には1~3㎜の空間が設けており溶接をスタートするとスタッドに加速を付けて母材に接触/放電/溶接する方法になります。コンタクト式よりも更に短い溶接時間で接合をする事ができるため、薄板材や細径のスタッドの接合も可能となります。

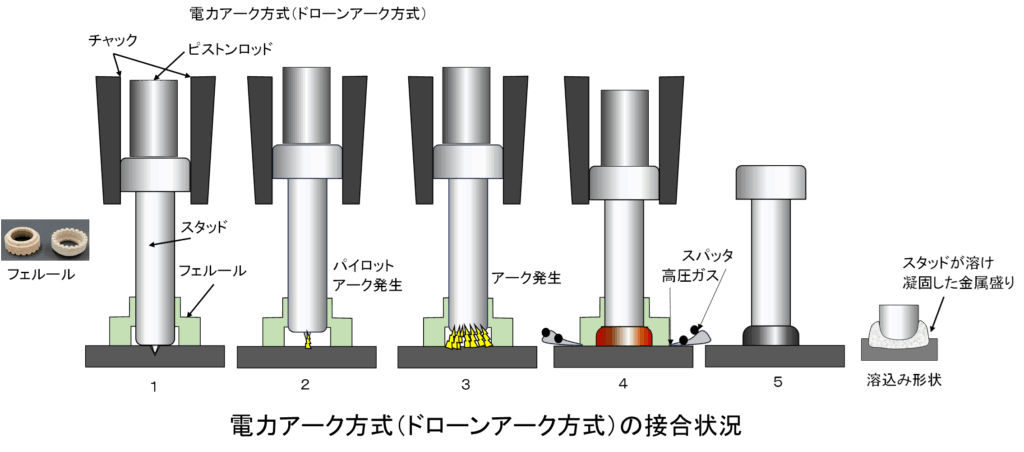

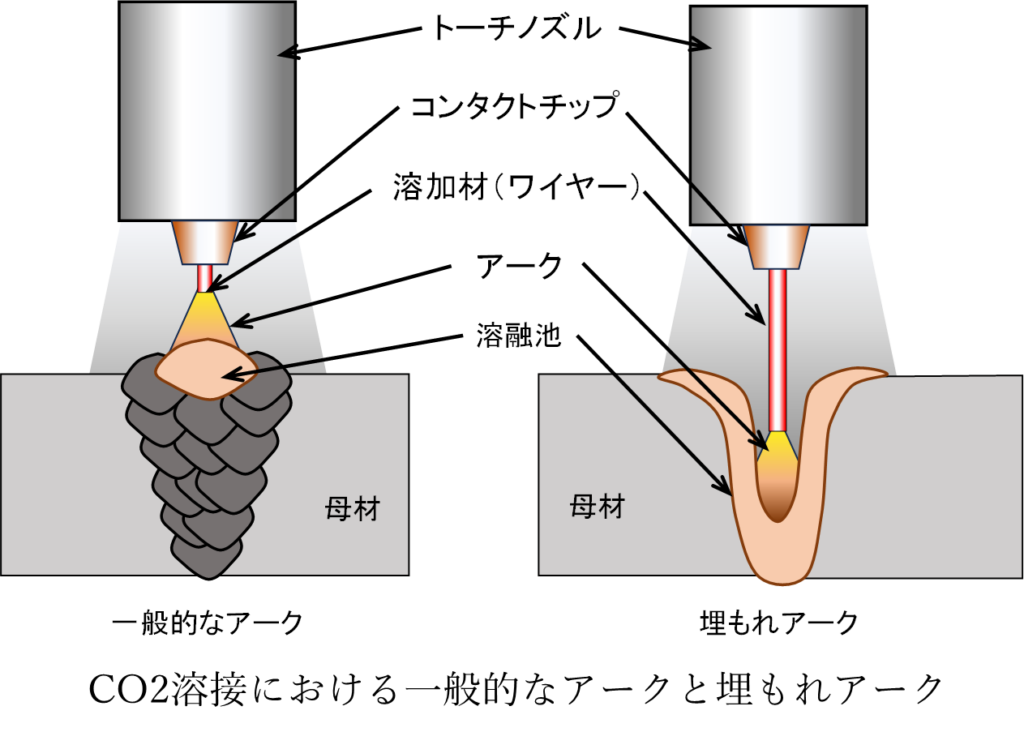

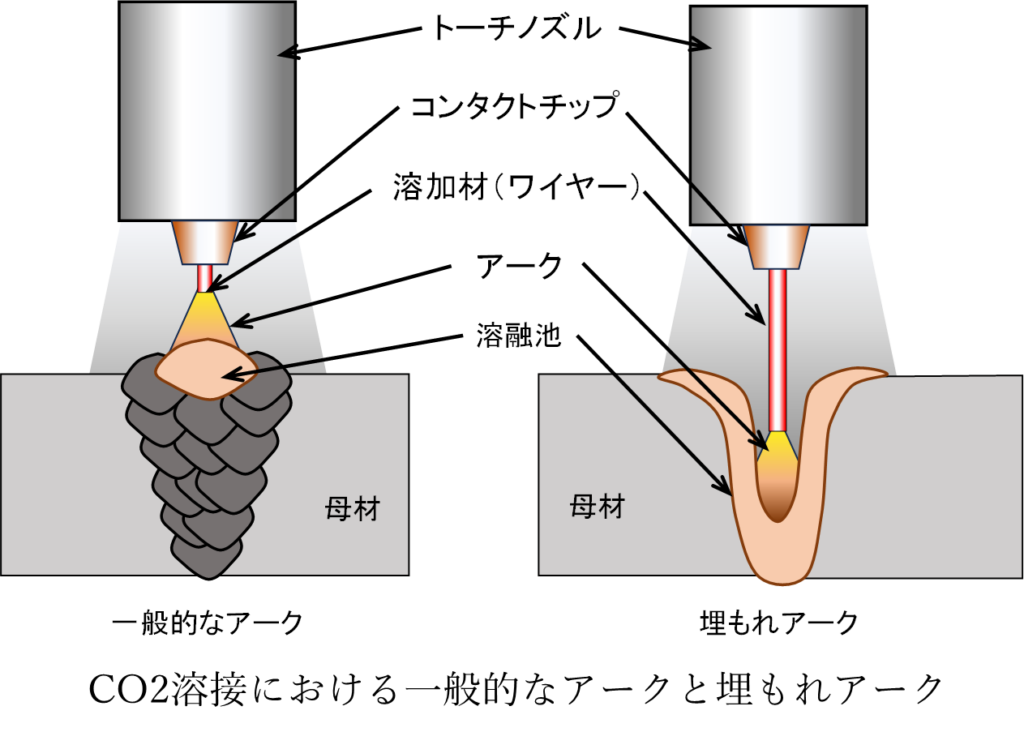

2)電力アーク方式(ドローンアーク方式)

電力アーク方式は、主に建設・土木(橋梁)などの分野で多く活用されているスタッド溶接工法になります。鉄骨などの構造物にコンクリートを止めるためのアンカーにスタッドを設け一体化する為に使用される事から、スタッドの外形も16~25㎜と太いものを取付けされます。接合時の溶融範囲が大きく、溶けた金属が大気中の酸素と反応し酸化する事を防止するため、フェルールと呼ばれるセラミック材を用いたカバーを取付けて接合が行われます。接合が完了するとフェルールは破壊し取り除き接合完了となります。

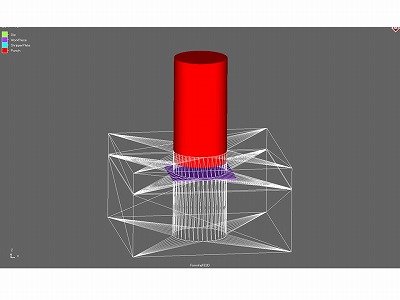

下図は、電力アーク方式の接合時の状況ですが、スタッドをワークの位置決めに合わせスイッチを押すと、スタッドが少し持ち上げられパイロットアークが発生します、その後スタッドと母材の間にアークが発生しスタッドを溶させると同時にピストンロッドが下降し母材と接合されます。この時に、融液はフェルール内に充填されるように広がり、また、スパッタや高圧ガスもフェルール下部から噴出し冷え固まります。この1サイクルが1秒~10秒で完了され、スタッド溶接の工法の中では最も長い加工時間で接合が完了されます。

接合後の断面形状のイメージ図を下図右側に表示していますが、スタッドと母材の周囲にある凝固した金属盛りは接合時の余肉もはみ出しであり接合部の強度に対する寄与少ないですが、スタッドの溶け方を判断する事で、正常に接合が出来ているかを判断する基準として見られるます。(上手く接合が出来ている場合には全周にわたり均一な高さ形状で金属盛りが成形できます。)

3)ショートサイクル方式

自動車の車体には電気配線や油圧、燃料配管などが多く取付けられており、これを固定する為のボルトや金具の取付けにスタッド溶接の活用を検討されましたが、車体の防錆対策のため表面処理鋼板が用いられており、コンデンサ方式のスタッド溶接では接合強度が不足し外れる事象が発生します。これは、材料表面のメッキをコンデンサ方式のアークでは除去できないため発生する事象であり、これの対策として電力アーク方式の通電時間を短縮し、パイロットアークからアーク発生の過程で母材表面のメッキ成分を除去し接合する方式が開発されました。この方式は、表面処理材で比較的薄板の母材に対しても十分な強度を得る事ができるため自動車業界で普及しているスタッド溶接工法になります。

溶接時の状況としては上図の電力アーク方式と同様ですが、ショートサイクル方式ではフェルールを使用せず代わりに酸化を防止する為の「フート」と呼ばれるカバーの中で接合を行います。

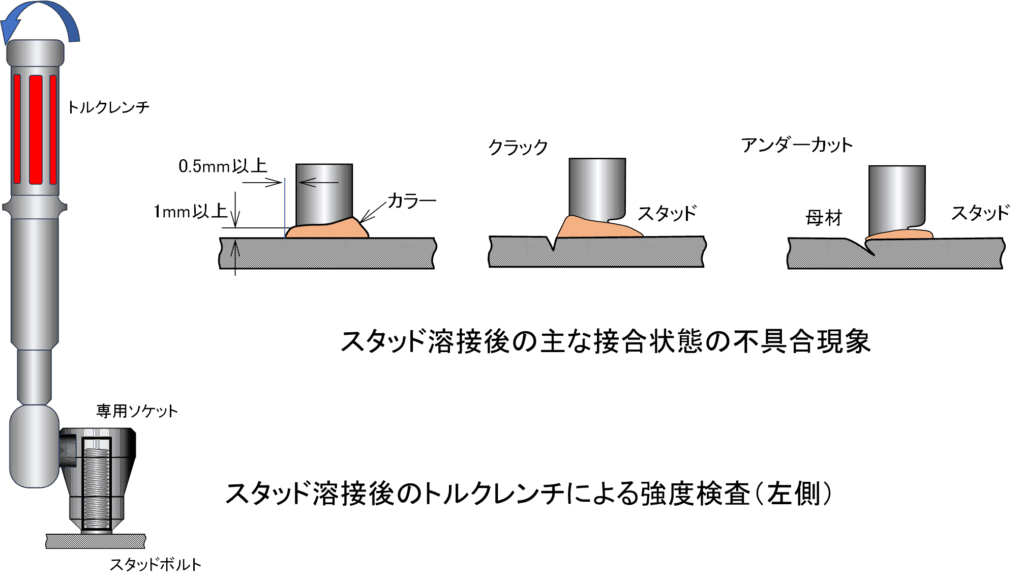

スタッド溶接条件を設定したら、溶接後の品質確認を行い作業を進めていきます。最初にスタッドの接合状態の外観を確認します。下図は電力アーク式の接合部の不具合状態を表していますが、左から、カラーの生成状態の判断基準で、カラーはスタッド全周に有りカラーの高さは1mm以上、且つ、スタッドより0.5㎜以上の幅は有る事が望ましいとされています。また、中央と右図は溶接時にスタッドと母材の接合部付近にクラックやアンダーカットと言った現象も発生する事があり加工条件の設定時に確認する必要があります。また、溶接強度の確認方法については、接合したスタッドにハンマーで衝撃を与え外れないか確認するなどの破壊検査を行うか、下図の様に専用の(「スタッドチェッカー」と呼ばれる)トルクレンチを用い強度確認を行う方法が行われています。この方法であれば、破壊検査とはならない事から検査数を増した確認が行えます。

今回は、板金加工におけるスタッド溶接について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

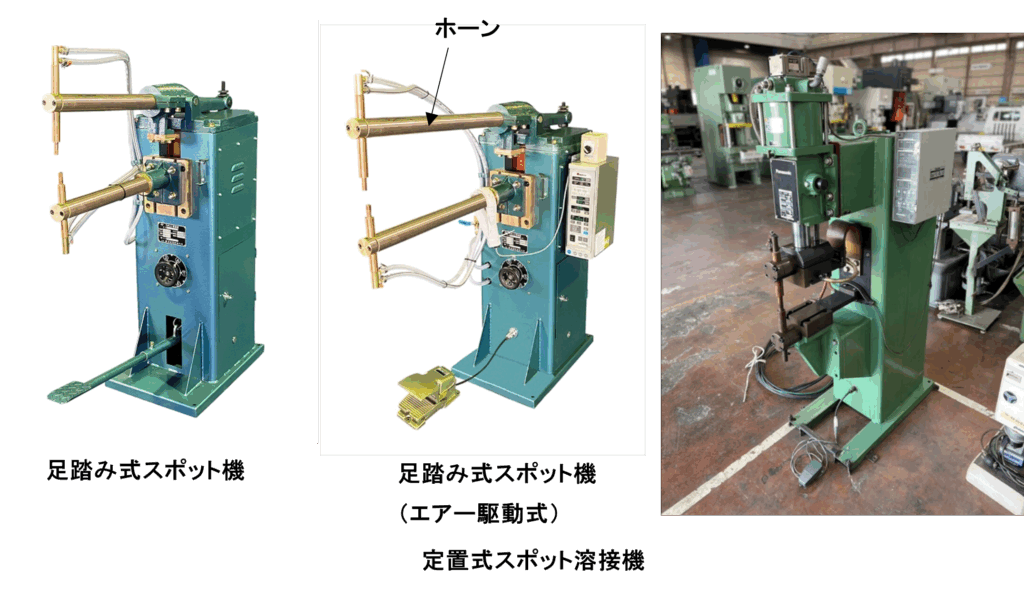

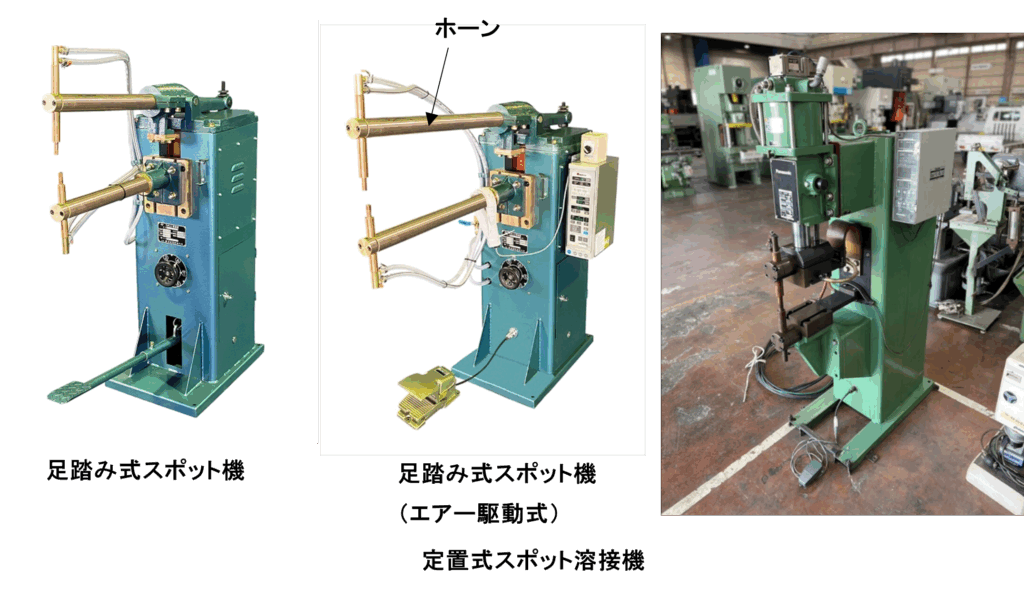

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

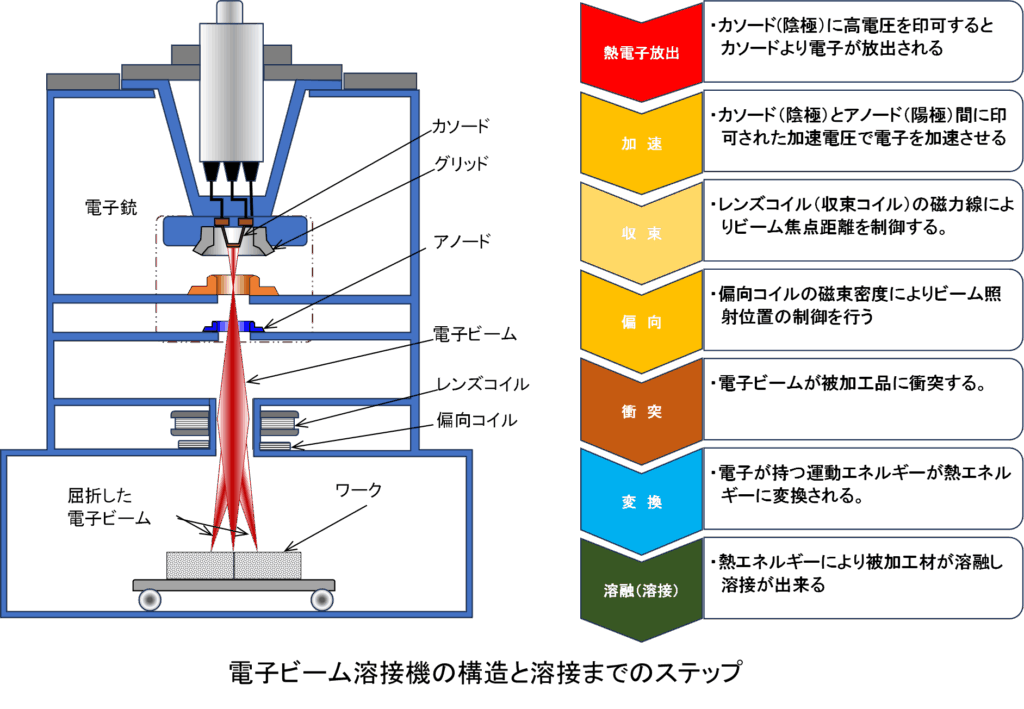

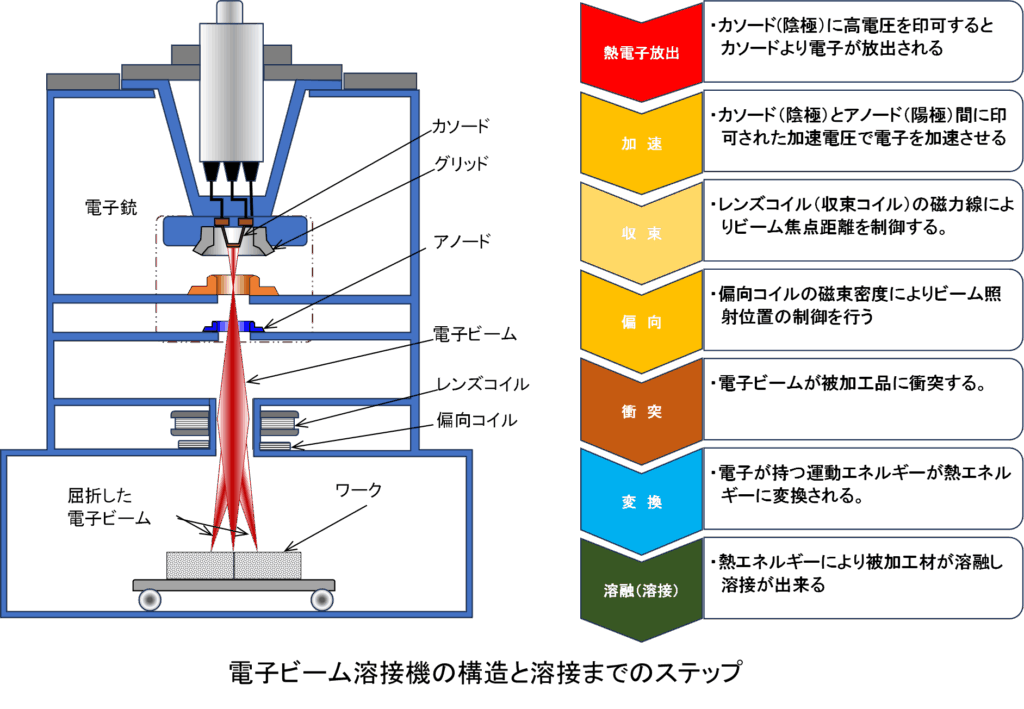

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

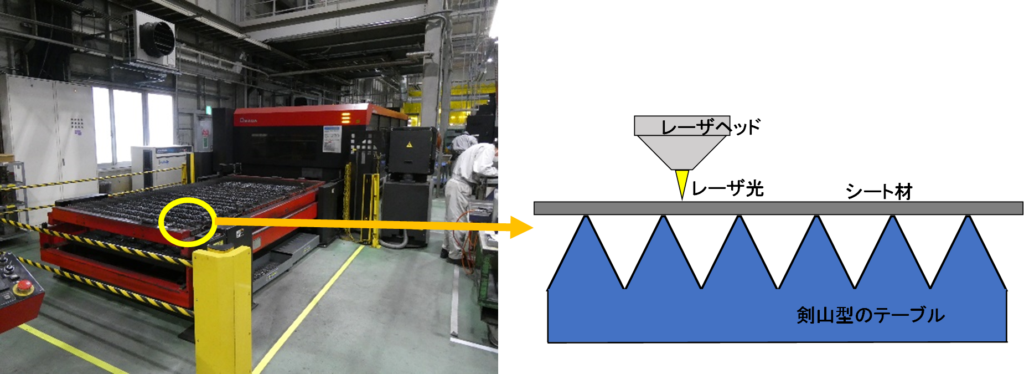

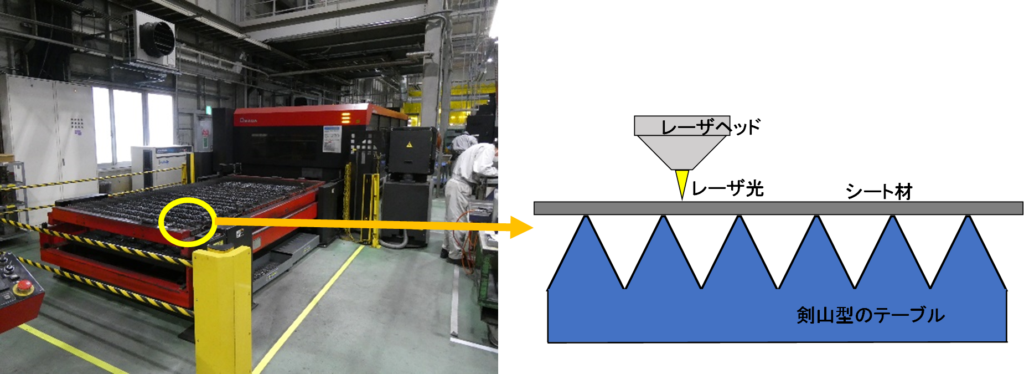

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

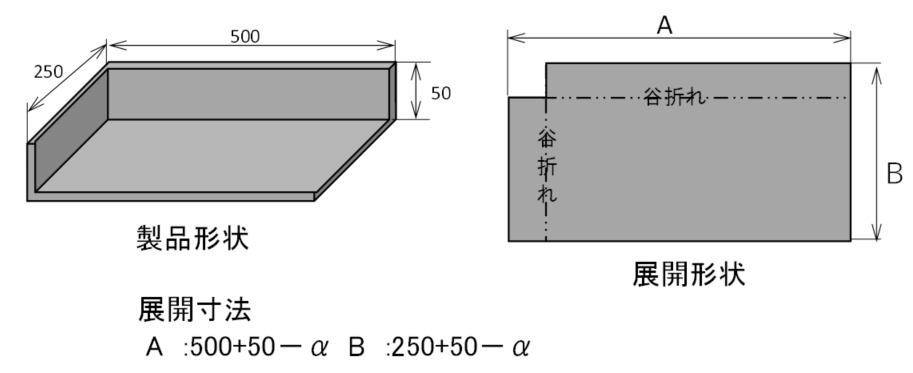

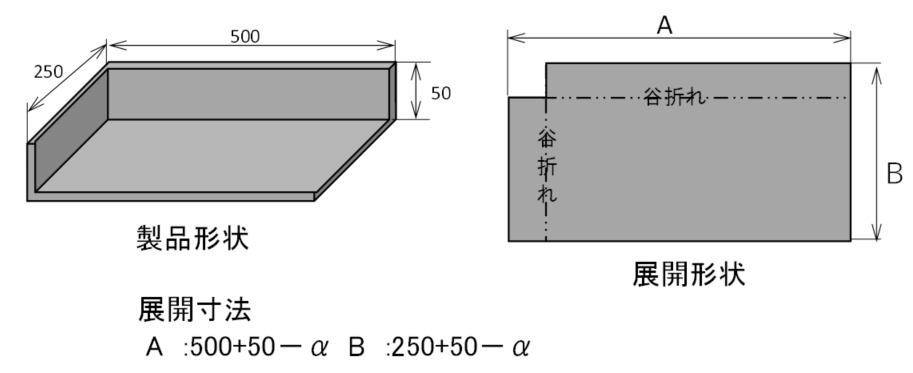

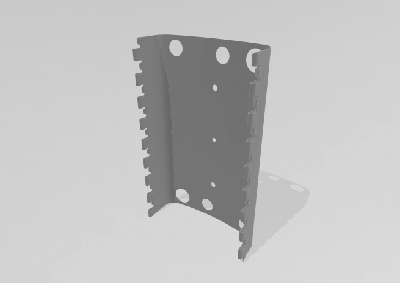

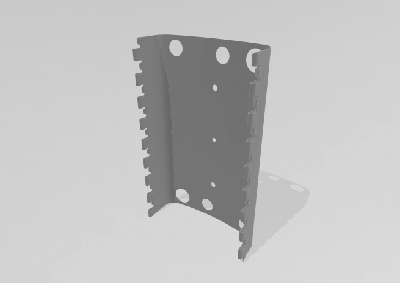

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

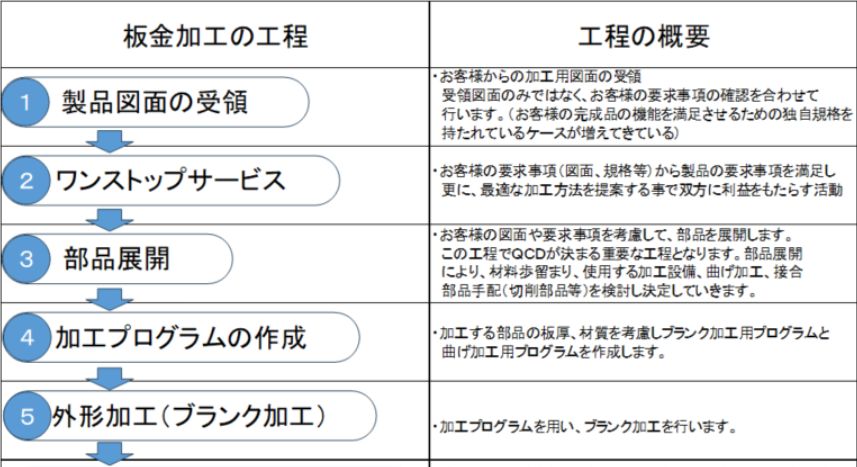

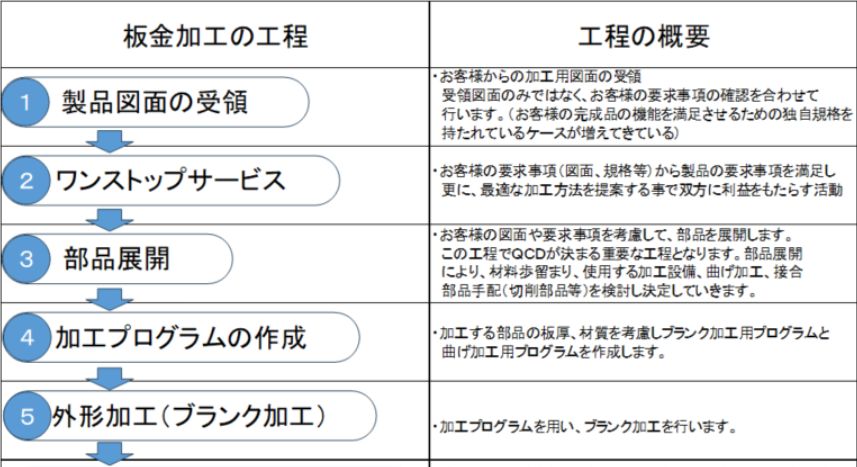

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

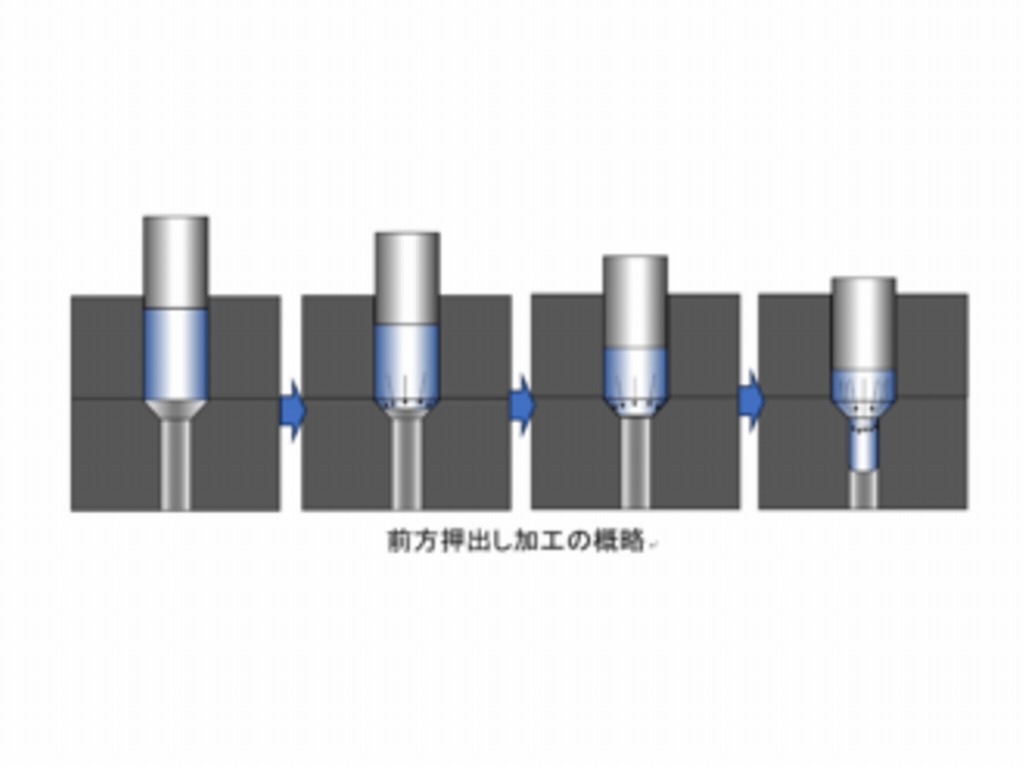

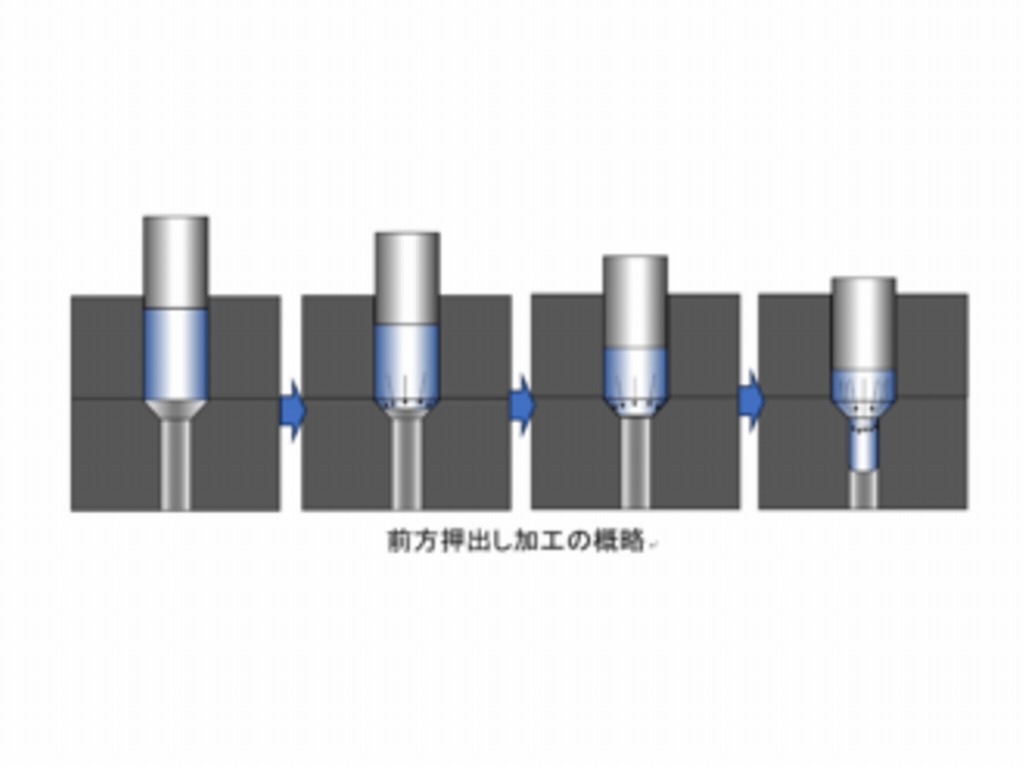

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

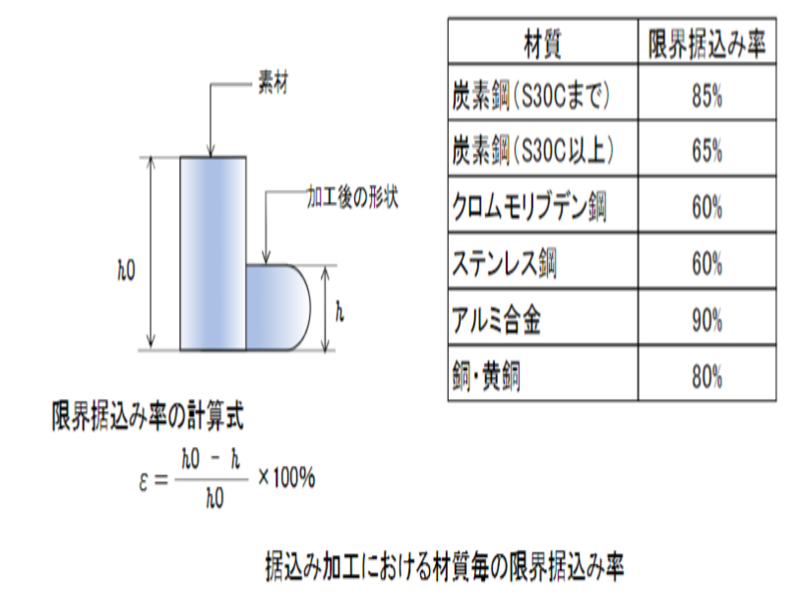

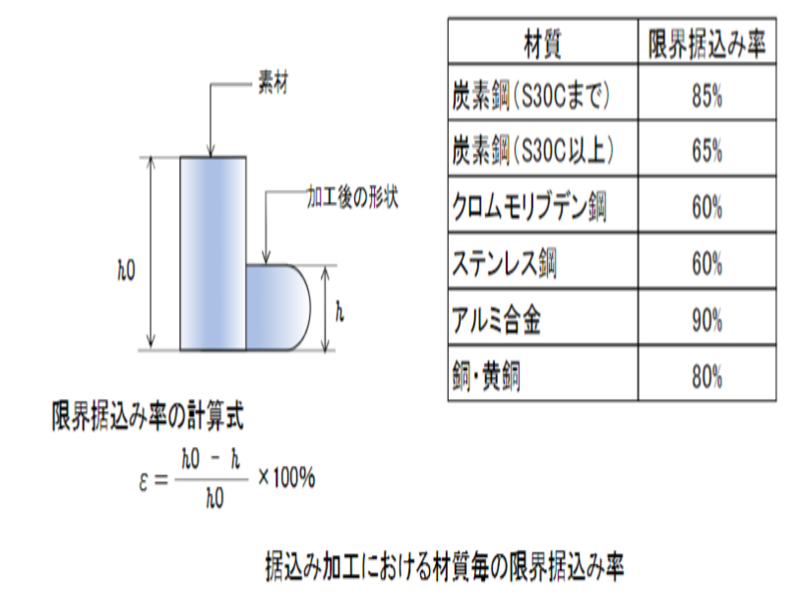

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

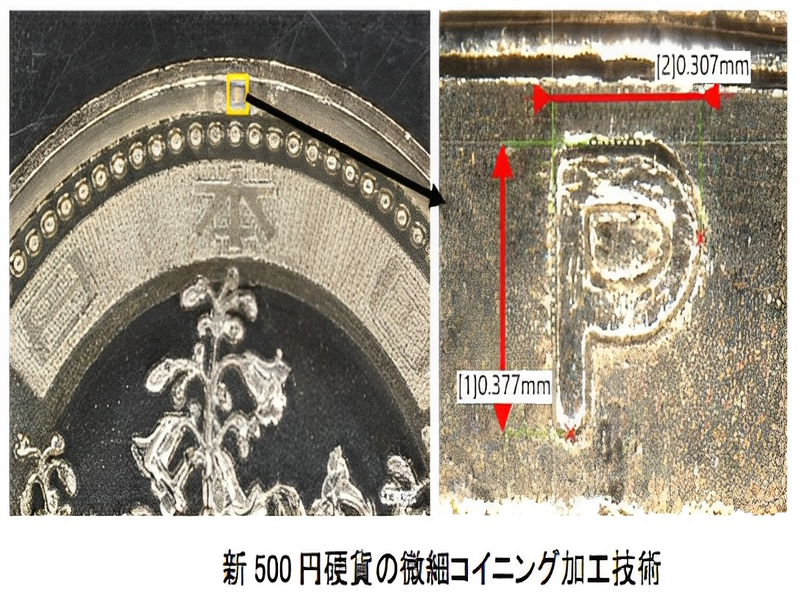

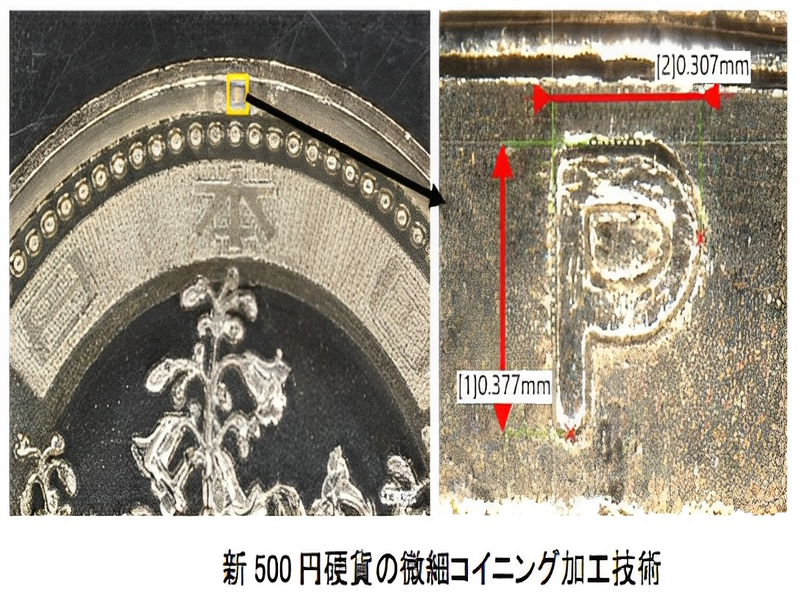

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

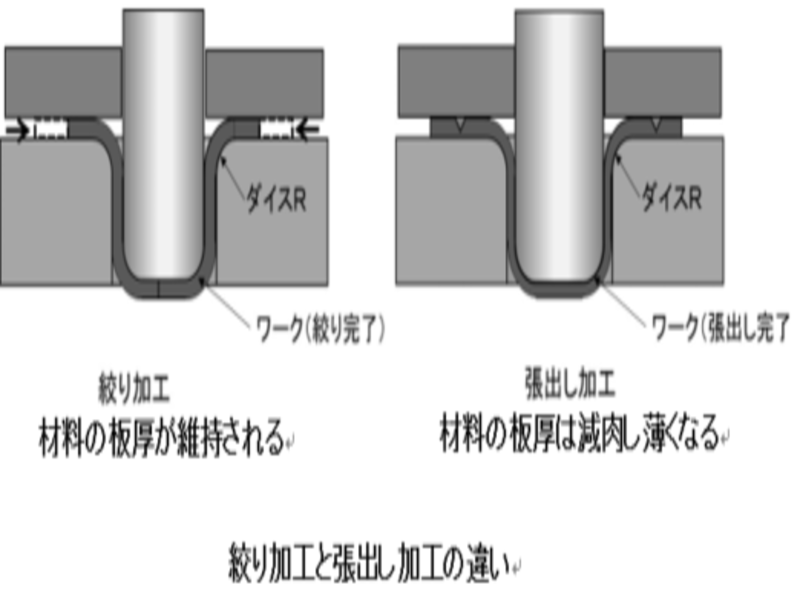

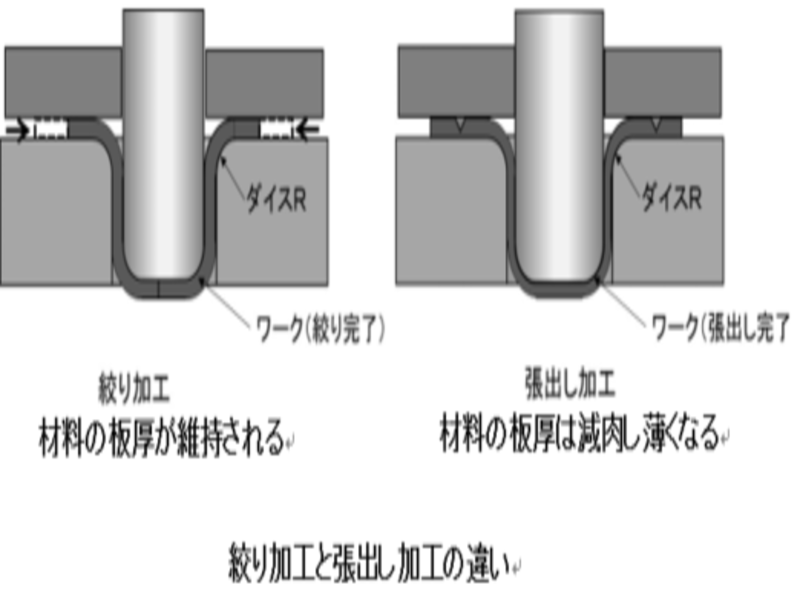

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

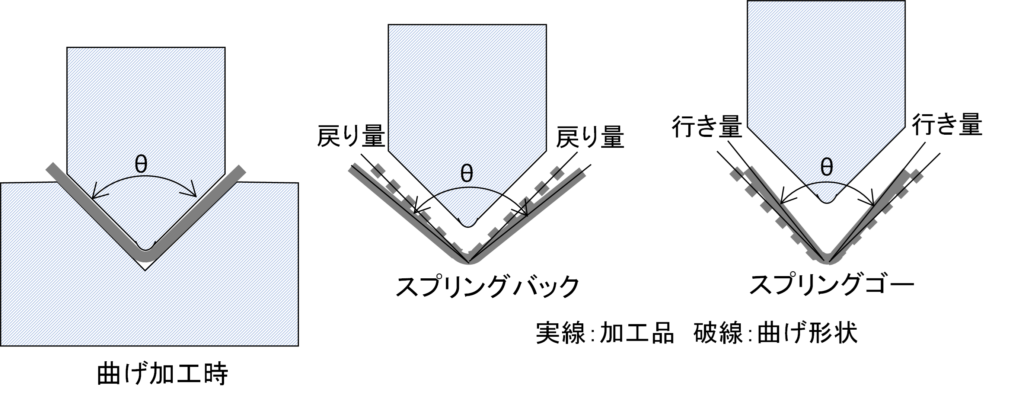

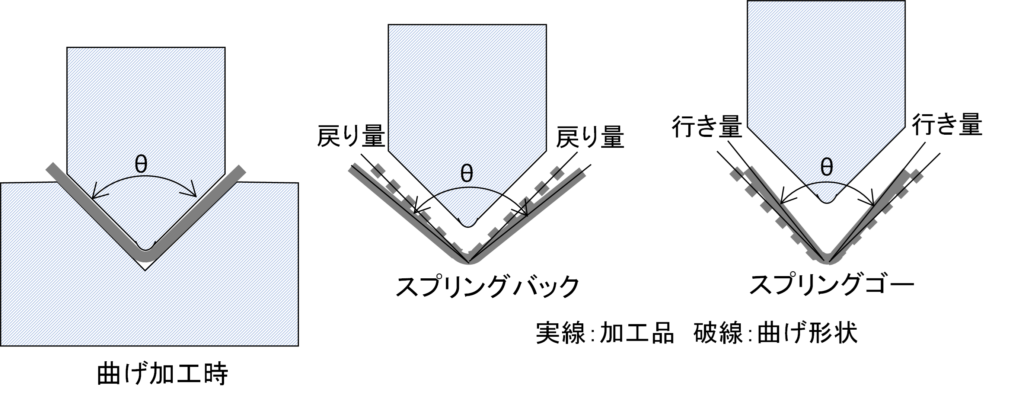

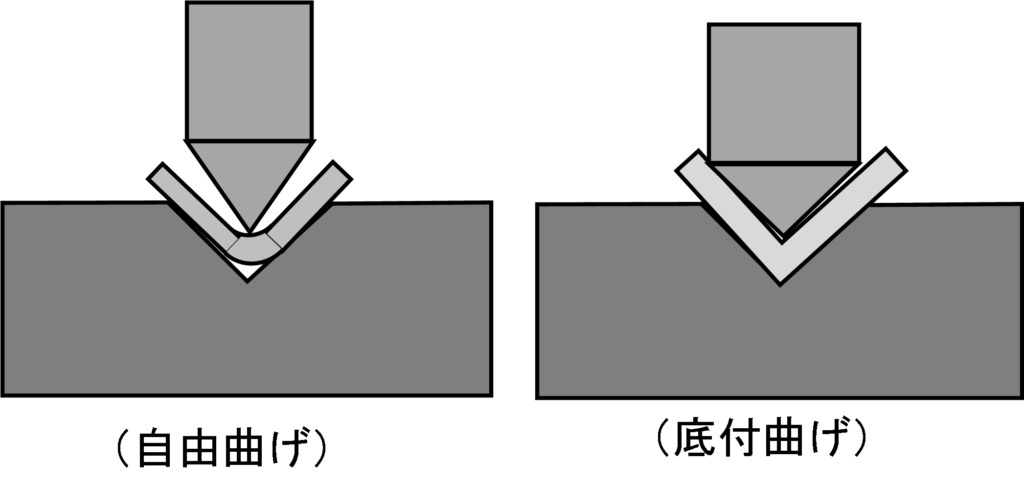

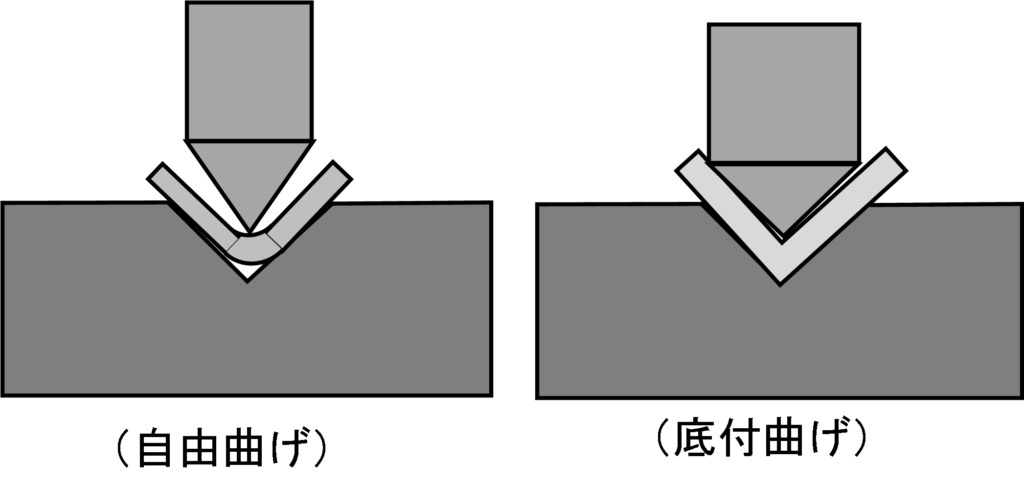

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

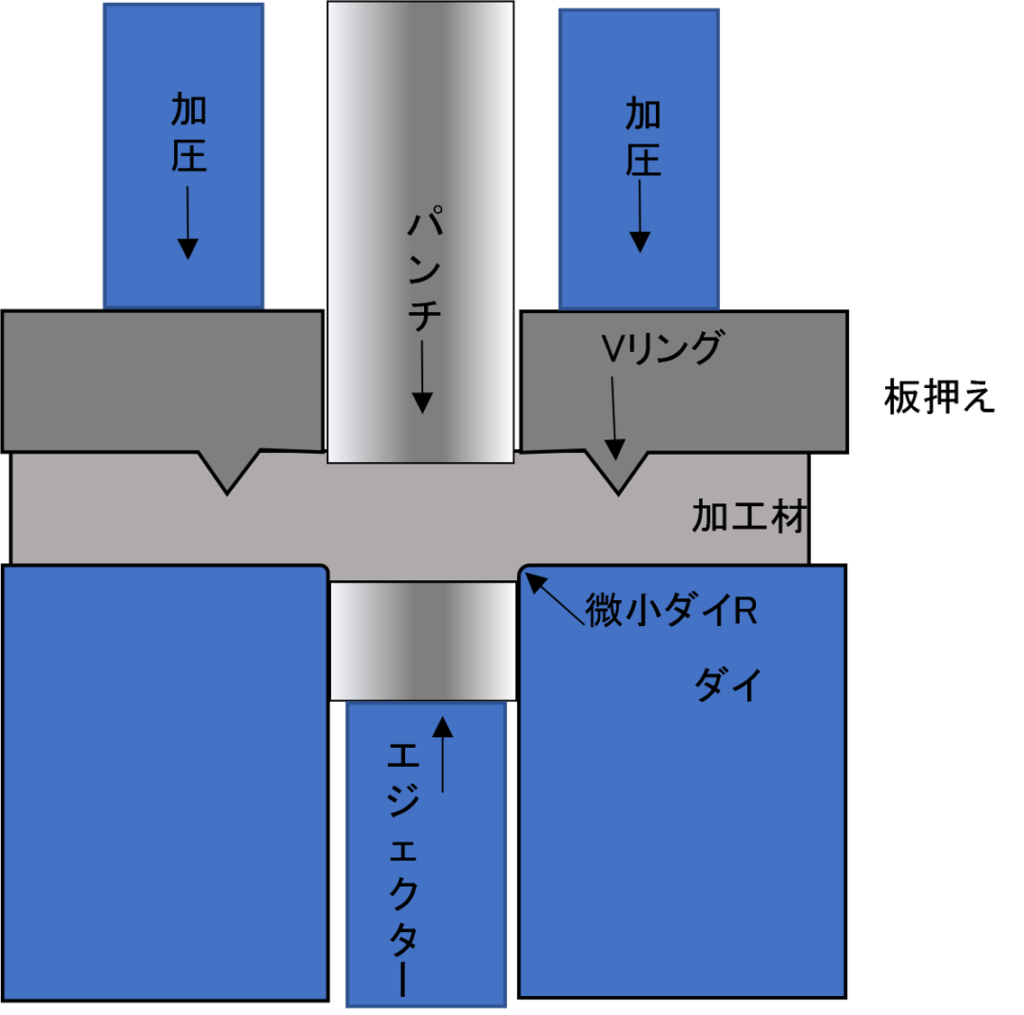

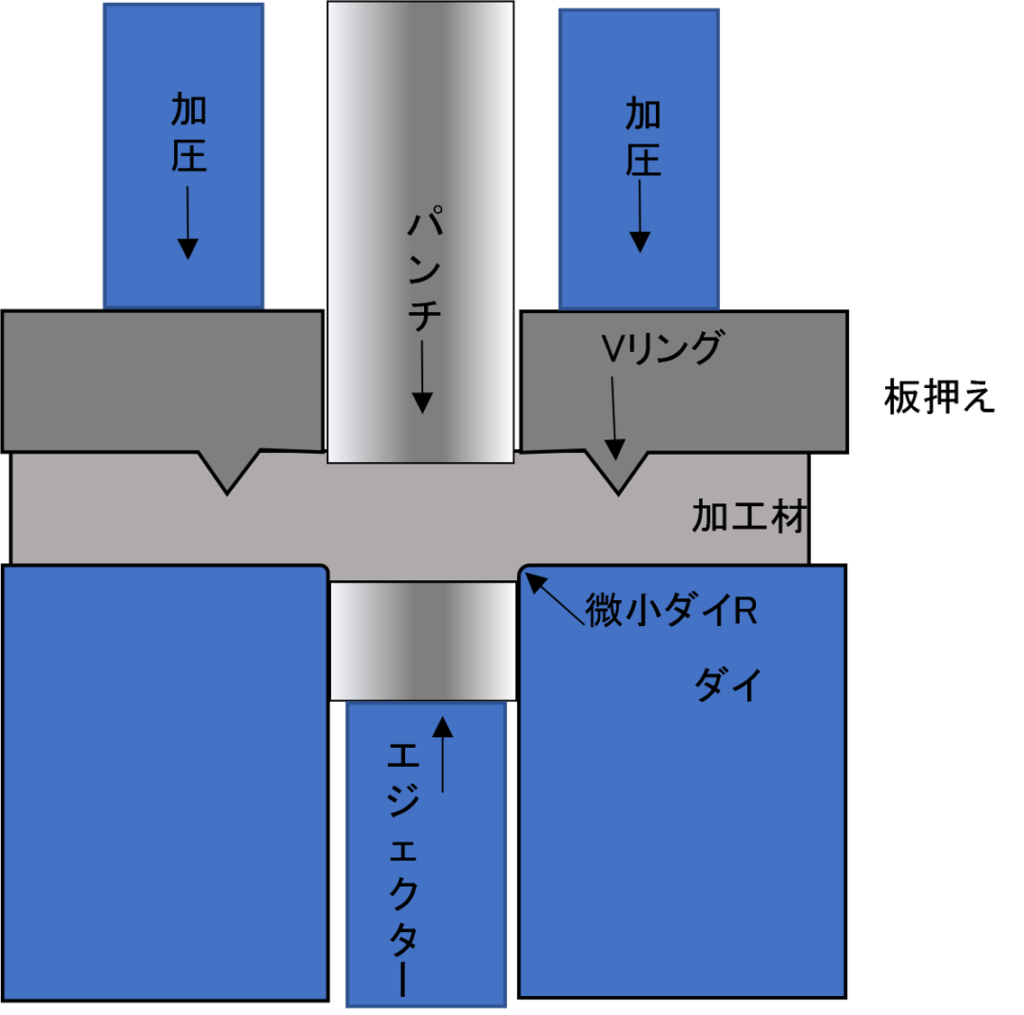

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

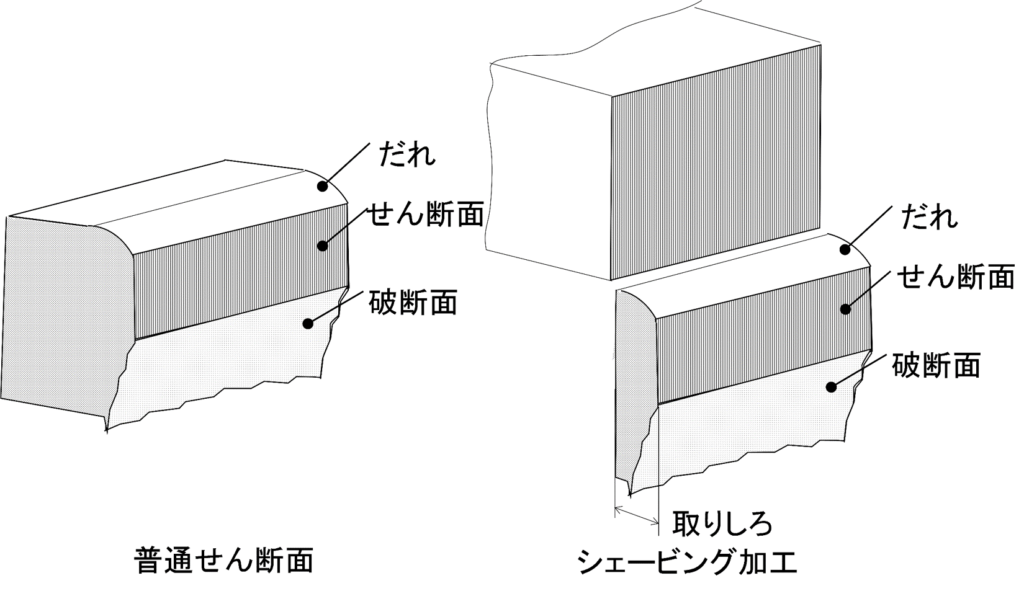

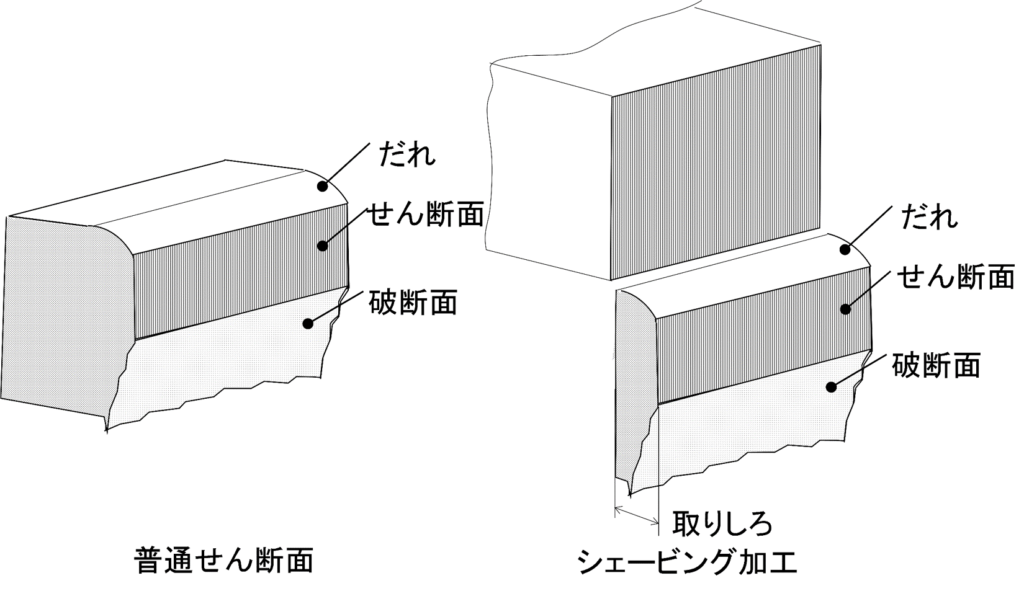

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

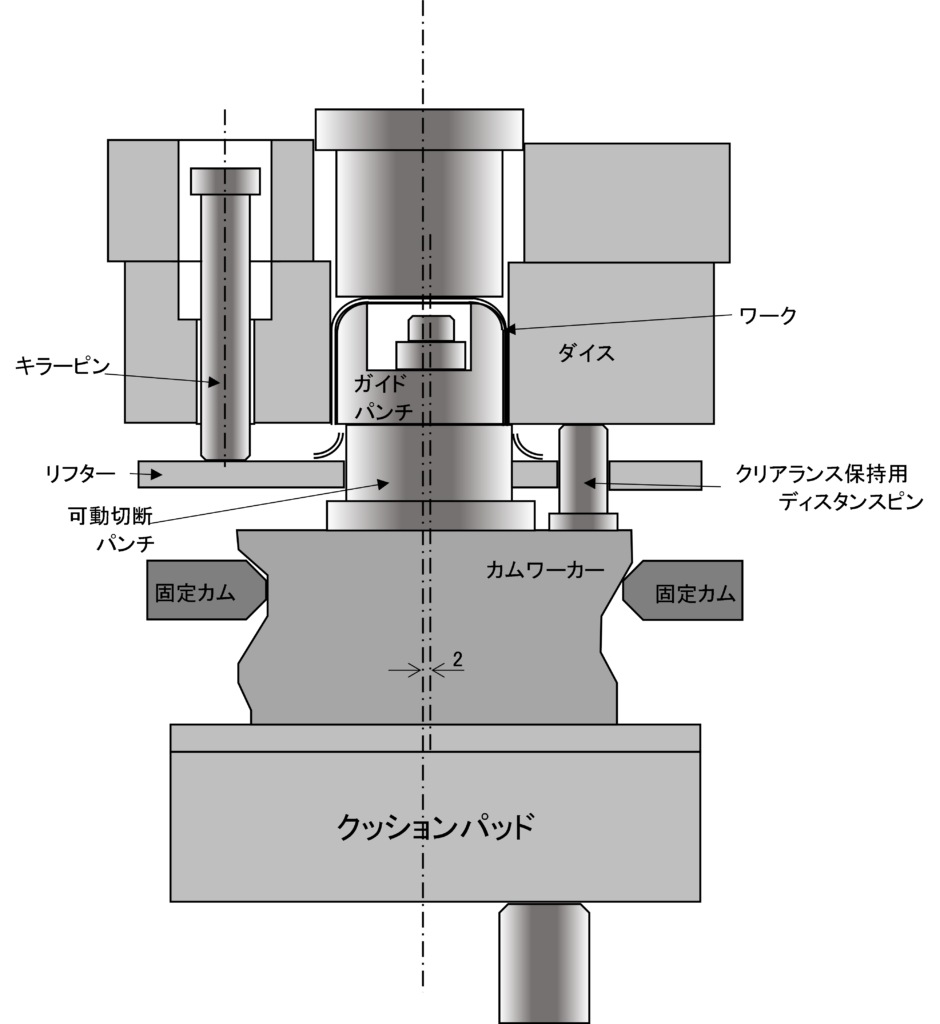

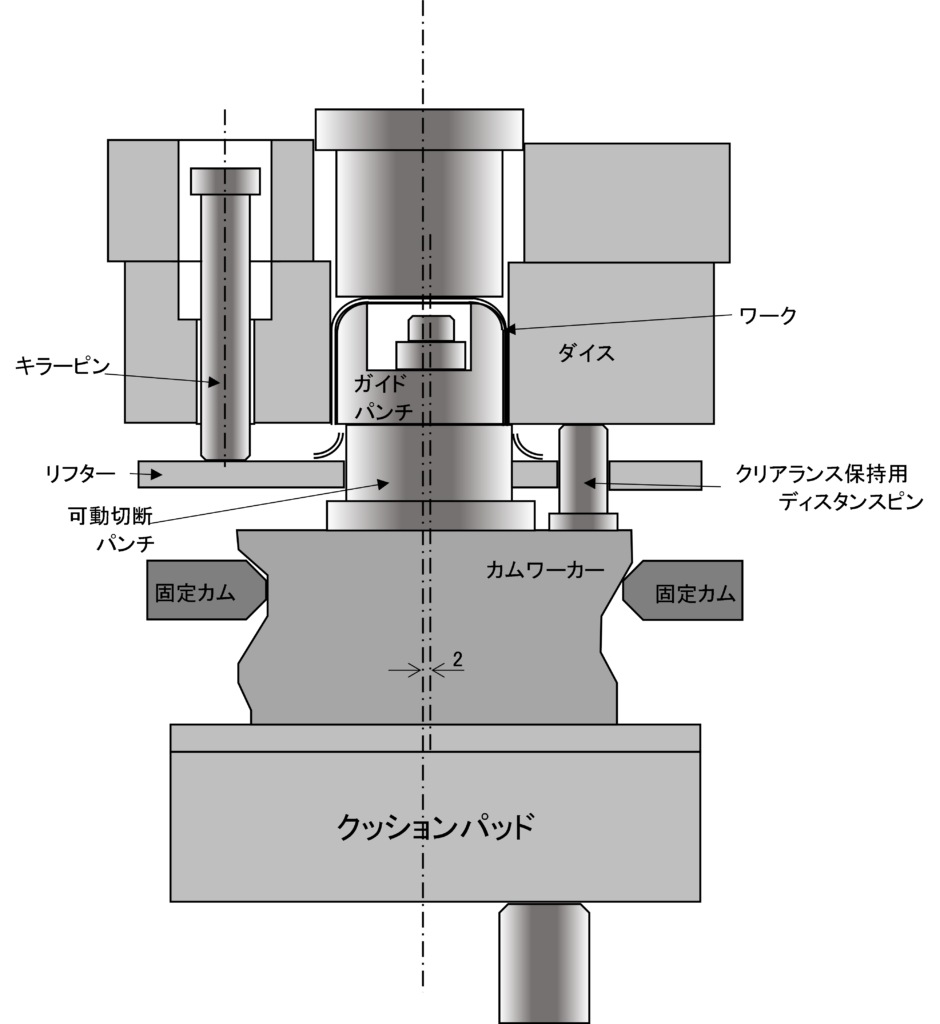

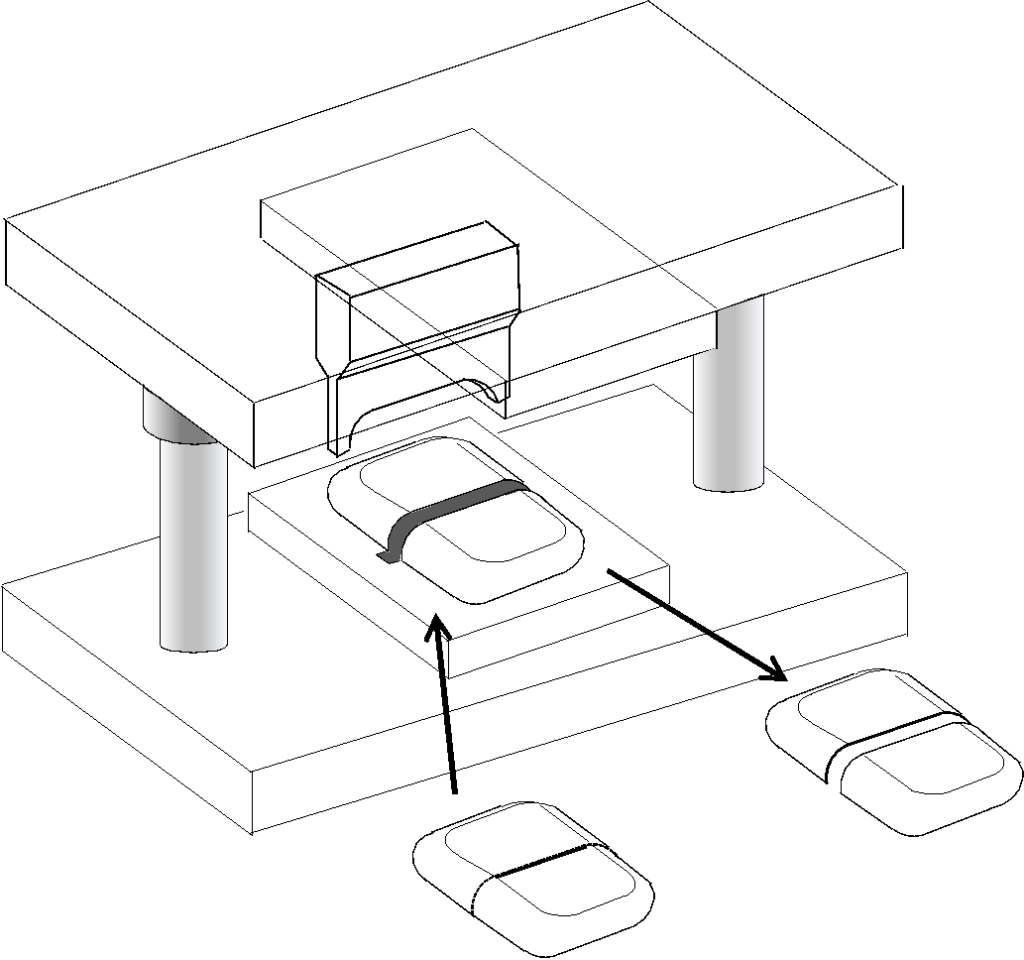

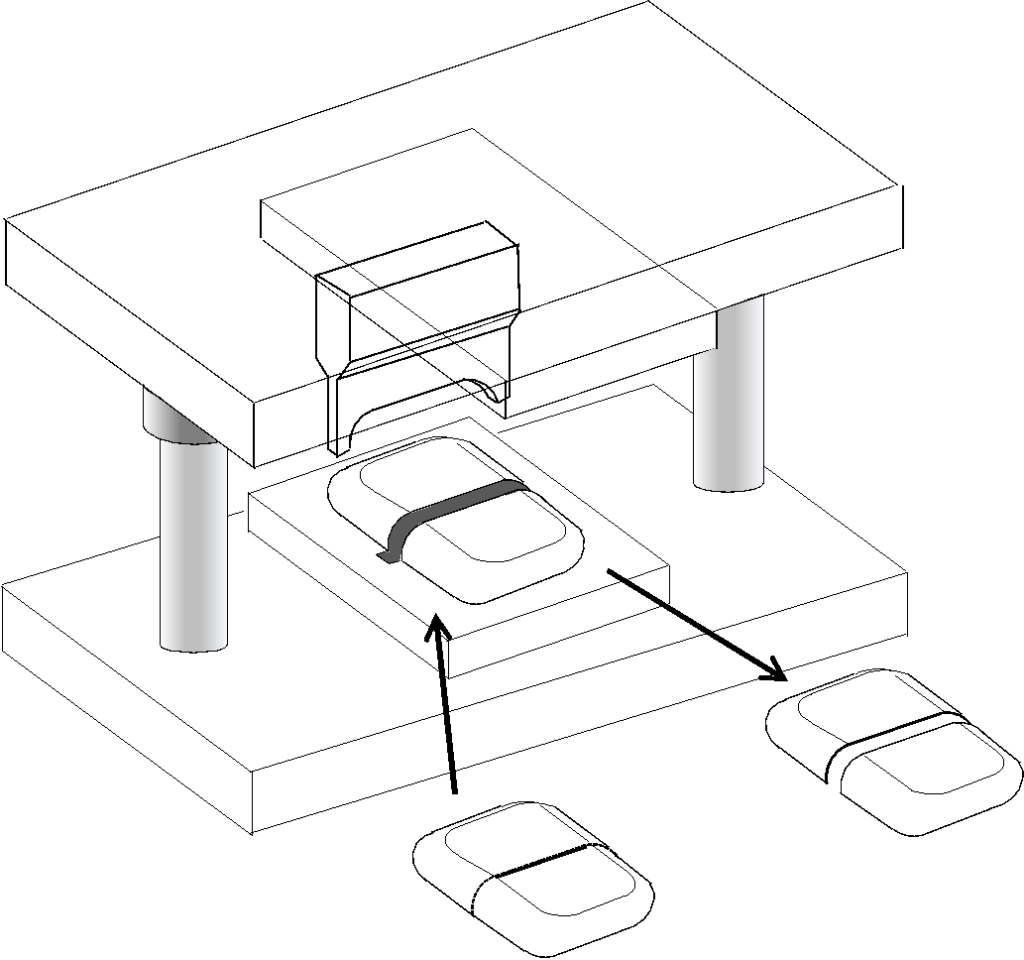

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。