板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

型鍛造を平たく述べると、金型を使った鍛造加工となります、また、加工する素材の温度帯により冷間、温間、熱間の3種類に分けることができます。今回のコラムでは、冷間型鍛造加工について述べていきたいと思います。

型鍛造を行う上で、使用するプレス機械、金型構造、潤滑処理について基本的な説明の後各加工法について述べていきたいと思います。

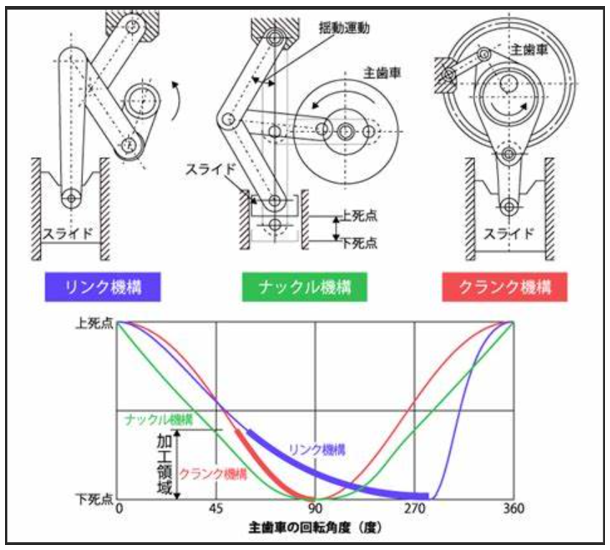

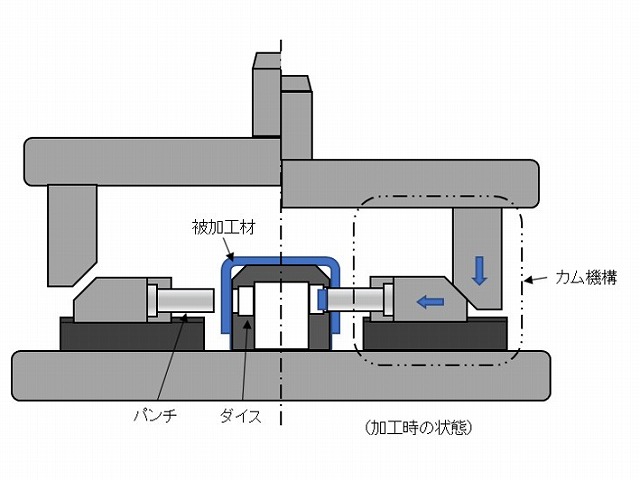

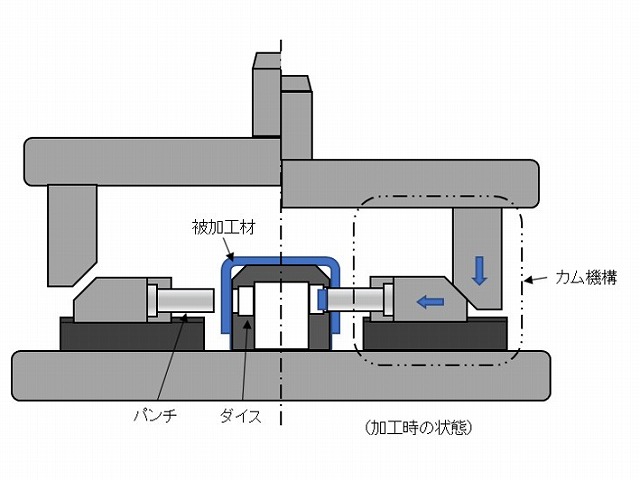

プレス加工加工方法は板状の材料を切断、曲げ、絞り加工により成形する「鈑金プレス加工」と、塊状、又は比較的厚い板状の材料に大きな荷重を掛けて材料の組織を移動させることで成形する「鍛造プレス加工」の2種類に分けることができます。前者ではクランクプレスや、リンクプレスが多く用いられますが、鍛造プレス加工の場合には、材料組織を変形させて成形するためしっかりと荷重を掛ける事ができるナックルプレスを用いられます。下図にリンクプレス、ナックルプレス、クランクプレスのそれぞれの機構と動作曲線を示します。ナックルリンクプレス(ナックル機構)では加工領域で高い荷重を掛ける事が可能であり型鍛造加工に適したプレス機である事が解ります。

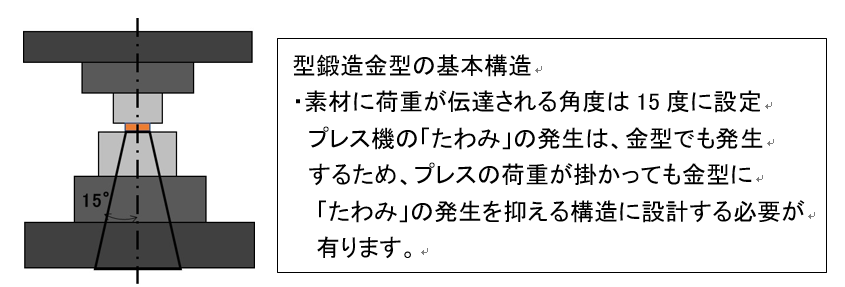

プレス機では、大きな荷重を素材に掛けて成形するため、これを受け止めるフレームの構造も重要で、加工荷重に合ったフレームを選定し製造されています。特に、ナックルプレスでは大きな荷重に耐える「ストレートサイドフレーム」が採用されており、このフレーム構造は荷重を掛けた時のフレームの伸びを最小限に出来る特徴を持っています。また、ラムのスライドギブには偏心荷重に強くスライドが横ブレしない構造や大きな荷重を掛けても「たわみ」の少ないベッド、ラムのプレス機となっています。

型鍛造加工においては、鍛造用の金型、鍛造加工に適したプレス機の選定が重要となります。

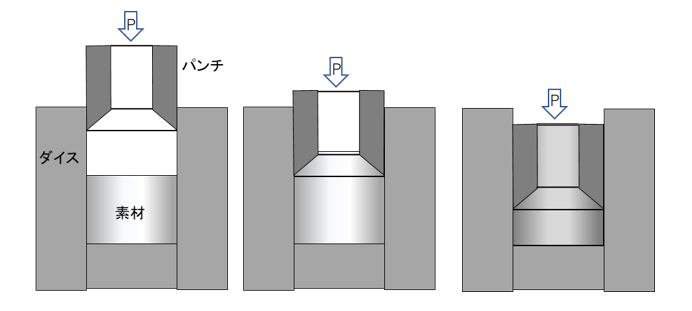

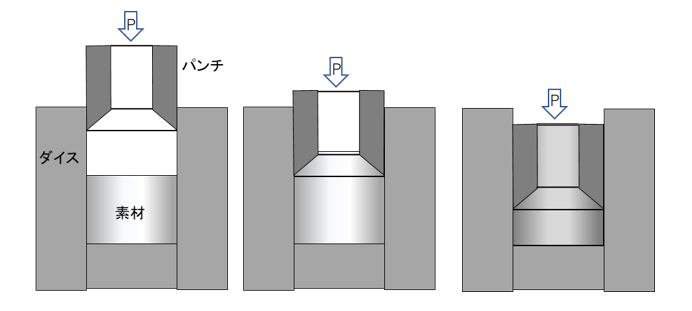

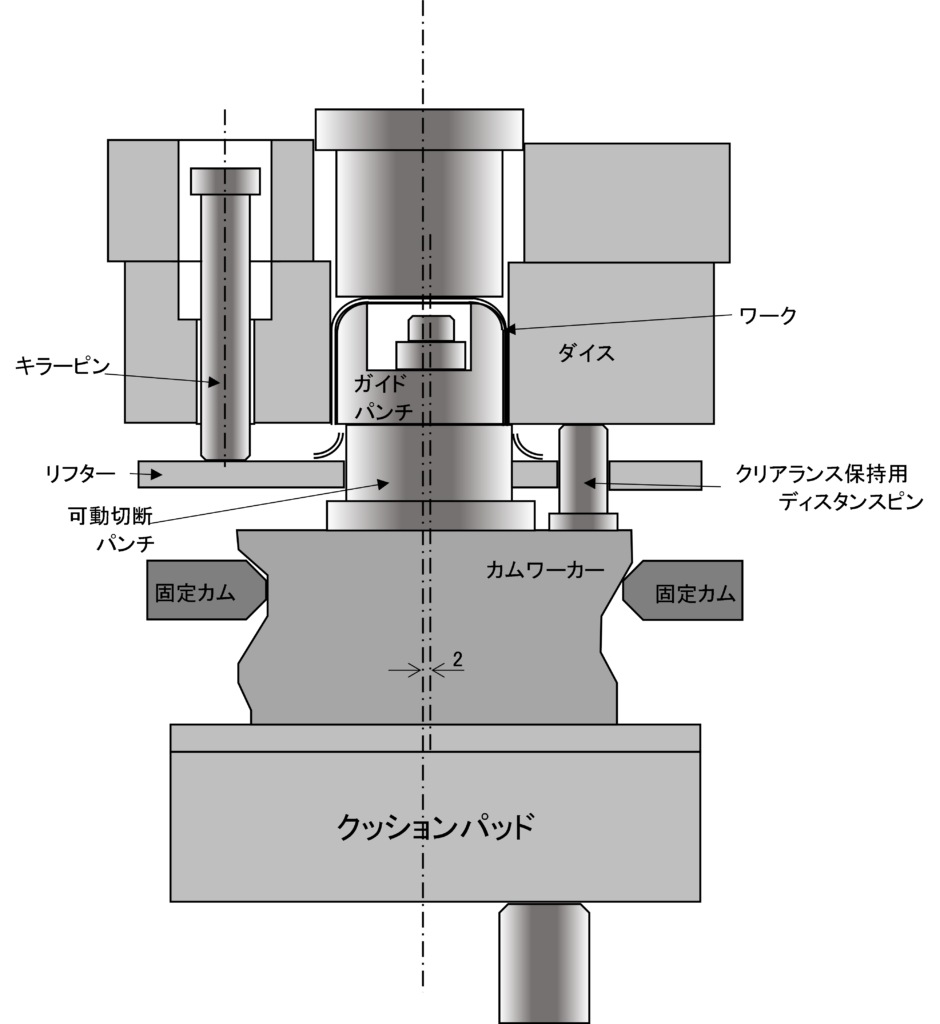

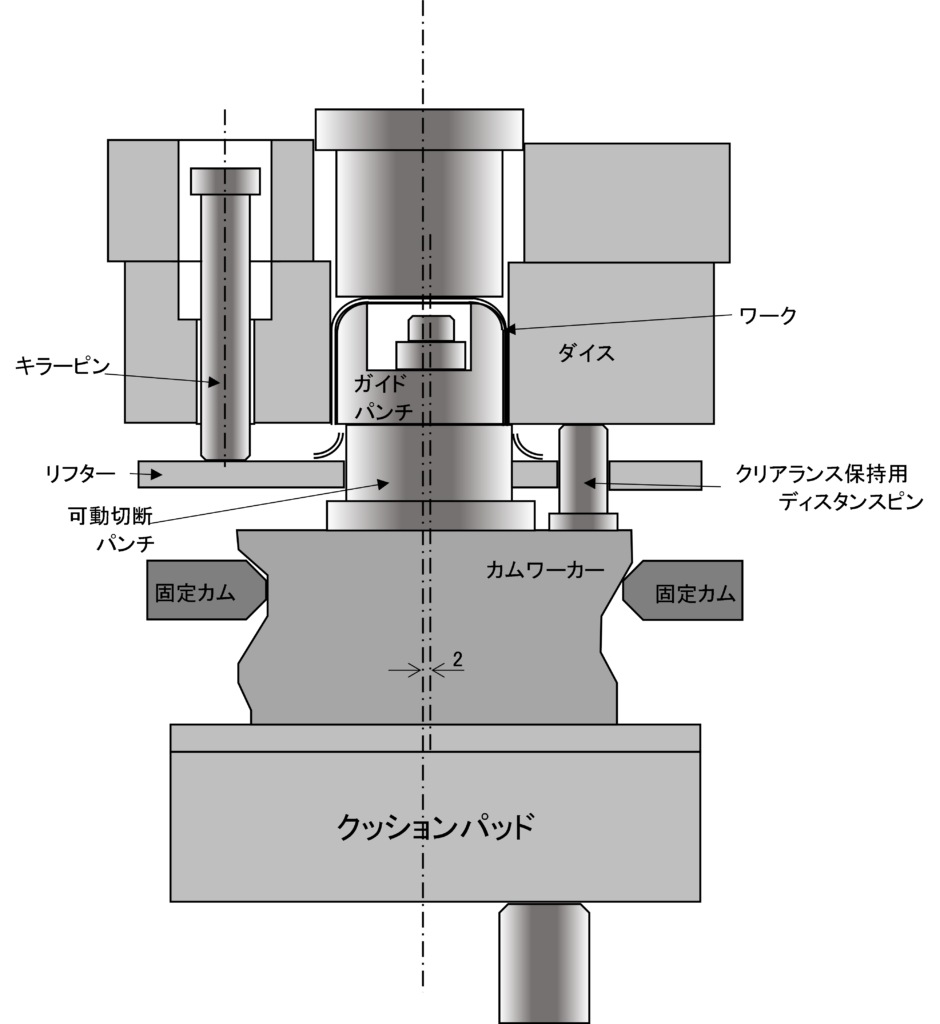

冷間鍛造加工において、加工時に素材の体積は変わらない(打抜き等が無ければ)ため、金型で成形すると、素材が金型の空間に移動・充填される事で成形されます。鍛造加工で、複雑な形状に成形を行う場合には、複数の工程に分けて加工を行う事で荷重が押さえられ成形が容易にすることができます。場合によっては、素材に予備成形を掛けて材料の流動を促す事で成形を容易にする工程を入れる場合も有ります。鍛造加工において、加工開始時に大きな荷重が掛かりますが、予備成形を掛けておくことで荷重を下げることができ成形性が向上します。

また、成形時に掛けた荷重は、金型内で外に広がる方向に換わりに金型のダイスには加工都度応力が加わります。これが繰り返されると頑丈なダイスでも割れが発生する事もあり、ダイスは常に圧縮応力が加わる様に焼嵌め等を行い加工圧に耐えるダイス構造とする事も必要です。

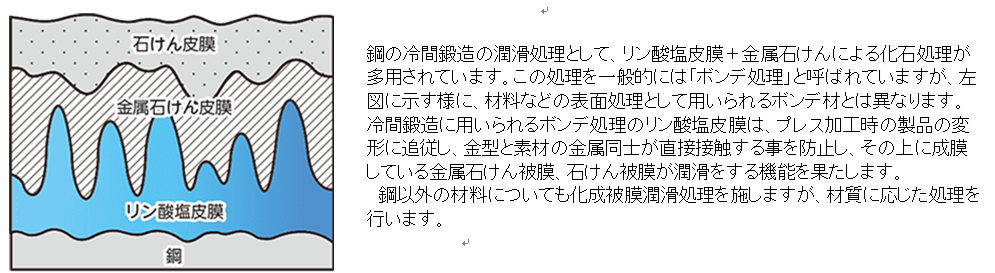

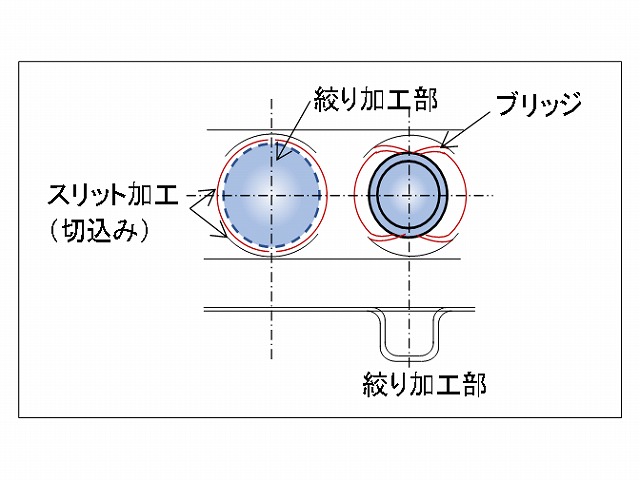

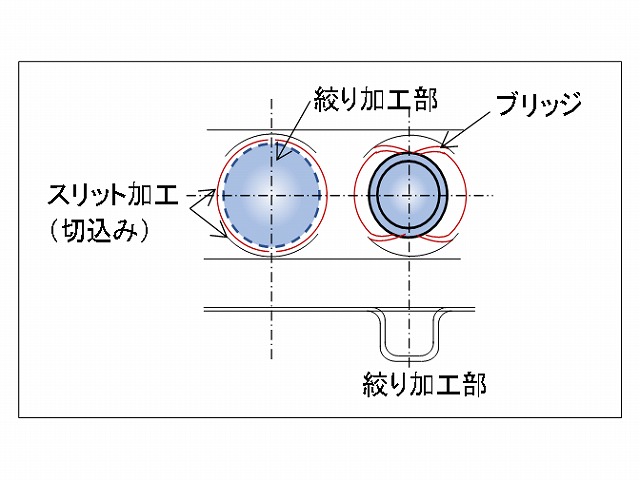

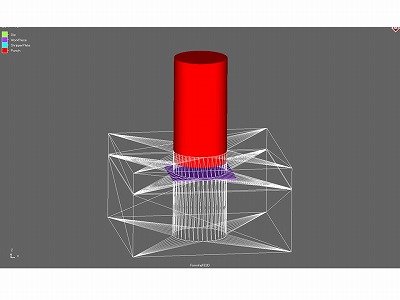

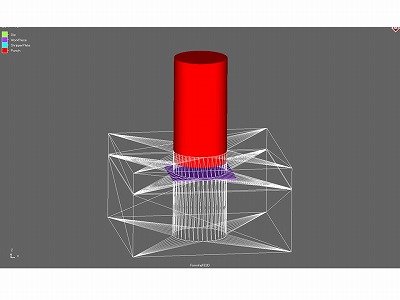

型鍛造加工に限らず、プレス加工では潤滑処理(油)の活用が重要となります。単純な曲げ加工ではあまり問題となりませんが、絞り加工となると、パンチ、ダイスと材料の間に加工油が無いと焼付きの発生によりワークに傷が付くなどの不良となります。更に過酷な加工を行う鍛造加工では潤滑処理が重要となります。下図に鍛造加工時に施すボンデ処理(金属石けん処理)の例を示します。このボンデ処理は主に塊状の素材を鍛造加工する際に用いられます。

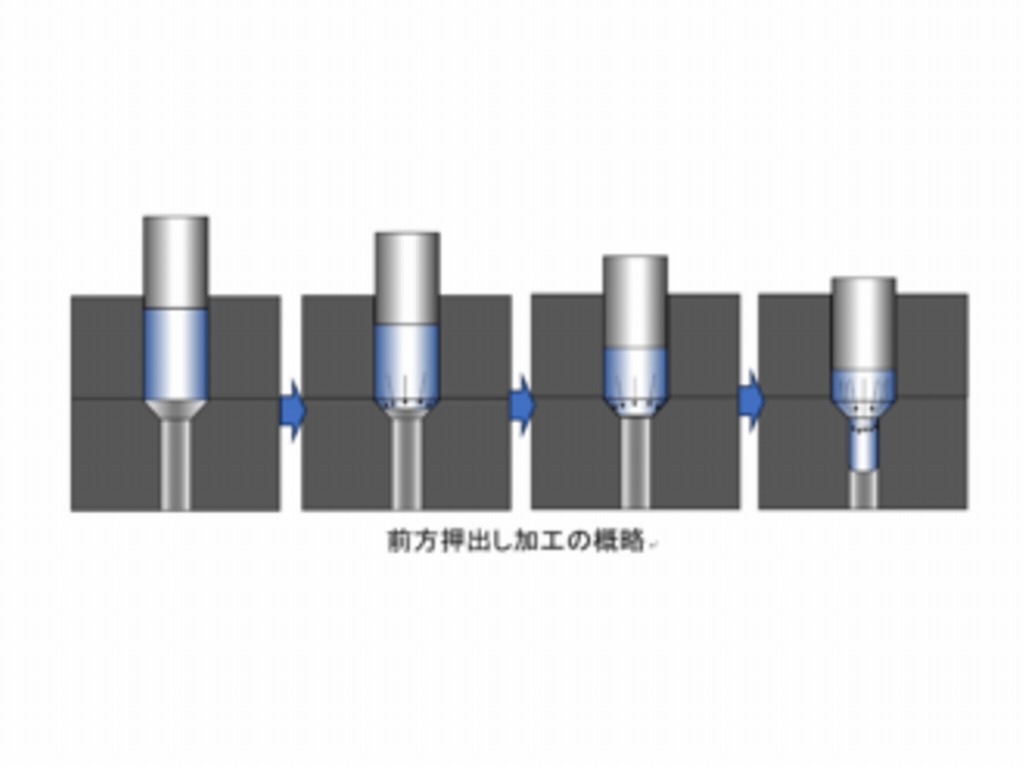

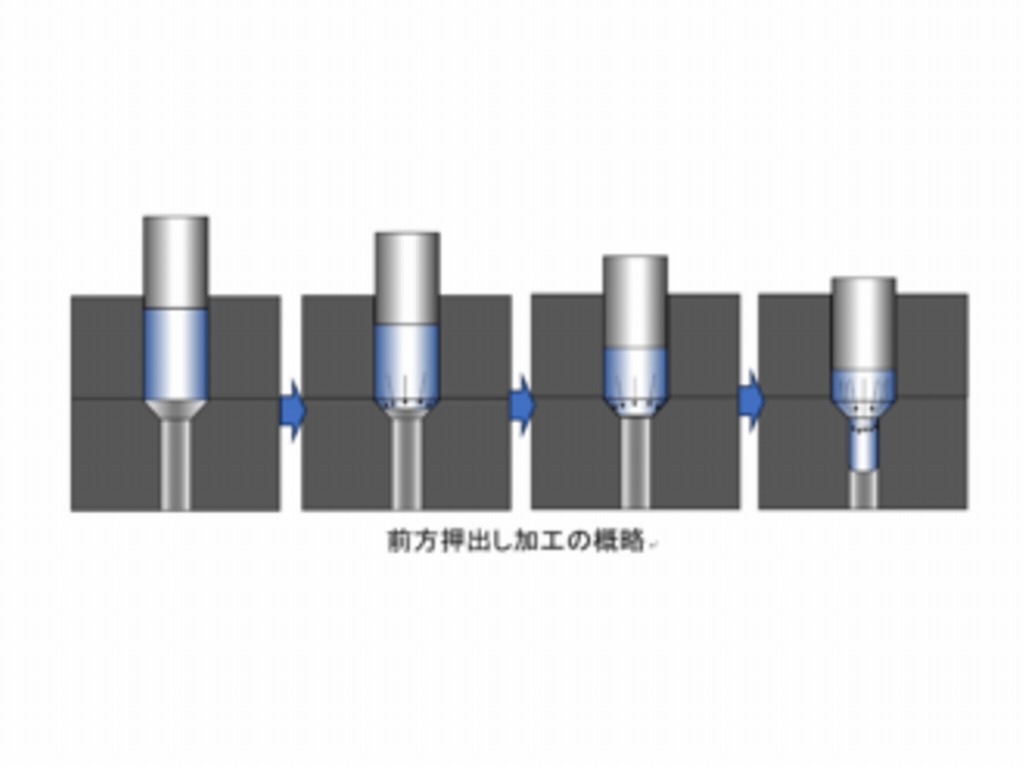

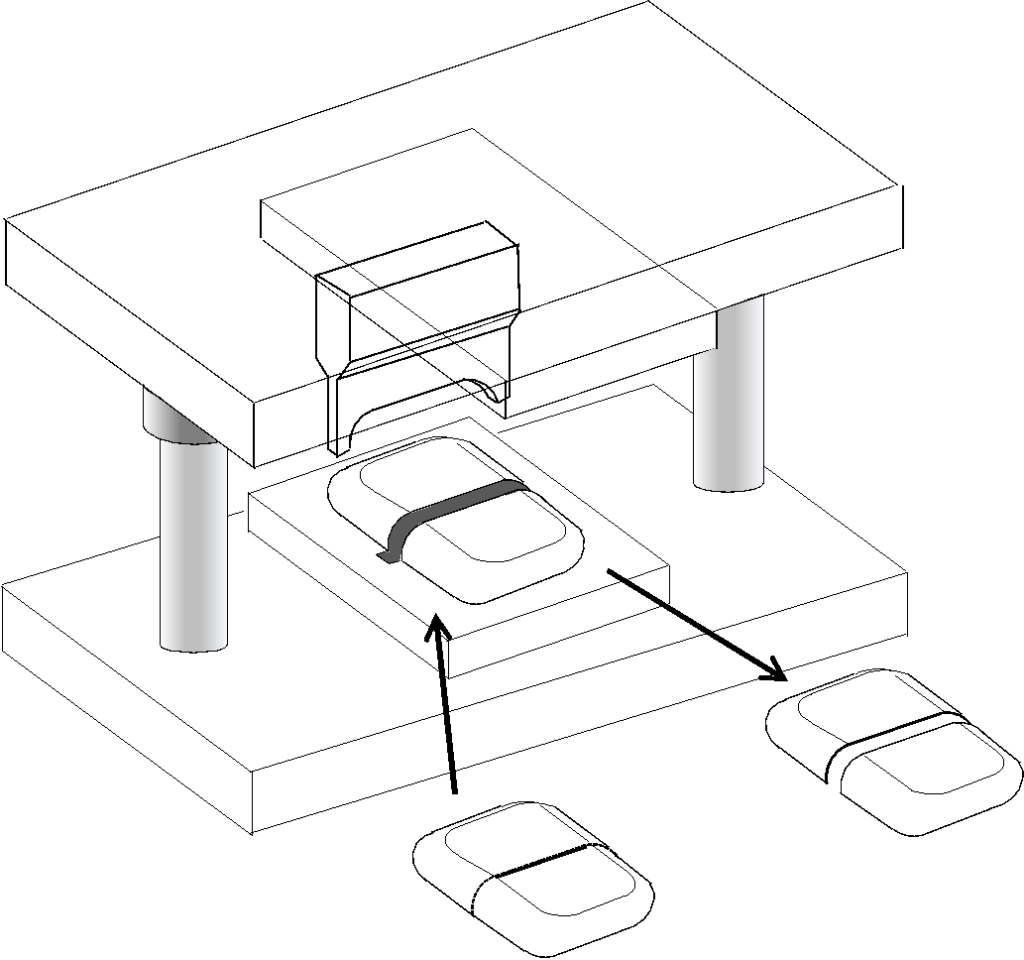

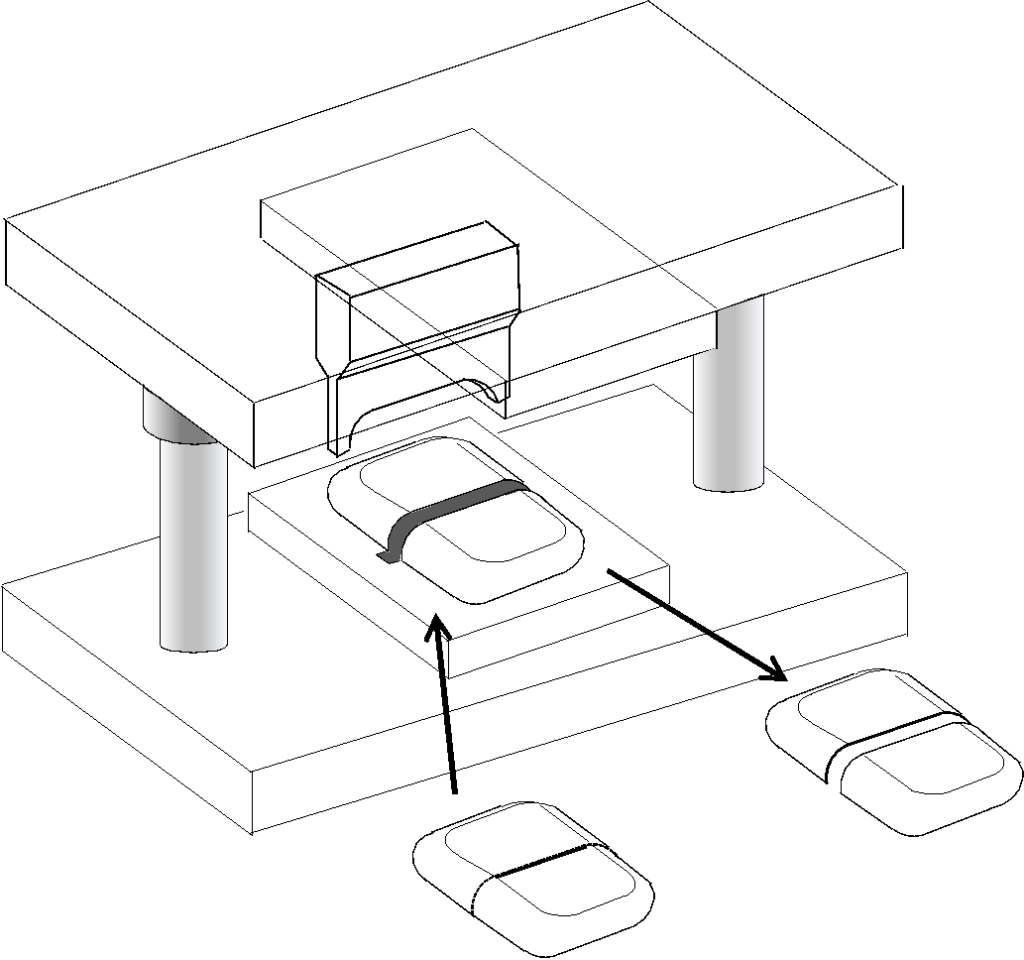

前方押出し加工では、塊状の素材に荷重を掛ける事で、荷重を掛けた方向と同一方向(前方)に成形される加工方法です。下図に様に塊状の素材にプレスをしていくと、素材は金型の形状に沿って前方へ成形されていきます。その際の材料素材の流れを矢印で表現しています、成形が進むにつれ、材料は中央部に集まり、更に小さいダイスに入っていきます。この際に材料の組織が切られる事無く成形されていきます。この組織を鍛流線や、ファイバーフロー(下写真を参照)と呼びます。切削加工では組織を削りとり形状をつくりますが、鍛造加工の場合には、組織が切れずに成形されますので、切削部品に比較し強度の高い製品を実現する事ができます。

今回は、プレス加工:冷間鍛造(前編‐前方押出し、後方押出し)について解説しました。

当サイトでは、この他にもプレス金型・プレス加工に関するコラムを多数掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

プレス金型の設計やプレス加工のことなら、プレス加工をはじめとする金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

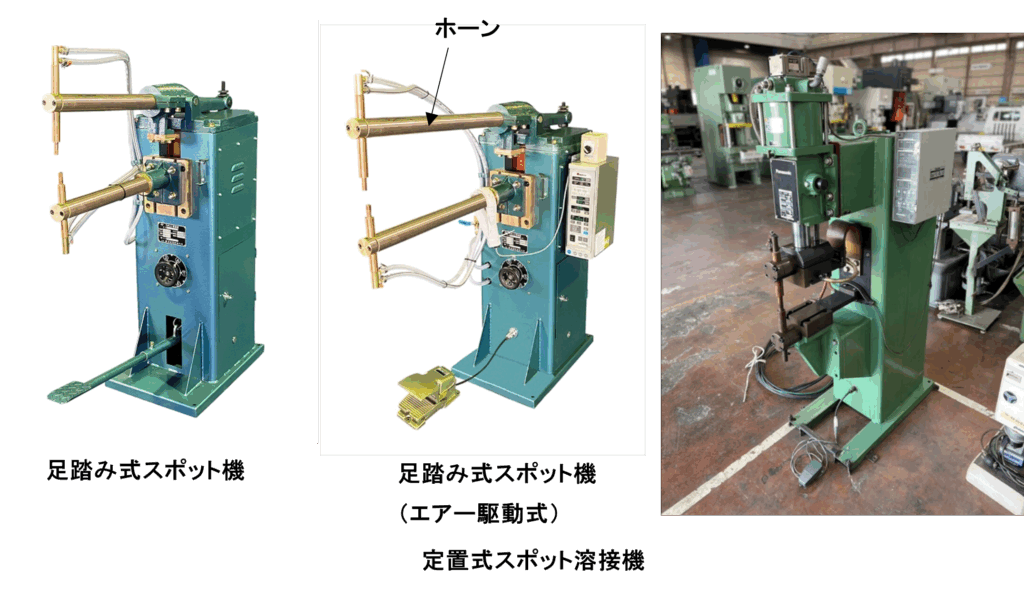

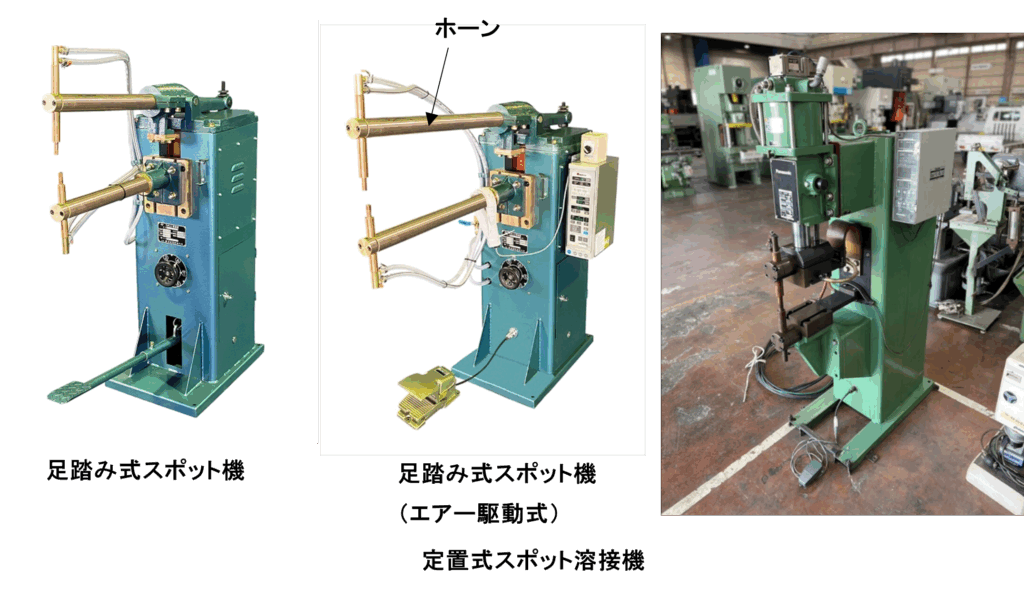

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

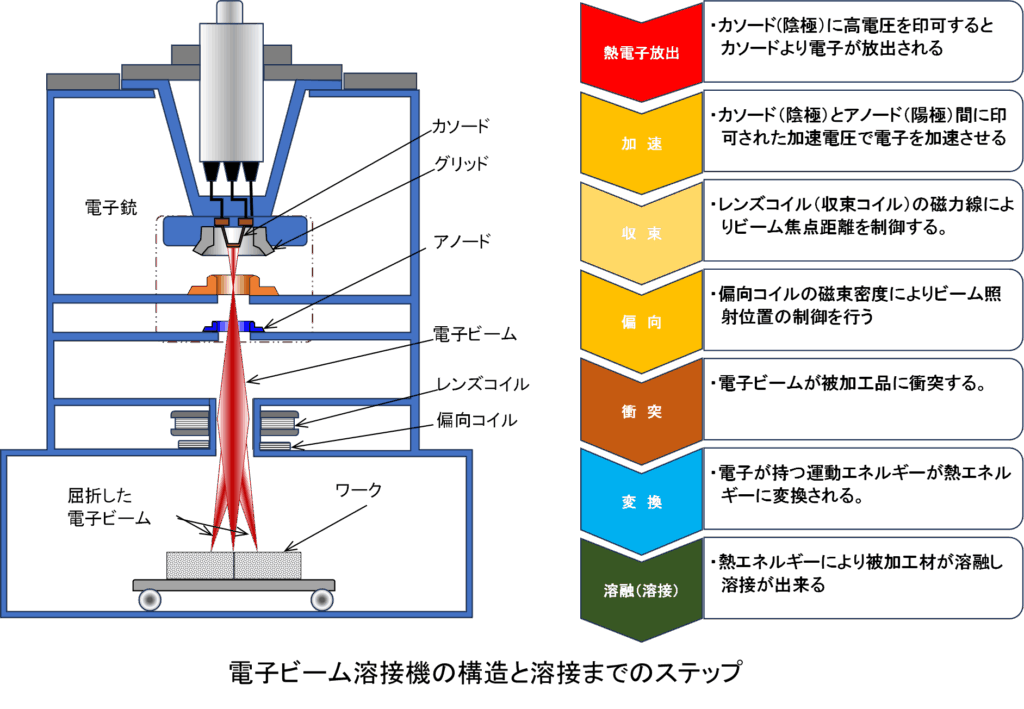

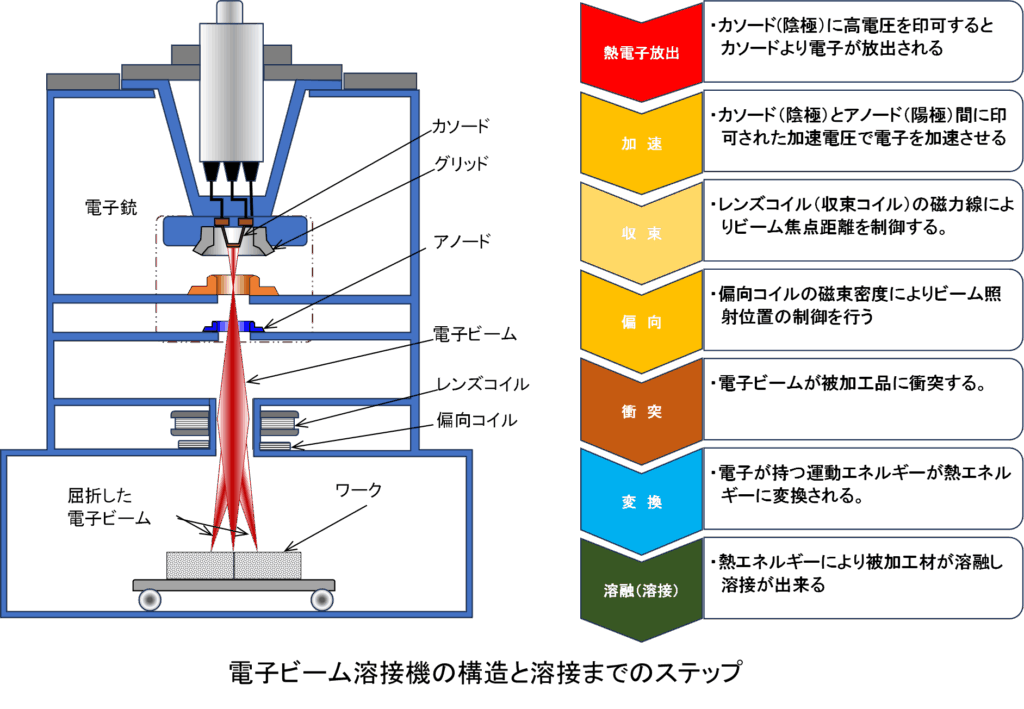

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

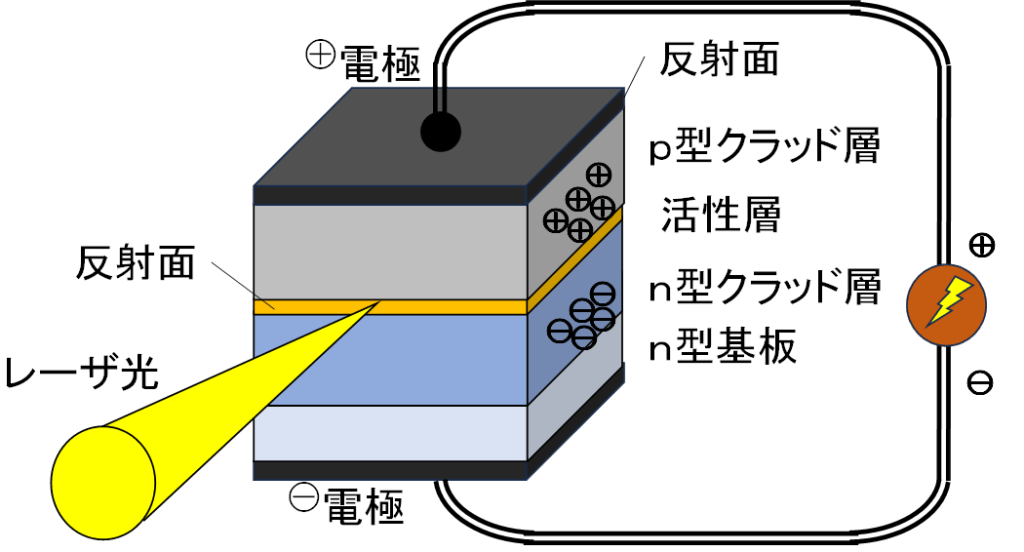

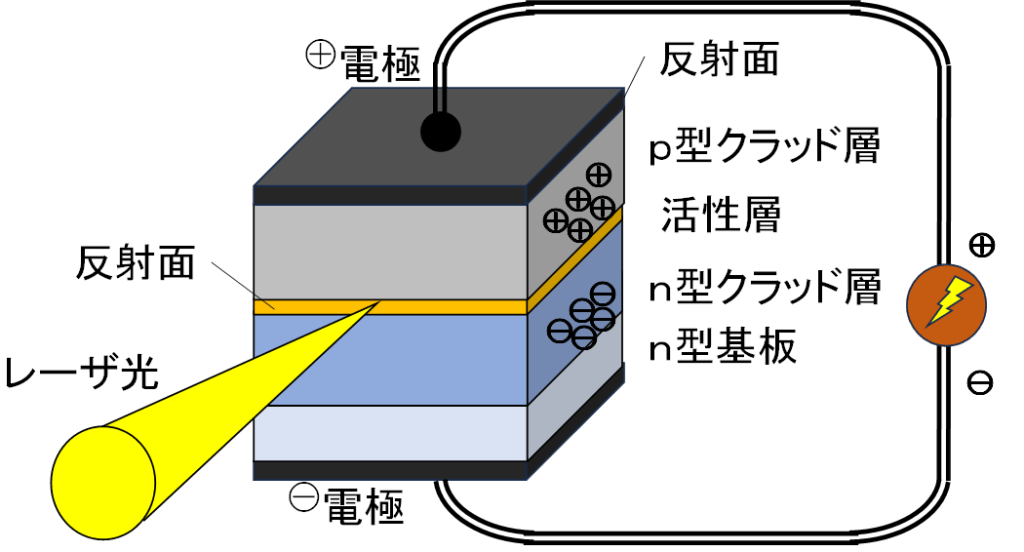

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

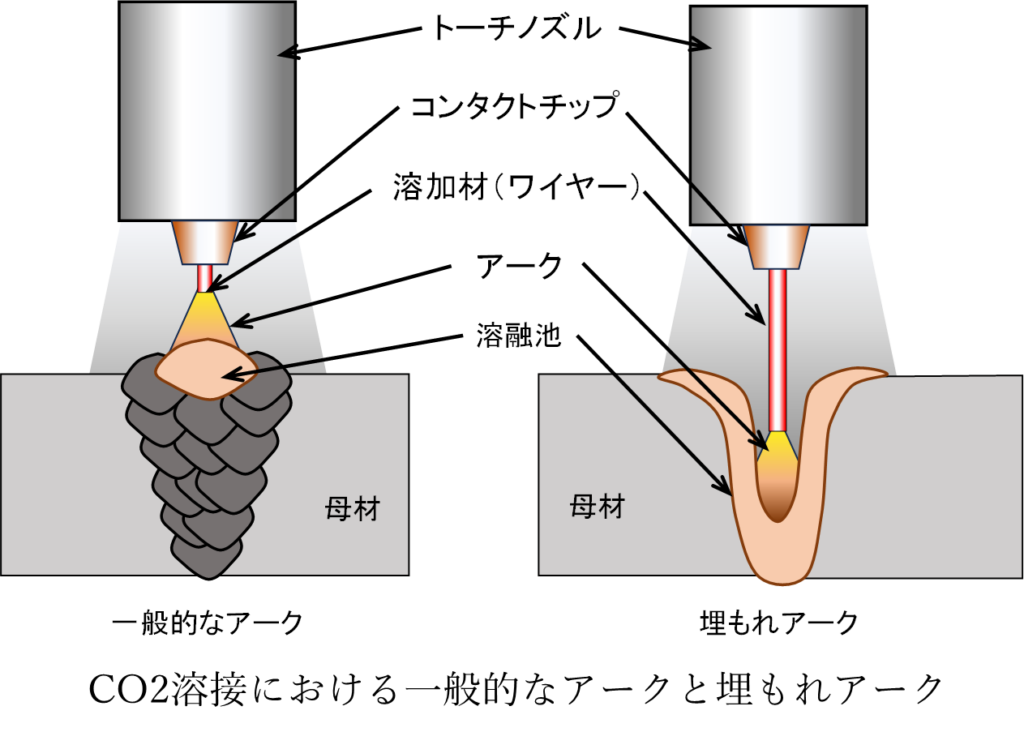

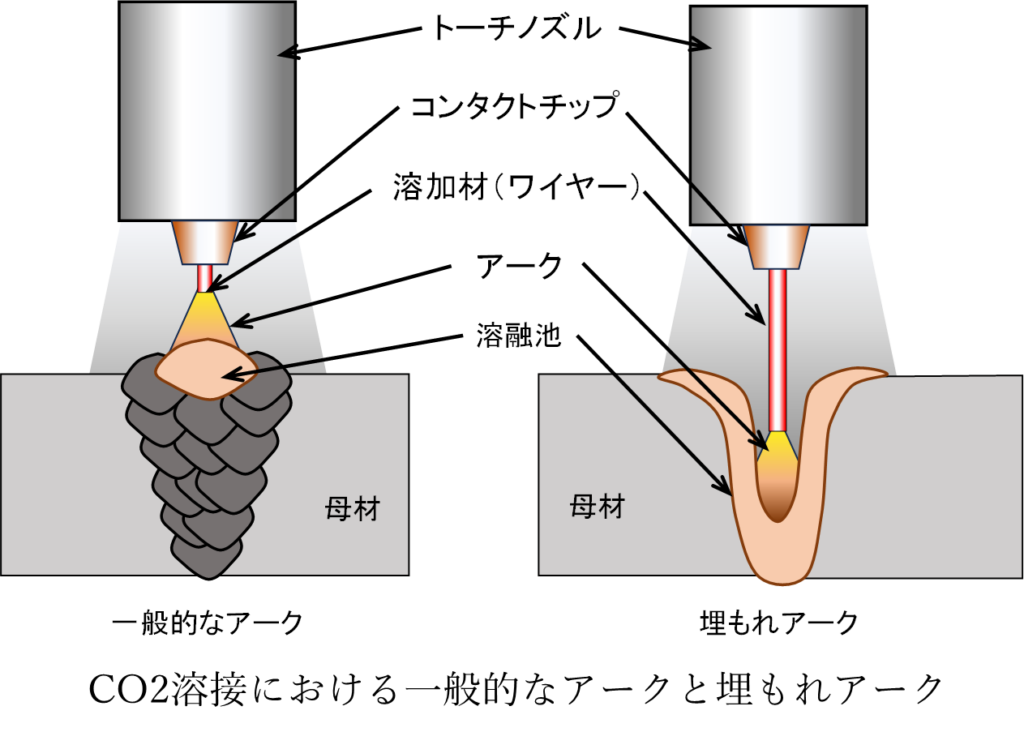

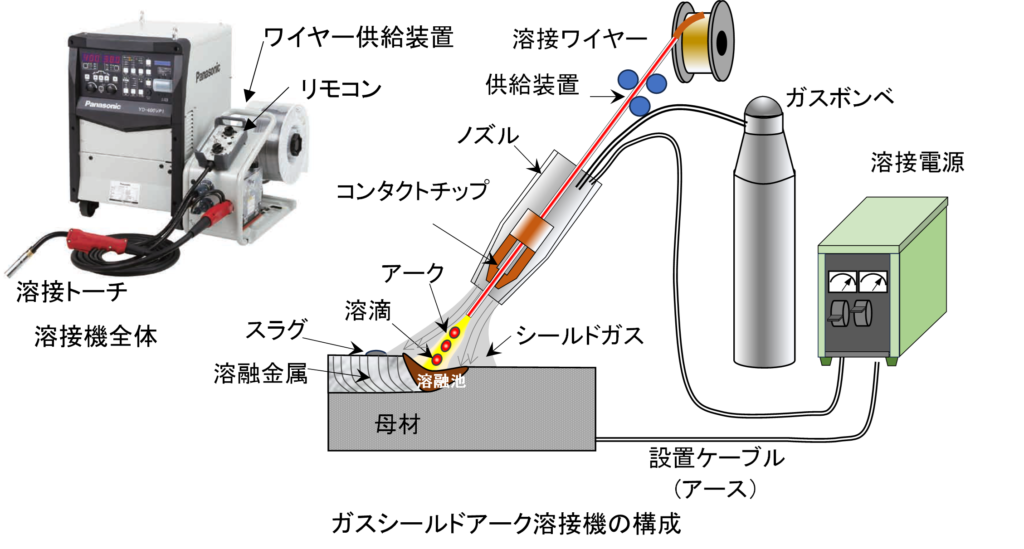

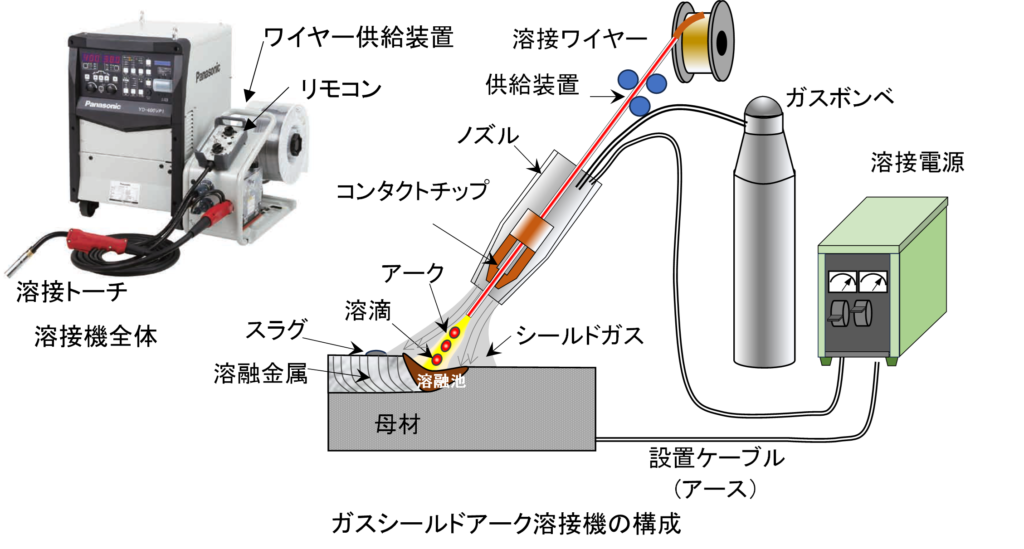

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

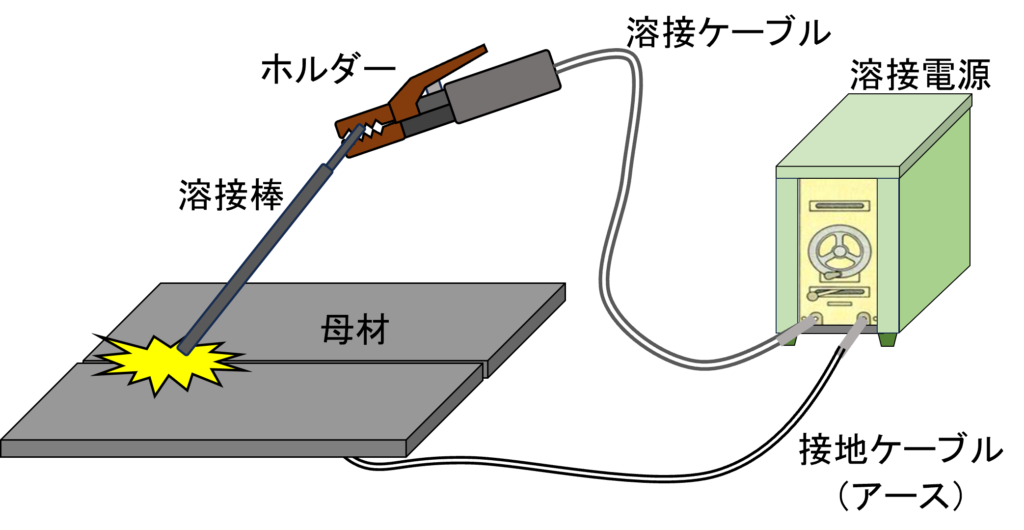

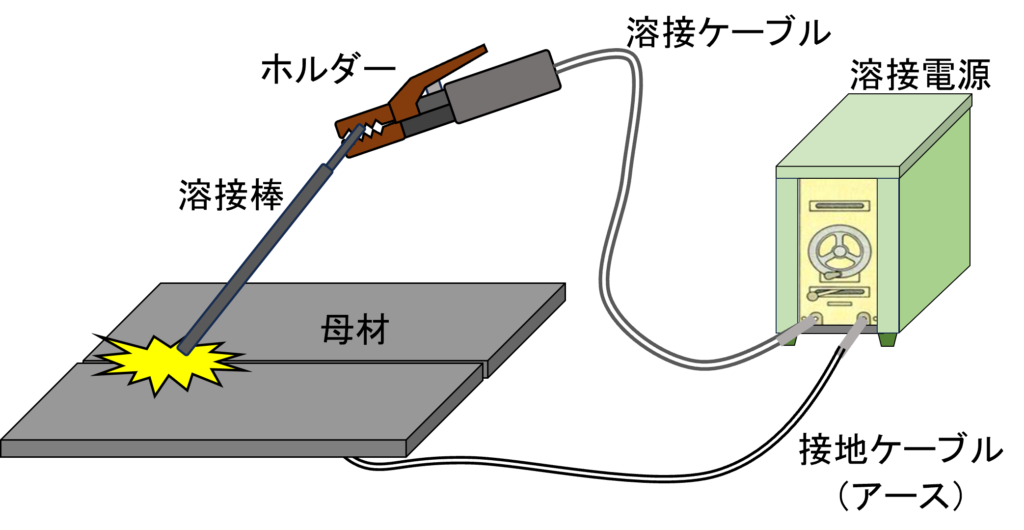

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

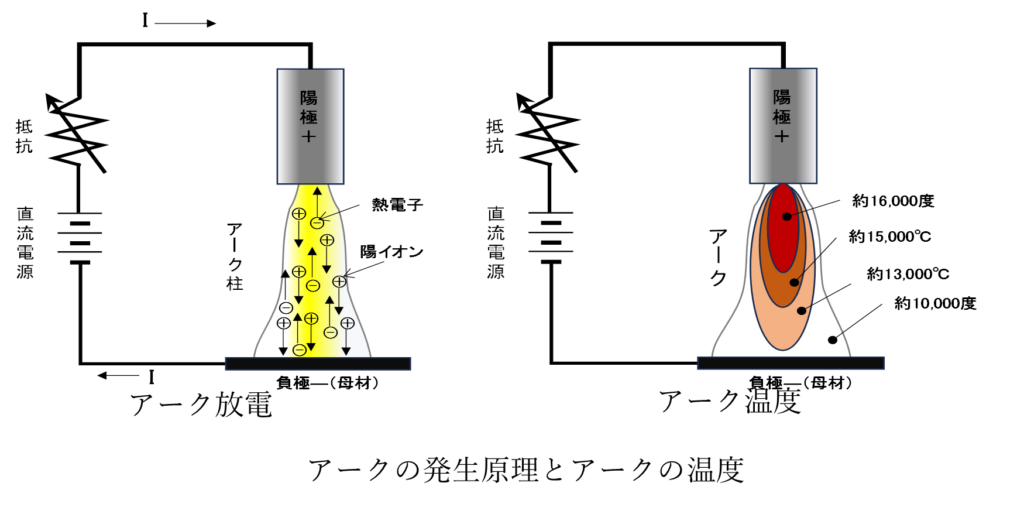

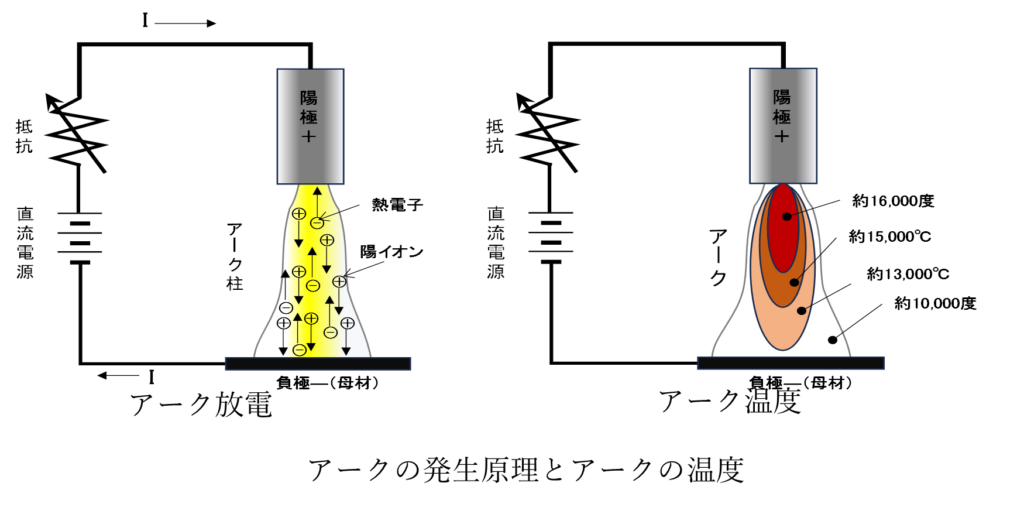

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

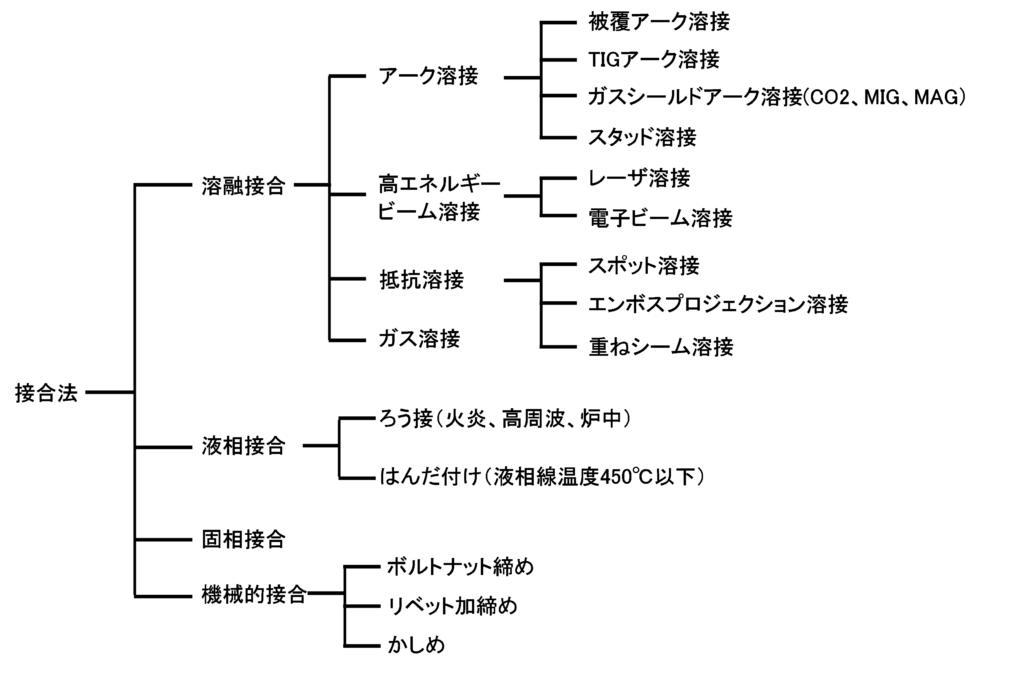

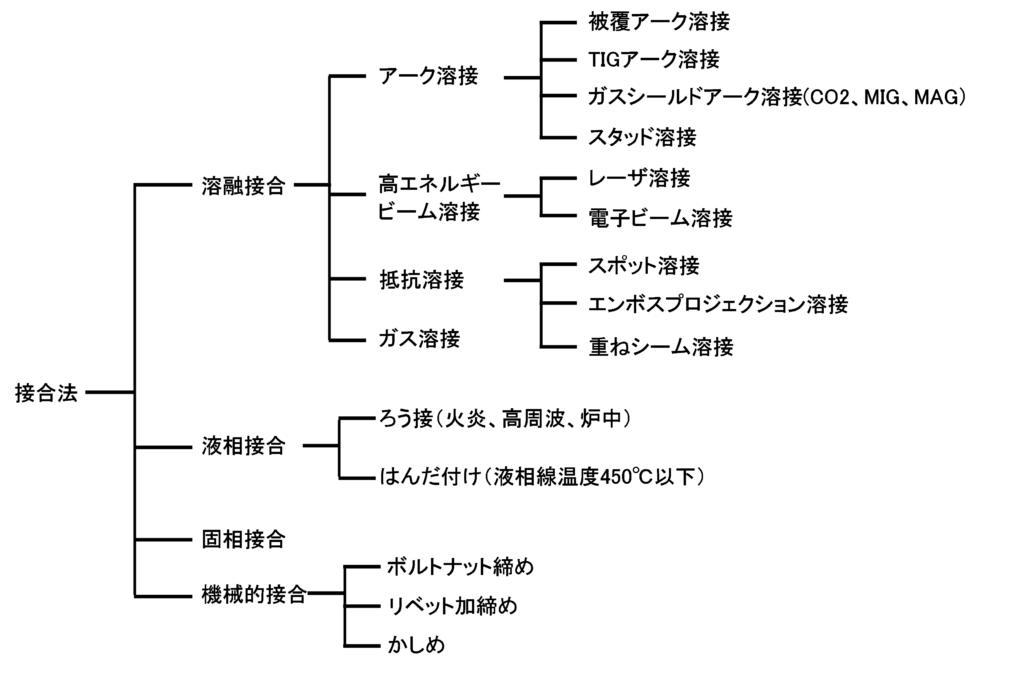

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

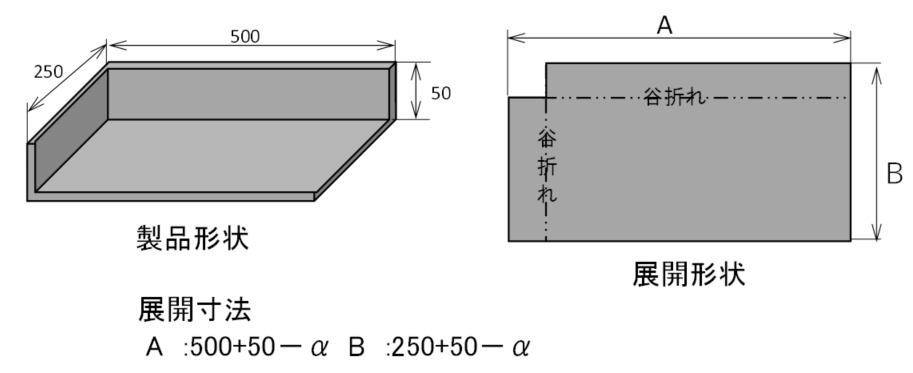

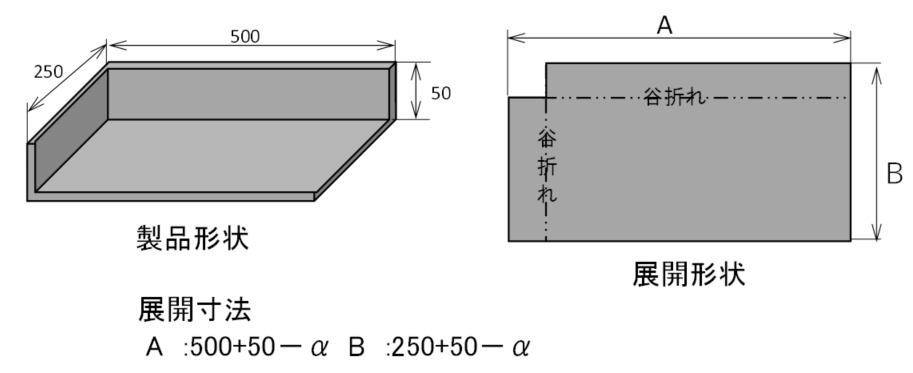

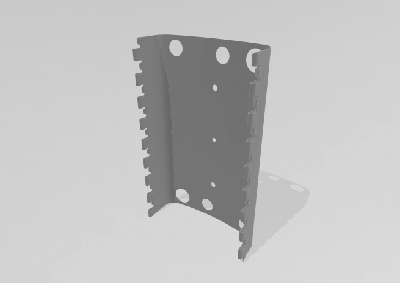

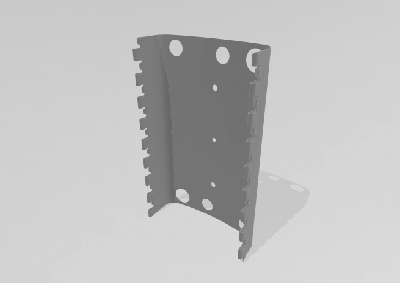

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

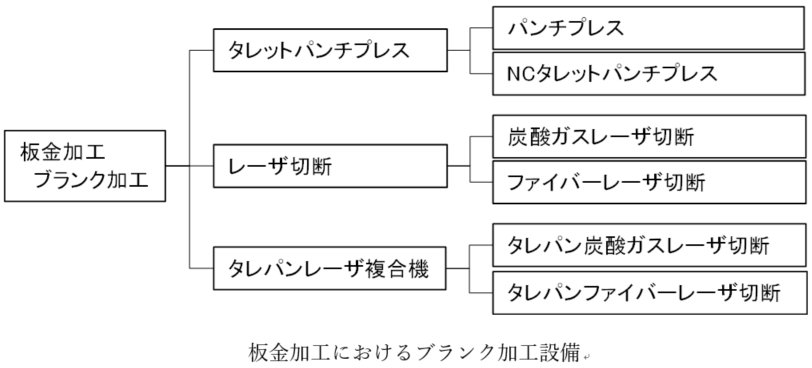

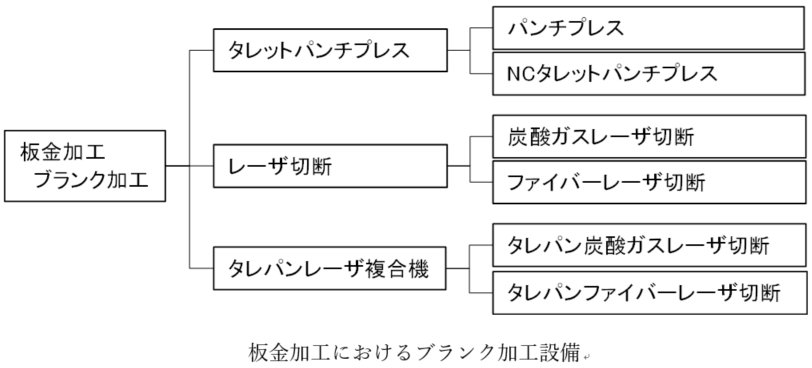

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

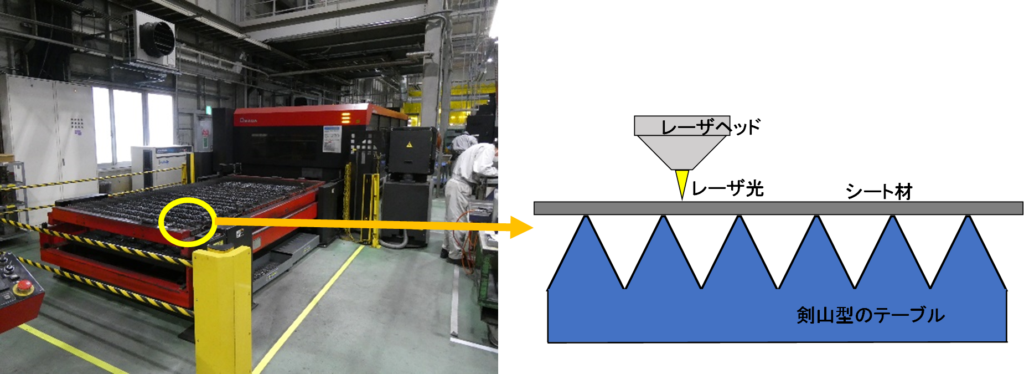

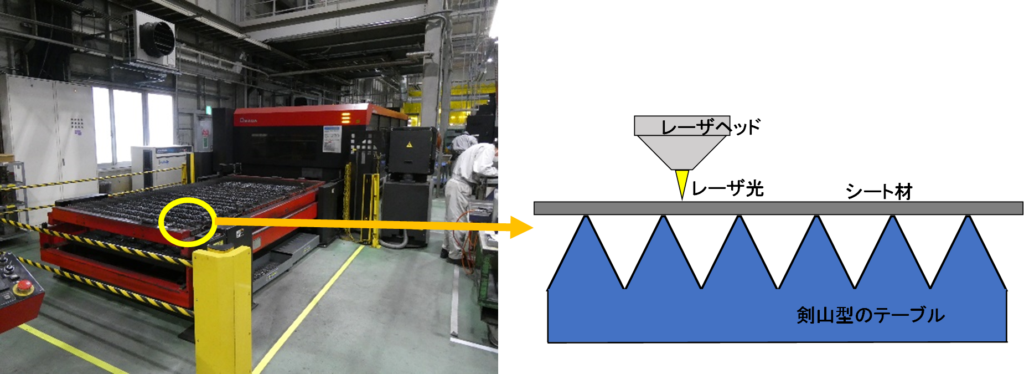

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

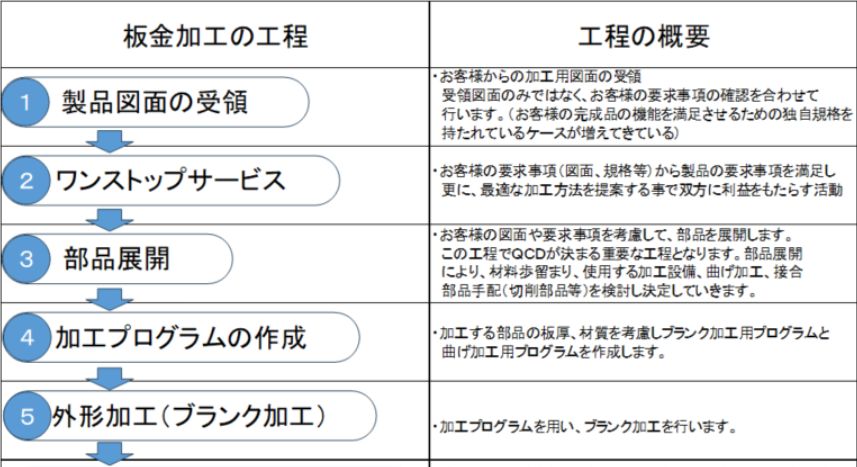

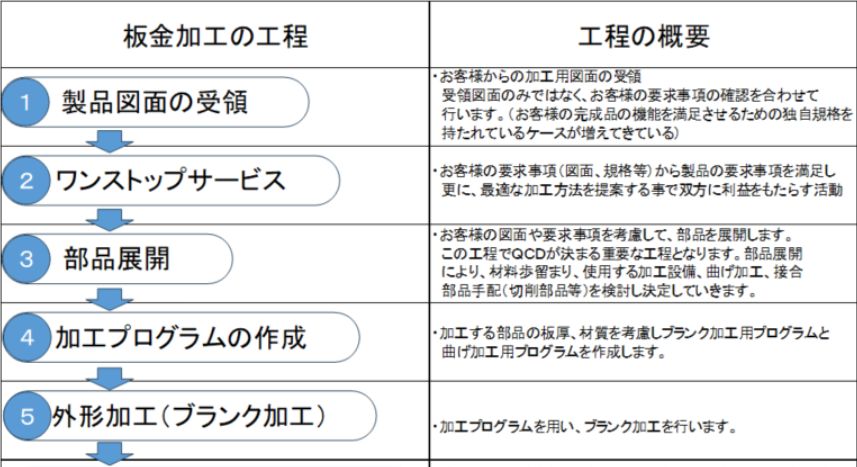

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

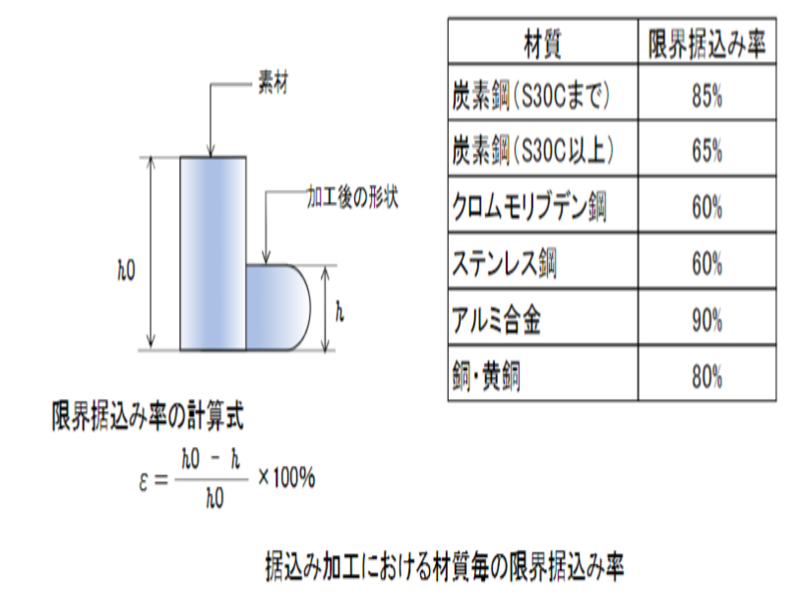

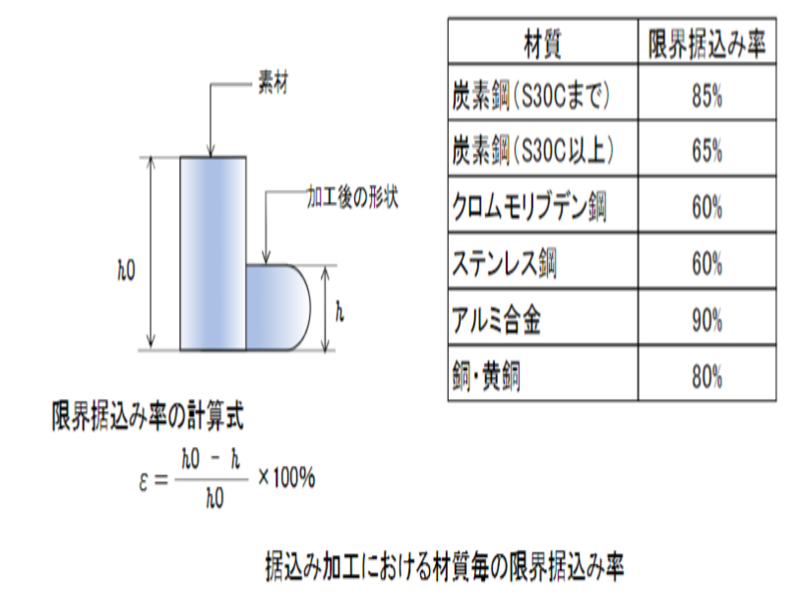

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

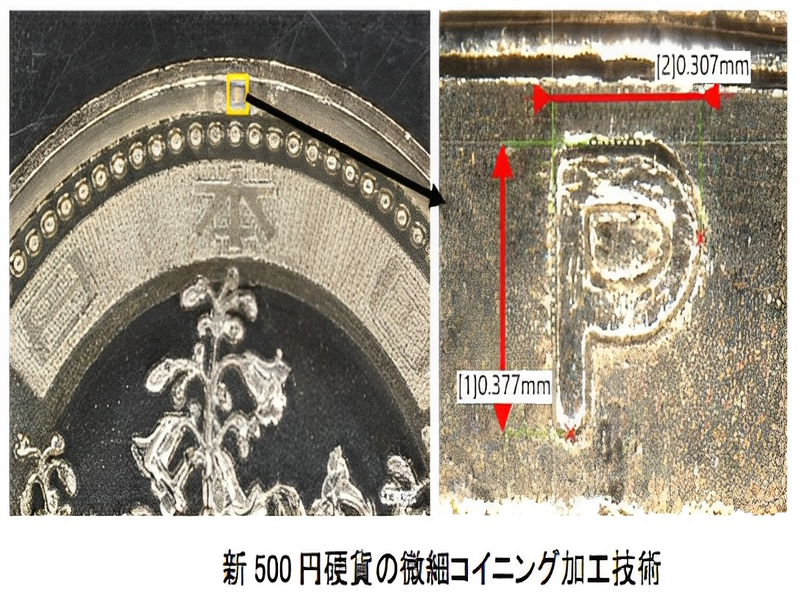

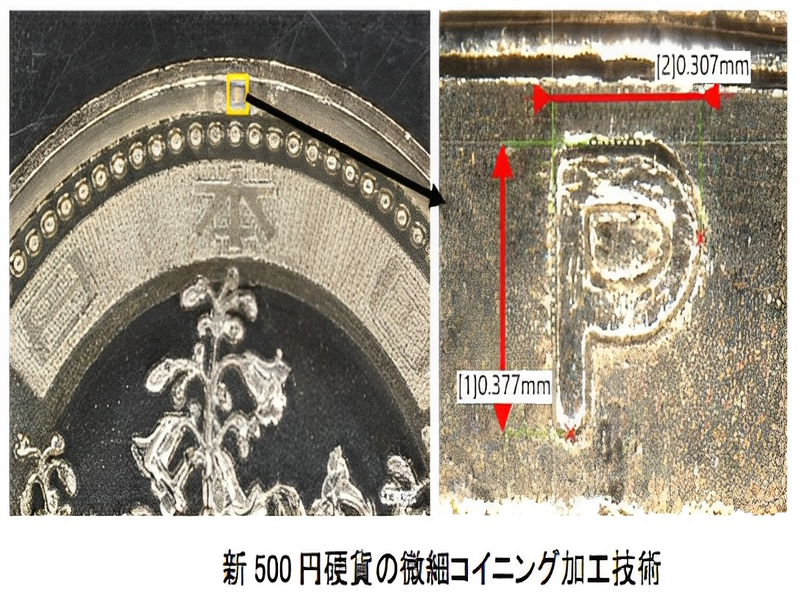

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

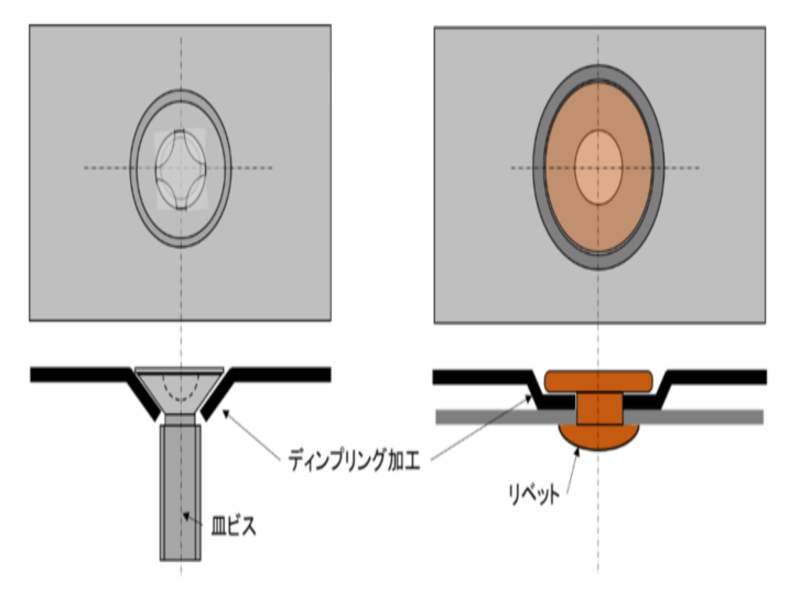

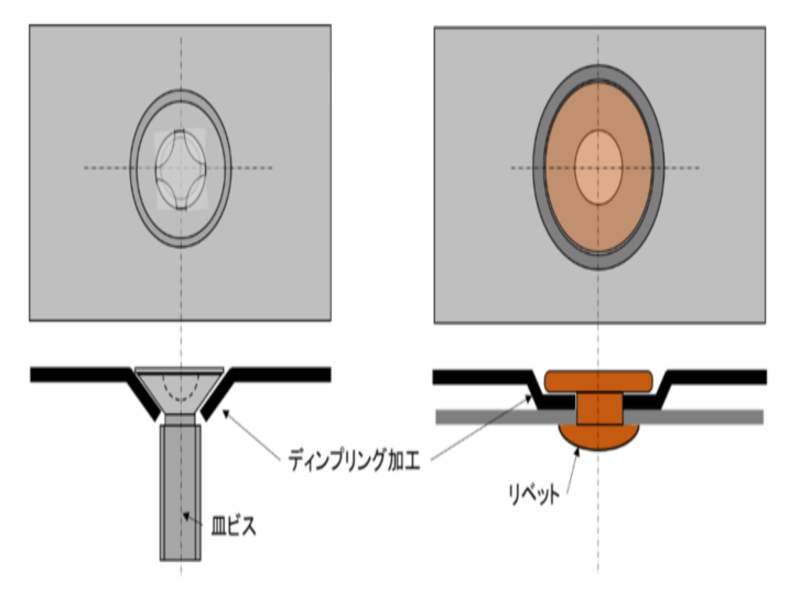

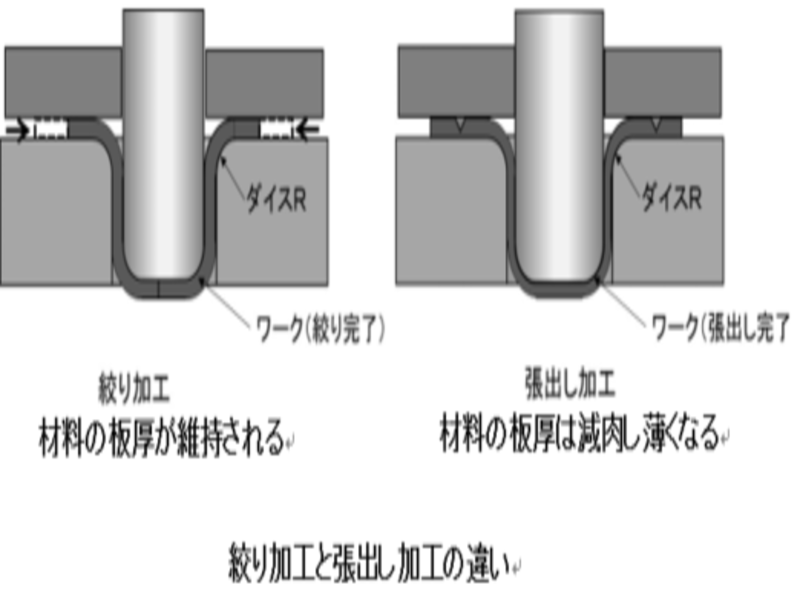

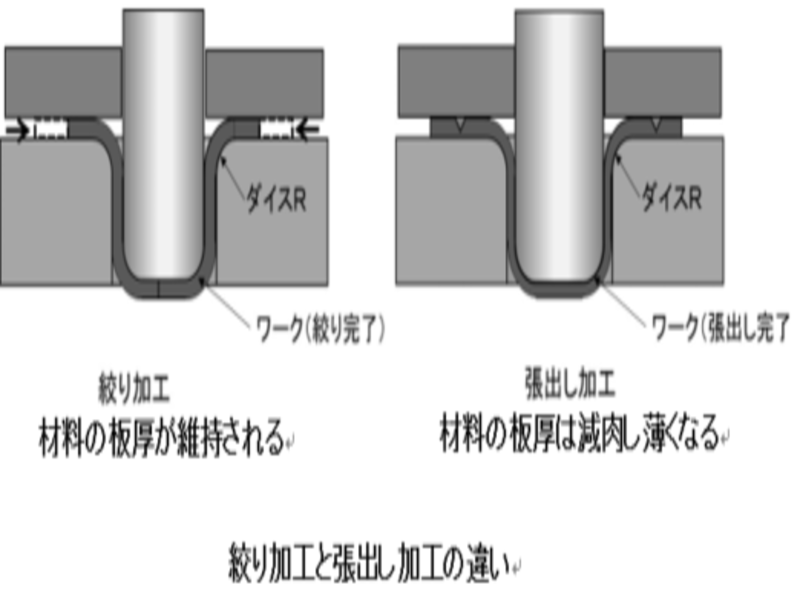

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

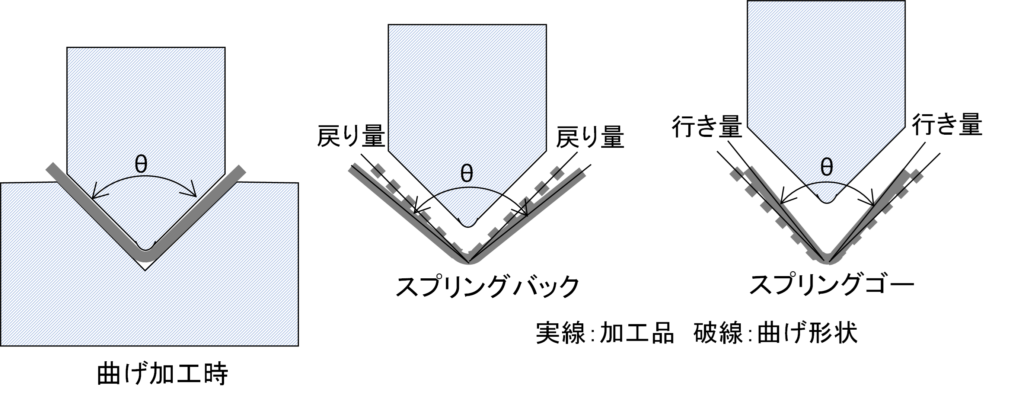

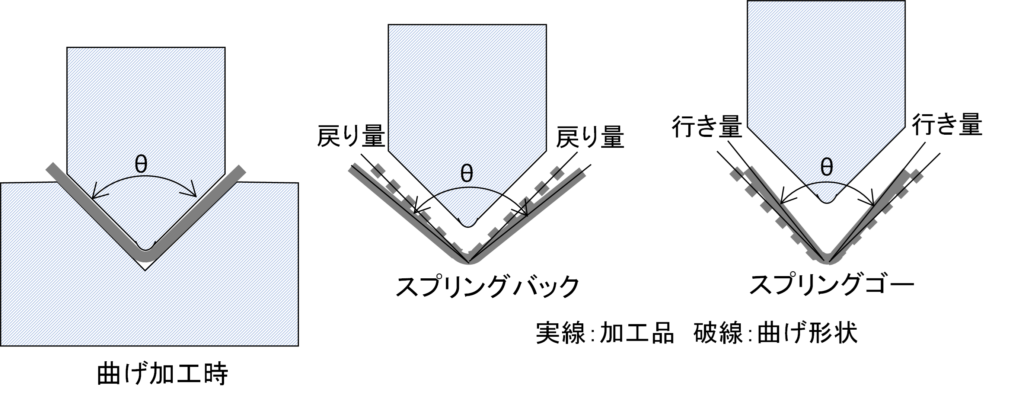

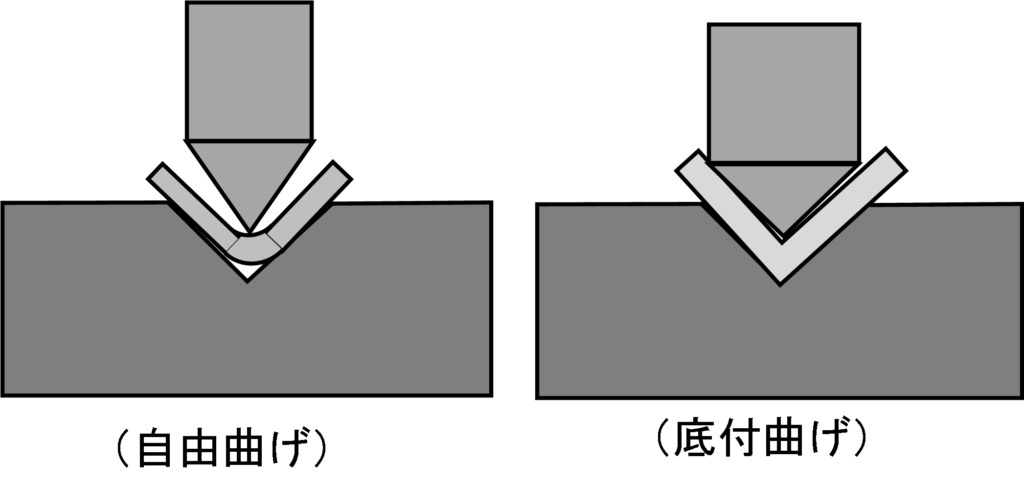

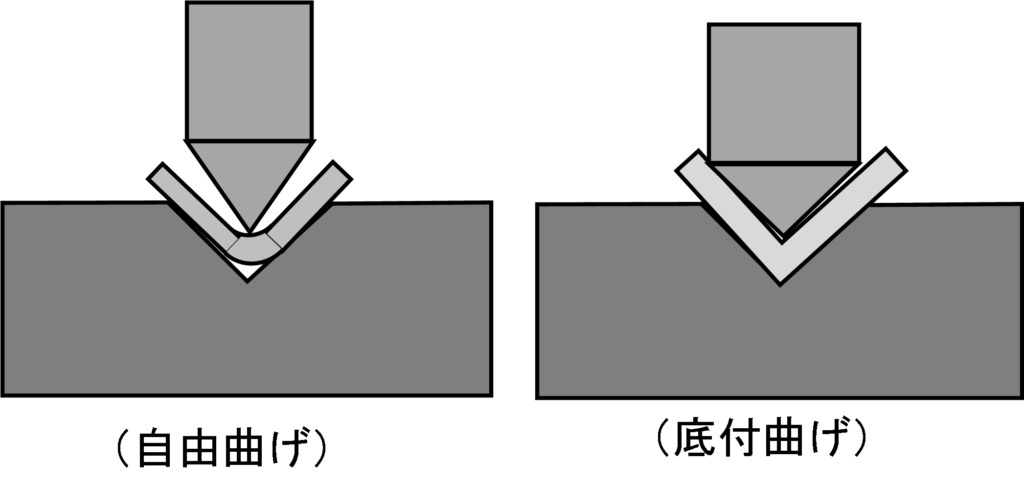

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

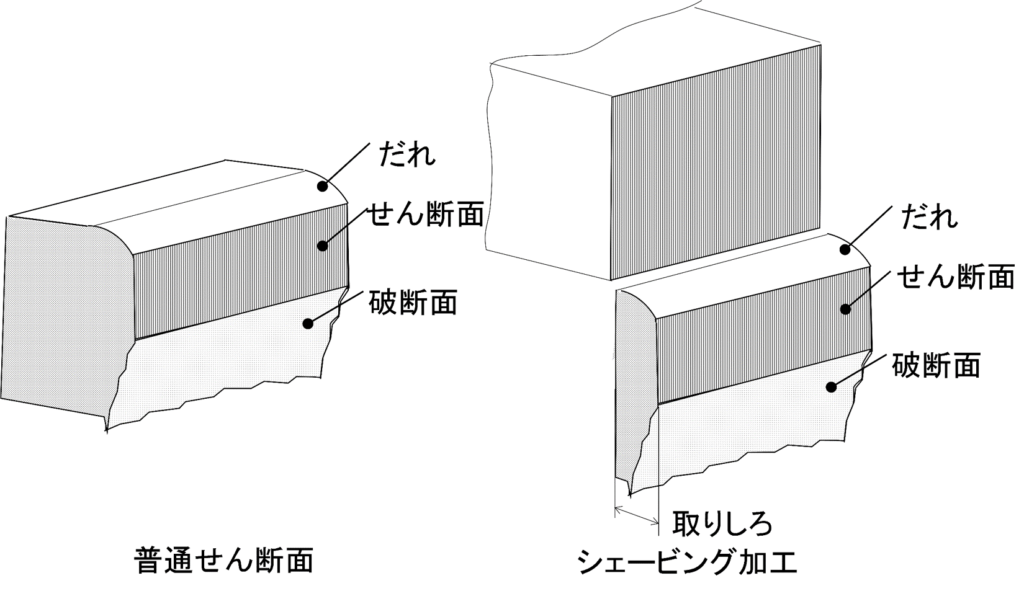

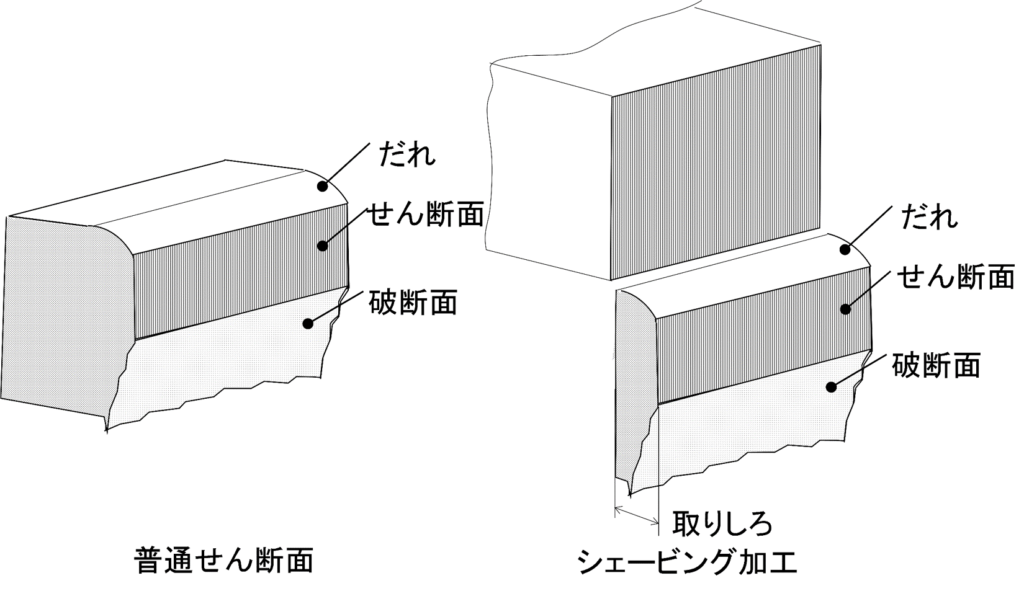

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

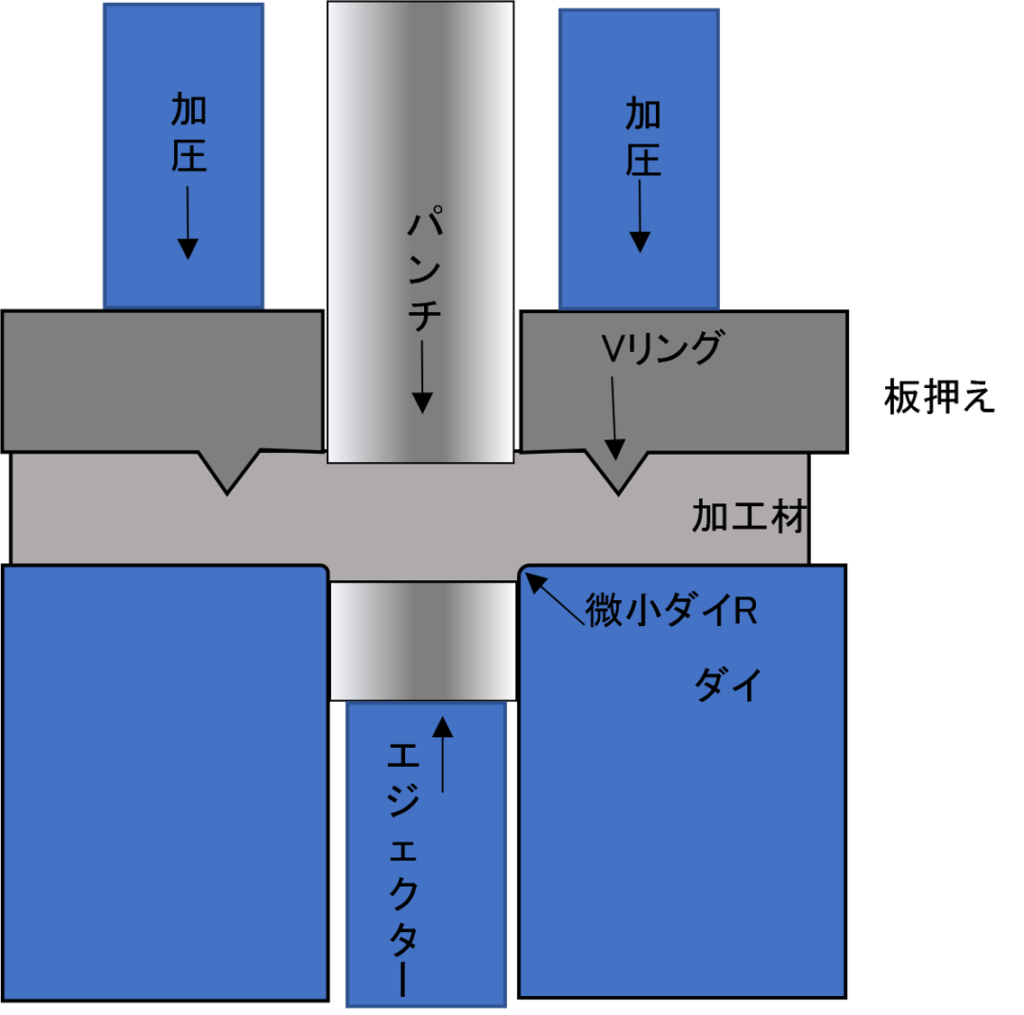

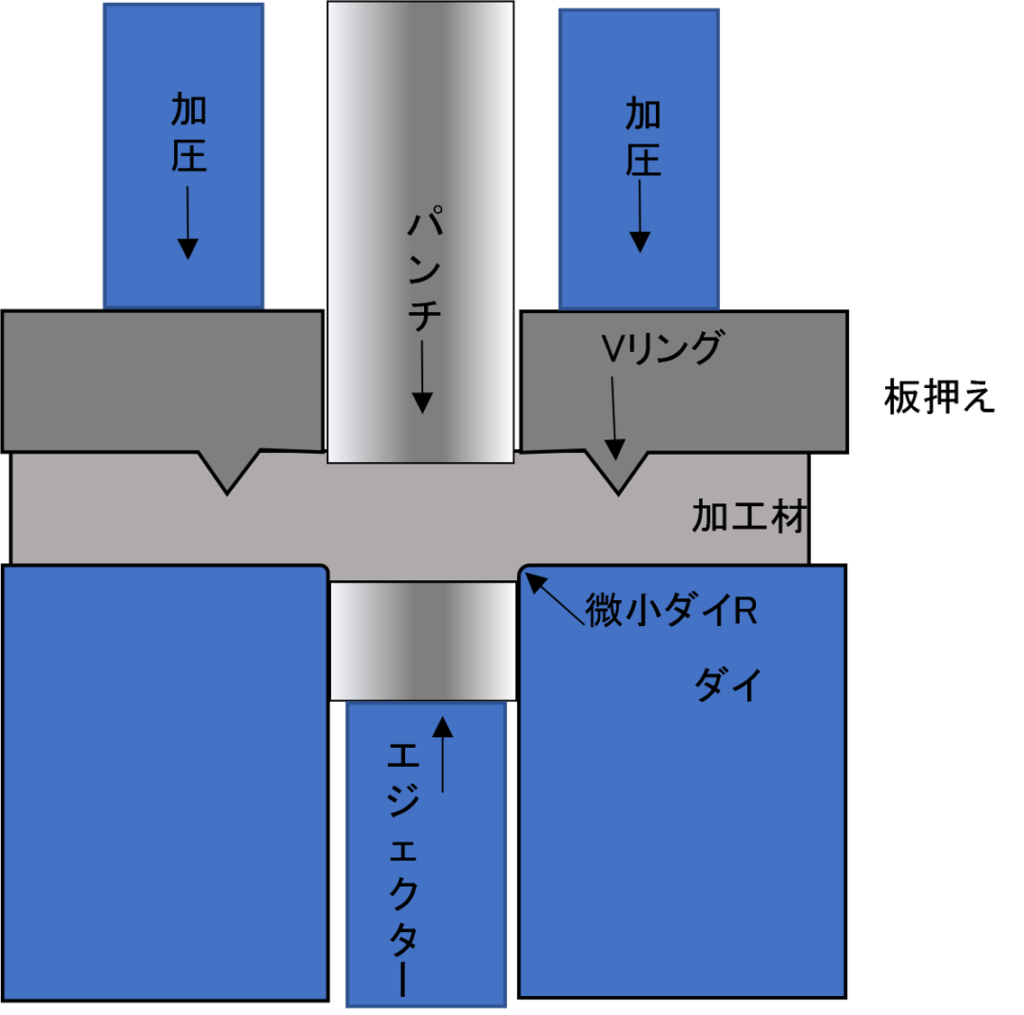

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。