板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

前回の技術コラムでは、スポット溶接の概要と三大条件について詳しく解説させていただきました。

まだご覧になっていない方は、ぜひ下記リンクよりご確認ください。

前回の記事を読んでおくと、今回のテーマの理解がさらに深まります。

1)スポット溶接時の母材毎の注意点と溶接状態の判定

スポット溶接は接合したい材料を重ね合わせ、大電流を一気に流しながら加圧すると、材料内で発熱(ジュール熱といいます)が起こり、この熱により母材を溶かし接合します。このため、通電抵抗が高く熱伝導率の低い材料は比較的容易に溶接ができ、通電抵抗が低く熱伝導率が高い材料は溶接が難しい材料となります。

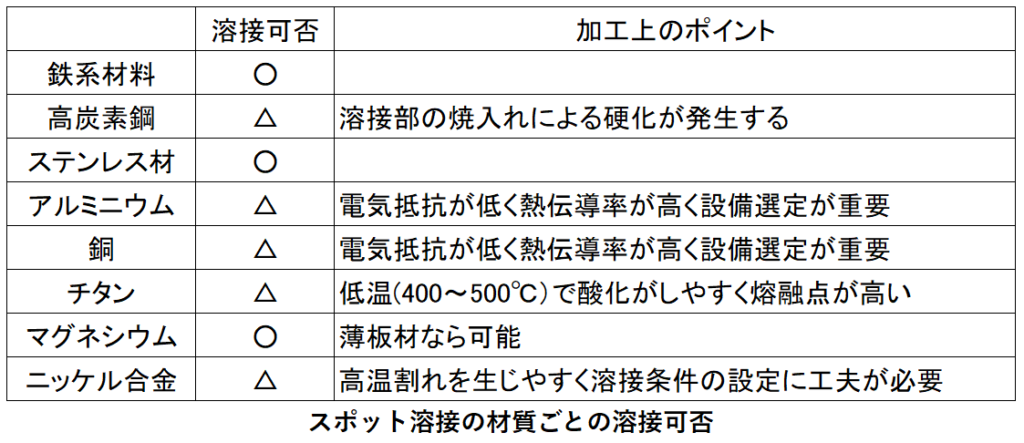

下表は、主な母材とスポット溶接で加工時のポイントを記載したものになります。鉄系材料(軟鋼板)は容易に溶接ができる材料になりますが、同じ鉄系の材料でも高炭素鋼になると、接合したときの焼入れ効果により接合部の硬度高くなり、高い荷重が加わるとHAZ部で破損することがあります。この様な場合には、スポット溶接後に余熱を掛けてゆっくりと冷ます焼き戻し加工を施す等の溶接条件の設定が必要となります。

また、アルミニウム系の材料においては、電気抵抗が低く、熱伝導率が高いため比較的容量の大きい溶接機を準備する事と、インバータ方式やコンデンサ方式などの短時間で大電流を流すことのできる設備が必要とります。銅材もアルミニウム材と同じことが言えますが、銅の場合には基盤や電池の端子との接続などの電装部品への接続に採用されることが多いようです。また、チタン、マグネシウム、ニッケル合金のスポット溶接は可能ですが材料特性を考慮した接合条件の設定が必要となります。

スポット溶接では、テストピースを用いた破壊検査が多く用いられており判定基準には日本産業規格を用いられています。破壊検査に使用するテストピースは、生産材と同一ロットのものを準備します。下表は、日本産業規格に記載されている鋼材のナゲット径又は溶接径の判定基準になります。溶接条件を設定したのちにテストピースなど(製品を用いた判定が望ましい)を用いて破壊検査を行い、栓抜けした径を測定し、下表の規格に照らし合わせた評価を行います。下表にはA級からC級までの規格が記載されていますが、取引先と協議の上、規格を設定し基準を満足する条件を設定する必要があります。また、自動車関係では、下表ではなく、自社基準で、板厚毎に設定値を設けている所もあり、この場合に4√t、5√tといった設定で栓抜け径を指示される場合もありますので、受注段階で品質基準を確認しておく必要があります。

スポット溶接の可否では材質と合わせて母材の板厚も考慮しておく必要があります。先にも述べたように、大電流を流し加圧することで接合しますから、厚板の溶接には向きません、設備の能力にもよりますが厚くても3.2㎜同士の組み合わせまでと考えられますし、板厚差の大きい組み合わせでも電極形状の工夫などがされないと接合ができなくなります。

2)スポット溶接の電極材質と電極形状

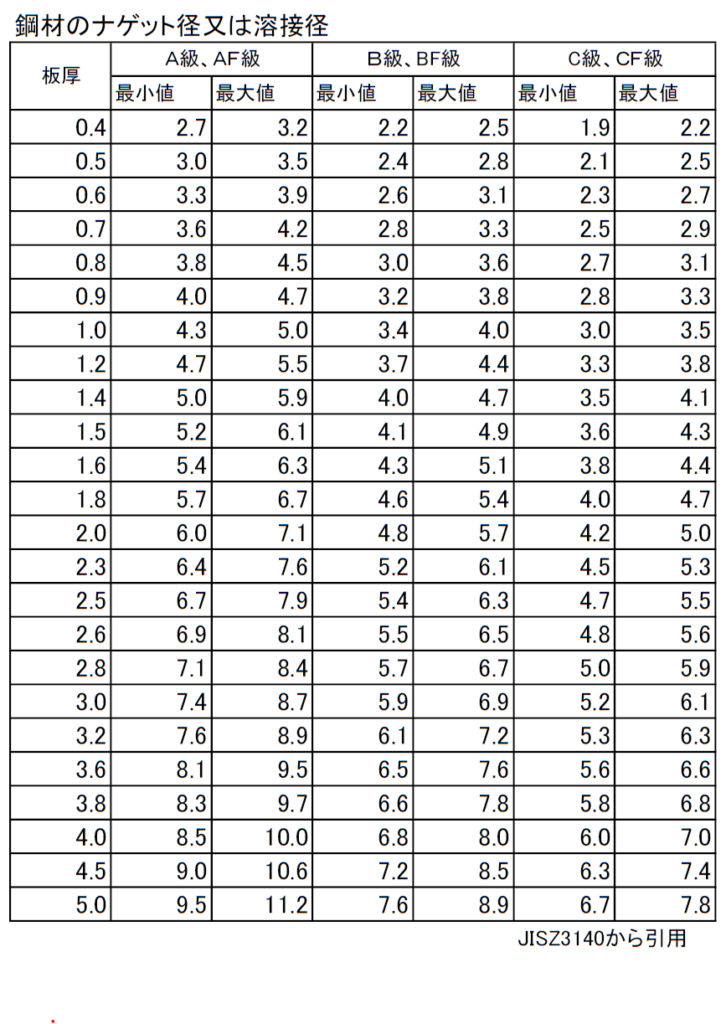

スポット溶接の電極材も接合する材質に合わせ様々なものが市販されています。下表のスポット溶接用電極材質と適用材料には、スポット溶接で使用する電極材質と、接合する材料を記載しています。中央欄は、純銅を100%とした各電極材の導電率を示しており、電極によって導電率の高いものと比較的低いものがあります。スポット溶接の電極には、溶接時の加圧や熱に強く、且つ導電率の高いことが望まれますが接合する材料によっては、導電率が低くても強度の高い材質を選定できるように配慮した電極材も見られます。また、スポット溶接の電極先端形状も下図右のようなものが準備されています。上下電極の組合わせにより安定した接合が可能なようになっています。下表の中で、フラット電極はその他の電極と組み合わせて使用しますが、ラジアス、ドームラジアス、コーンフラット、ポイントは上下ともに同じ電極を取り付けて溶接することもあります。先にも述べましたが、厚板差の大きい溶接を行う場合には厚板側にフラット、薄板側にラジアス、ドームラジアス等の電極を用い、溶接電流が薄板側に集中しやすい条件を作ることで溶融深さのコントロールをしながら溶接を行います。また、同じ組み合わせで溶接することで、スポット溶接時の凹みのない外観品質を必要とする場合には、外観面になる面にフラット電極を用いることで、溶接部の凹みを最小限に抑えて加工することができます。溶接条件が決まってしまうと加工時の管理は電極の先端径の管理が最重要となります。電極先端のつぶれや、メッキ鋼板のスポット溶接を行う場合のメッキ成分の電極表面への転写を定期的に確認し、基準を超えた場合にはチップ表面のドレッシングにより整える必要があります。このドレッシングにおいても、電極表面が滑らかになる様仕上げ、上下電極が傾きなく接するように仕上げる必要があります。

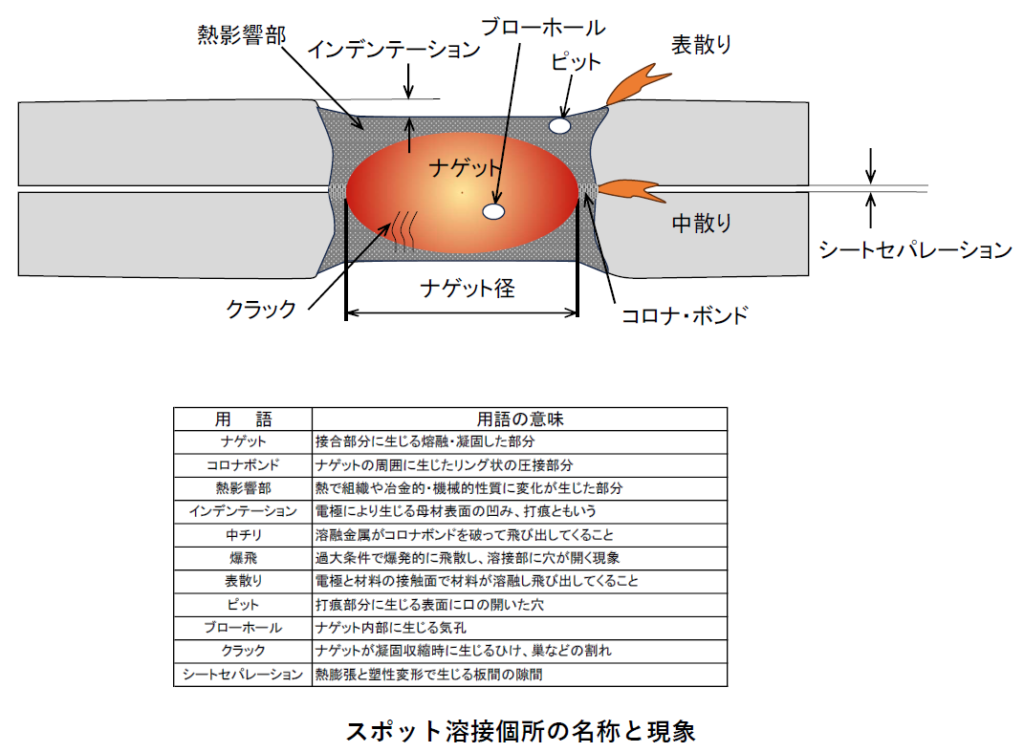

3)スポット溶接個所の名称

下図にスポット溶接個所の名称と発生する不具合現象を記載します。スポット溶接で強度に影響するのがナゲット径になります。このナゲット径は溶接を進めていくと、電極の摩耗や過熱により通電効率が下がり小さくなっていきます。また、溶接電流や加圧力が強すぎるなどの原因でピット、ブローホールといった現象が発生します。溶接条件の設定時には下図にあるような不具合の発生のない条件設定を行う必要があります。

4)スポット溶接に起こりやすい不具合現象と原因

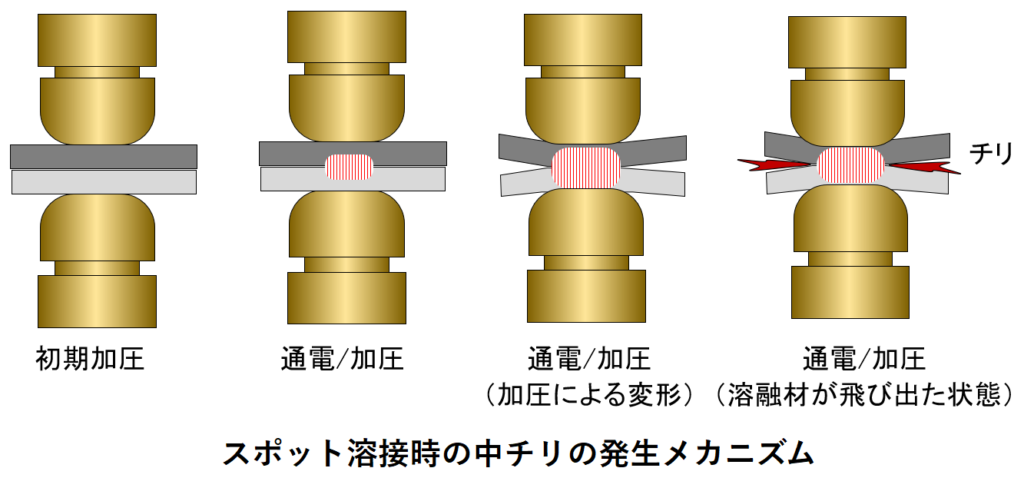

スポット溶接の加工条件を設定していくうえで、特に注意するポイントで、チリの問題と、溶接外れがあります。チリには、表チリと中チリがあり、どちらも溶接条件の溶接電流と加圧力、加圧時間のバランスが崩れるていると発生します。

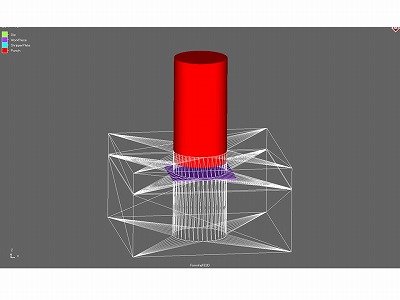

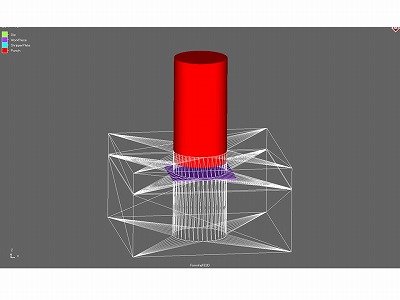

下図は中チリの発生状態を示したものです。スポット溶接を開始すると初期加圧で母材を掴み固定します。その後に通電されることで母材が溶け始めます。更に加工が進むことで母材の熔融範囲が大きくなり、そのままの状態で加圧されると加圧に負けて熔融金属が飛び出すこととなります。少量の場合には強度に影響が出ることはないですが、多量にチリが発生すると溶融金属がなくなり、強度不足となりますので、特に注意が必要となります。この中チリは、溶接電流に対し加圧力が弱い場合、通電時間が長すぎる場合に発生しやすく溶接条件の設定時に注意が必要となります。

溶接条件の設定を行い、生産を進め電極の管理も問題がないのに溶接強度が低くなったり、溶接外れが発生することがあります。この時の考えられる2つの原因を説明します。

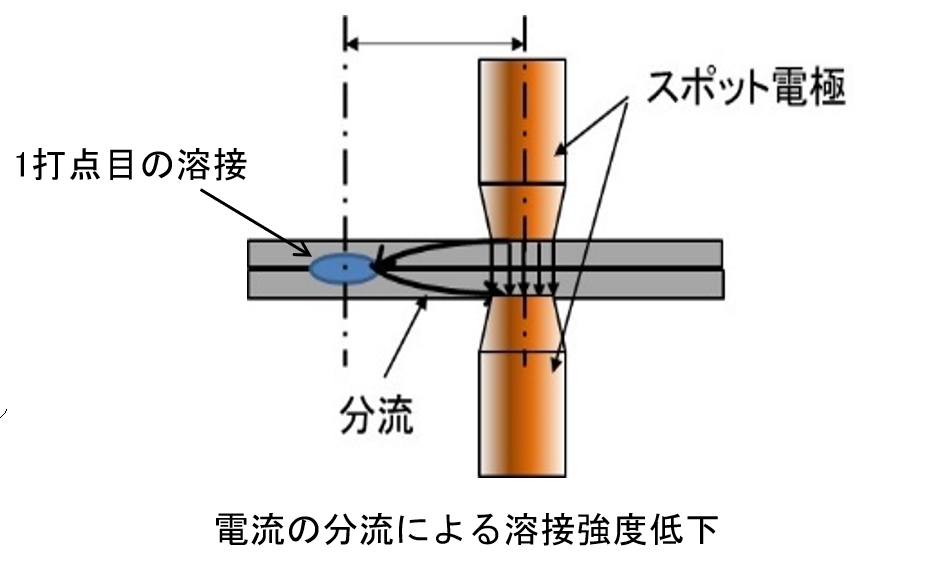

まず1つ目に注目するのが、打点間距離の設定がどのようになっているかです。電気には最短距離で流れやすい特性があり、複数のスポット溶接を行う場合には、打点間距離を考慮する必要があります。下図は1打点目に溶接した位置に対し2打点目の溶接位置が近い場合の、電流の流れ方を示しています。1打点目の溶接部に電流が流れることで、加工中の溶接部に適正な電流が流れないことが発生します。この現象を「分流」と呼びます。この現象が発生すると2打点目の溶込みは1打点目よりも小さくなり溶接強度が低くなり、最悪の場合溶接が外れることが発生します。これを防止するためには、打点間距離を20㎜以上離した設計をするなどの検討が必要となります。

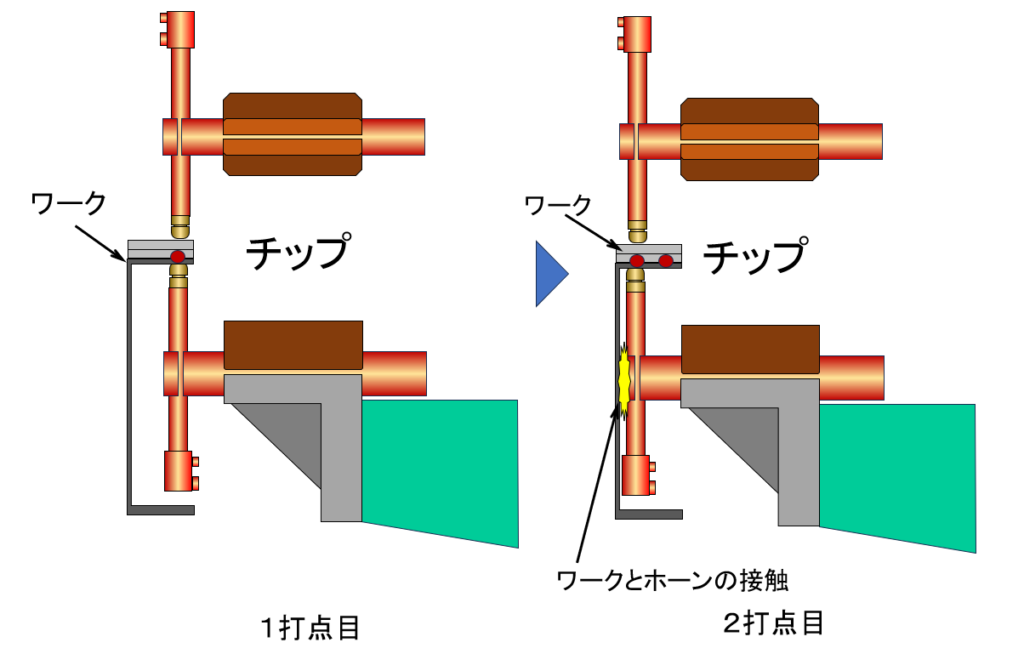

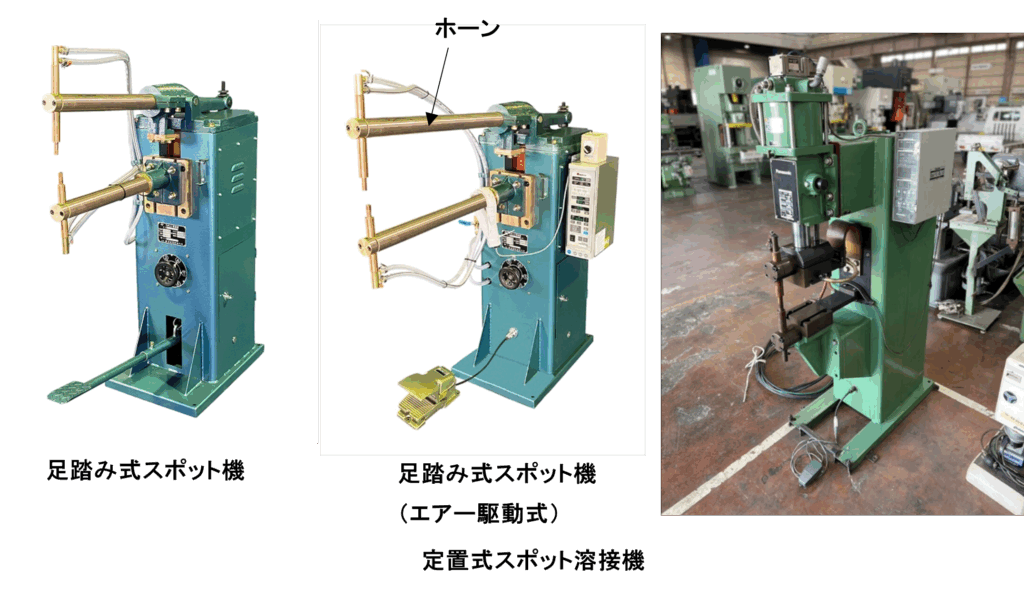

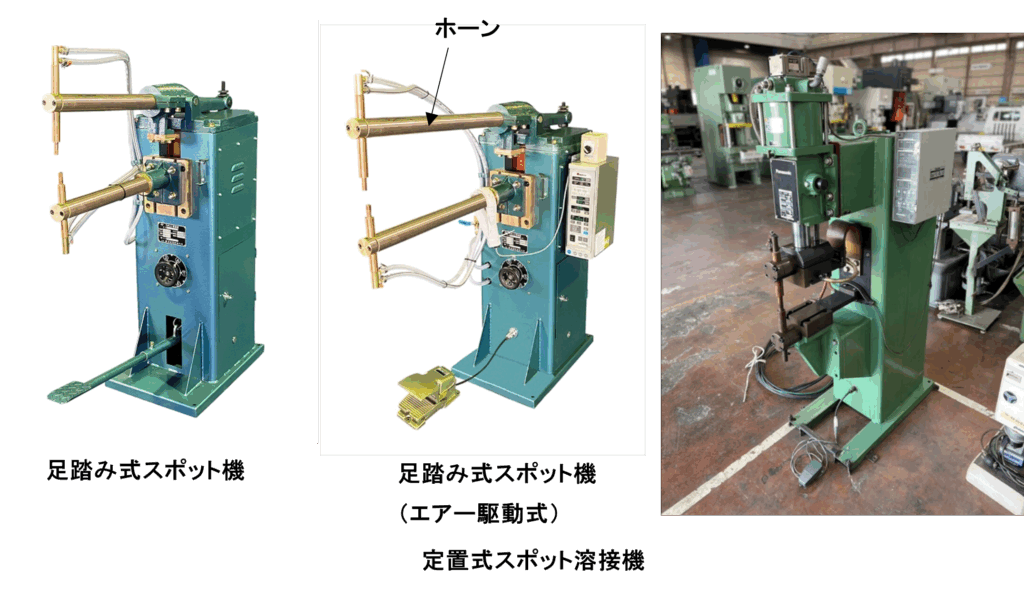

2つ目は、電極以外の部分にワークが接触することで発生する場合です。スポット溶接機の電極や電極ホルダー、ホーンは電気が流れやすい銅材を用いており、下図のように、加工中にワークがスポット機と接触することで分流し溶接外れが発生することがあります。この様な場合には作業者から死角となる部分で分流が発生していることが多く、気づきにくいことから加工中の状態をほかの人に確認してもらうと良いでしょう。また、ワークとスポット機の接触による分流の場合には、ワークを見ると接触痕(焼け跡)が残っているため加工後の外観検査でも確認することができます。この場合の対処方法としてオフセットした電極を使用することや、スペースに制約がある場合には絶縁体を接触しやすい部分に取付けるなどの対策が必要となります。

3つ目は、工場全体の状況による場合が考えられます。板金工場では複数の設備を同時に稼働しており、工場内で偶然、同時に大電流を流す加工が行われると電気の供給が不足し適正な電気を流すことができず溶接強度が低くなる場合が発生します。この様な稀な状況では原因の特定が図れないことがある為、溶接タイマーの監視装置を活用することが有効となります。この機能は電極の近い部分にトロイダルコイルを取付け溶接電流の設定に対し実際に流れた電流値が基準よりも低くなった場合にアラームを出すことができます。この機能を活用することで、電流低下を検知し溶接外れの流出防止をすることが可能となります。

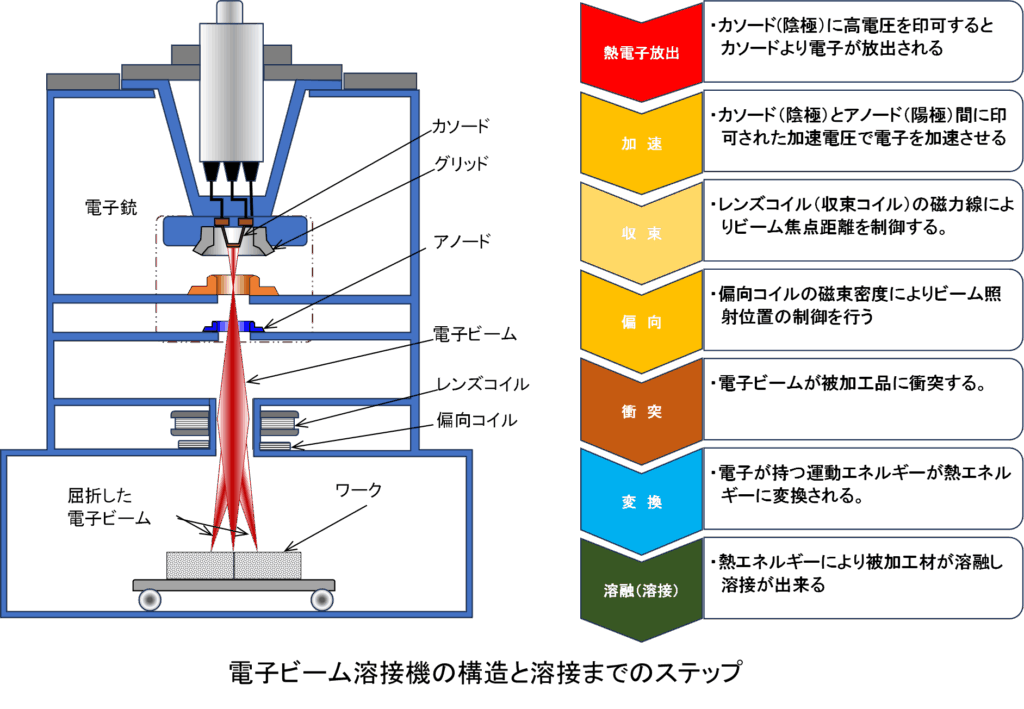

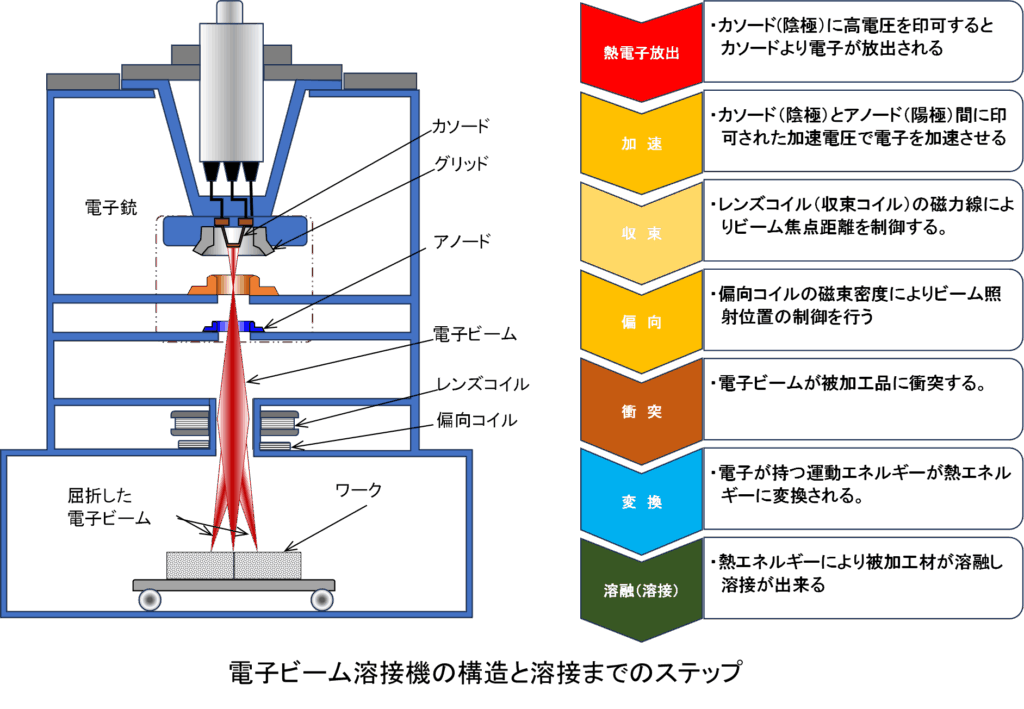

今回は、板金加工における電子ビーム溶接について解説しました。

弊社では電子ビーム溶接設備は保有しておらず、社内での実施はできません。電子ビーム溶接の特性やメリットを踏まえつつ、弊社ではレーザ溶接やTIG溶接など、同等の品質を実現できる代替工法を提案しています。

また、当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

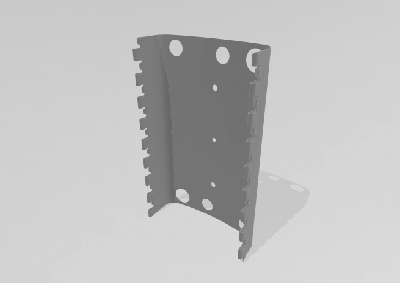

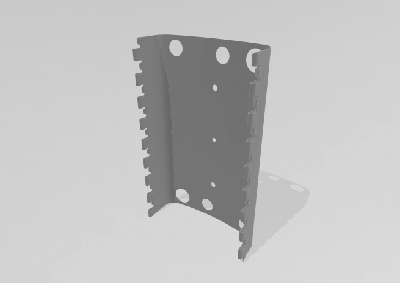

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

スポット溶接の製品事例についても「金属塑性加工.com」へUPしております。

>>製品事例はこちら

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

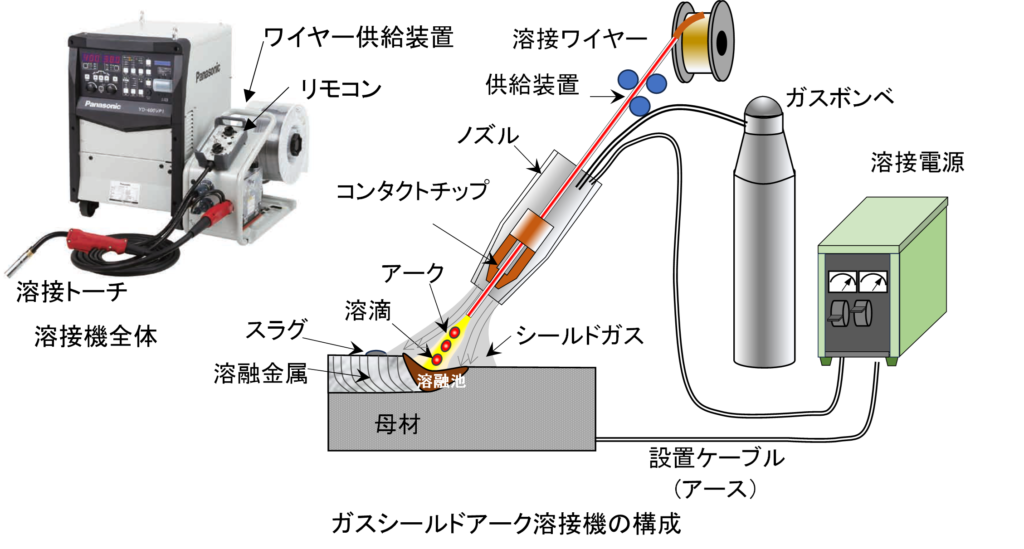

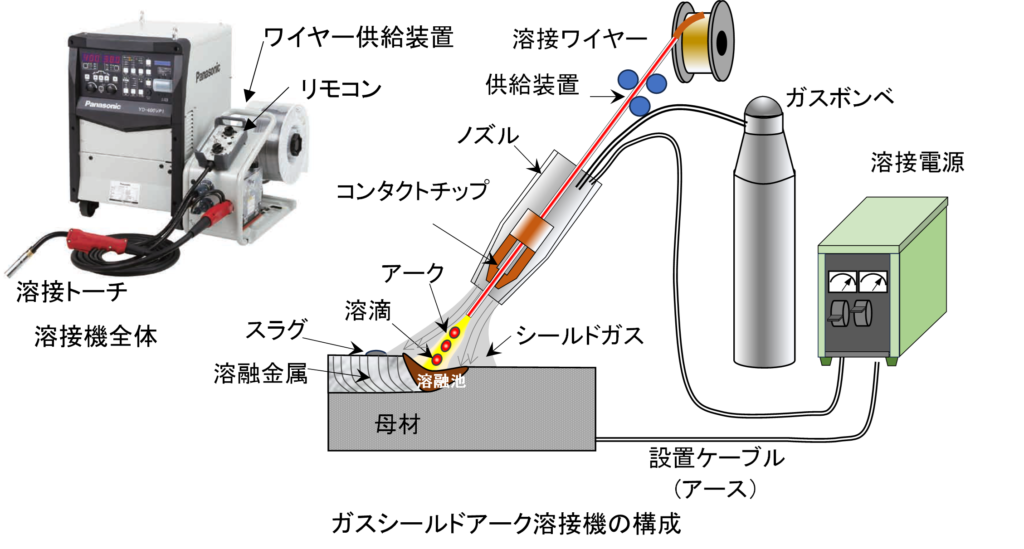

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

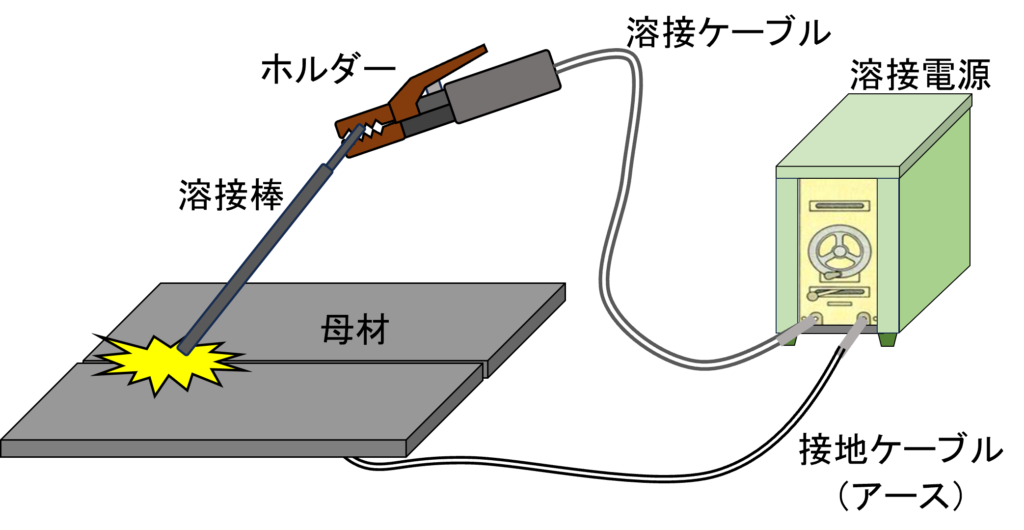

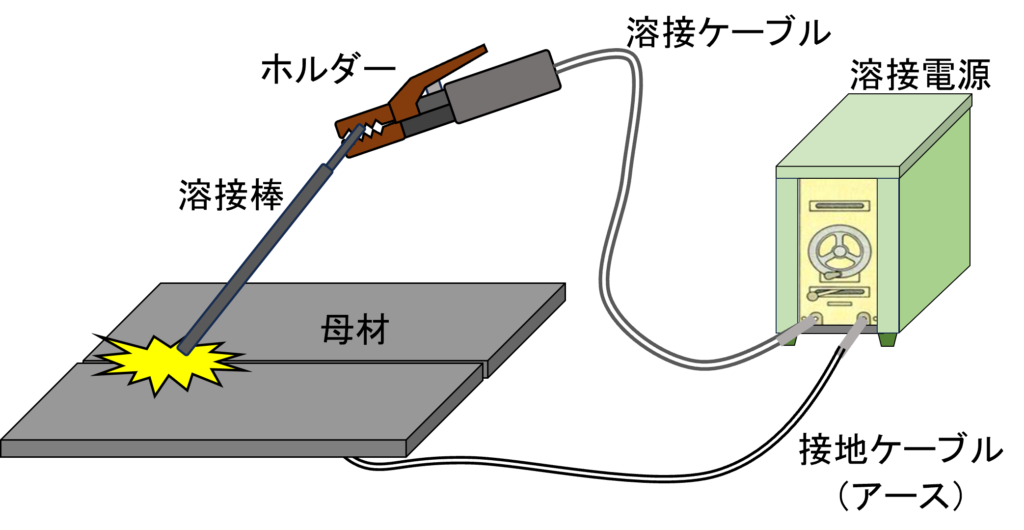

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

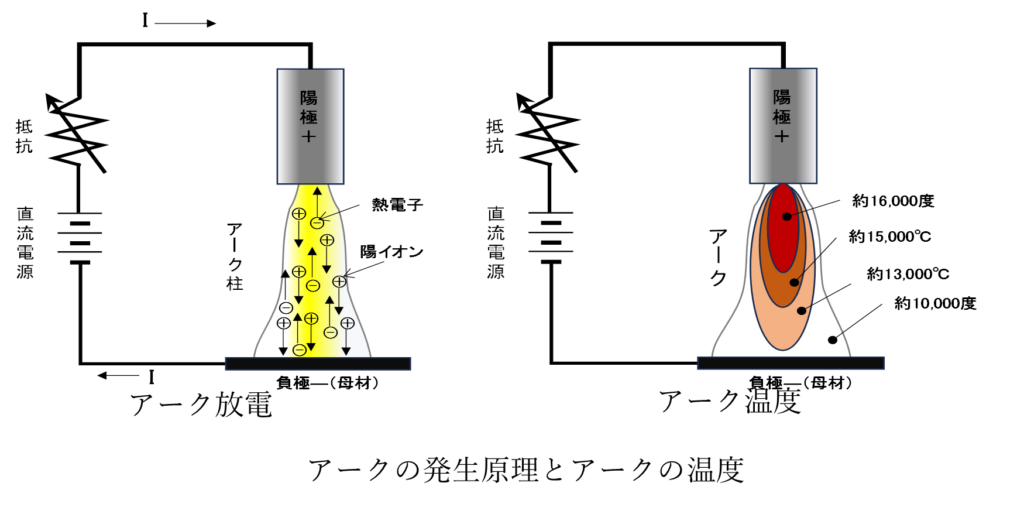

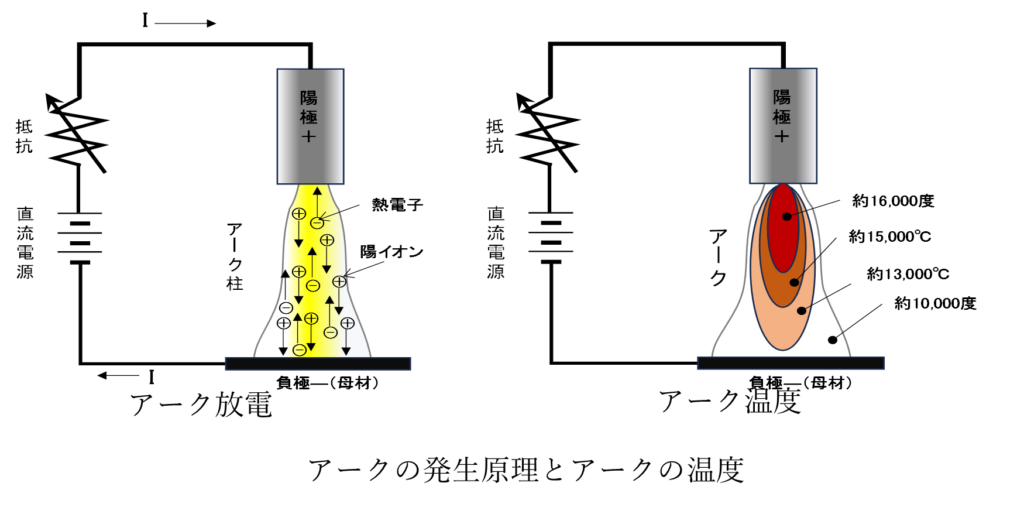

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

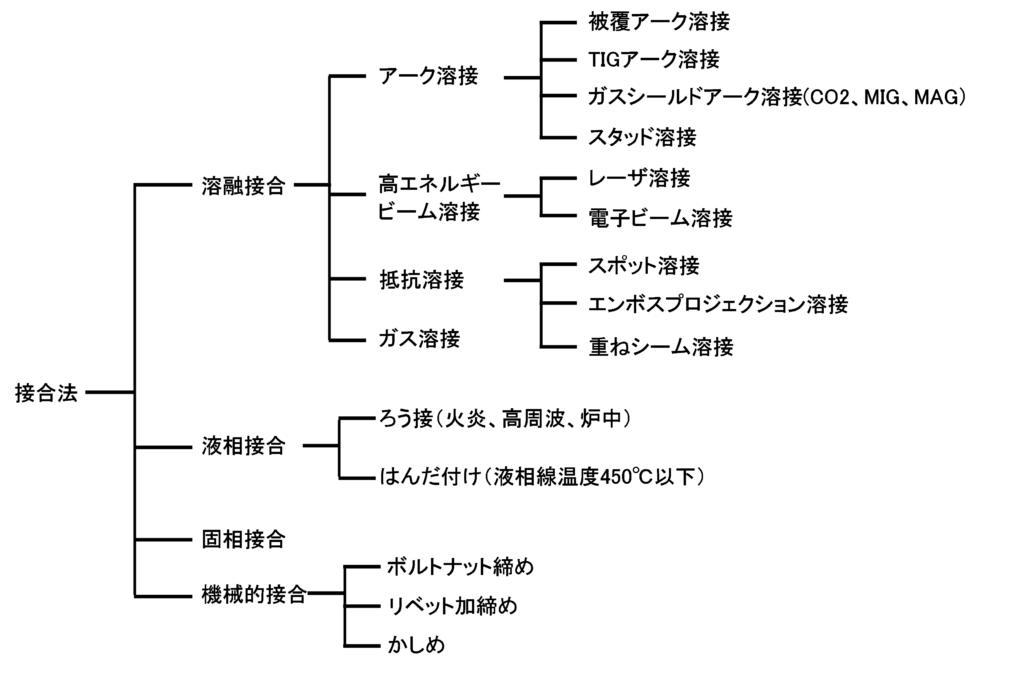

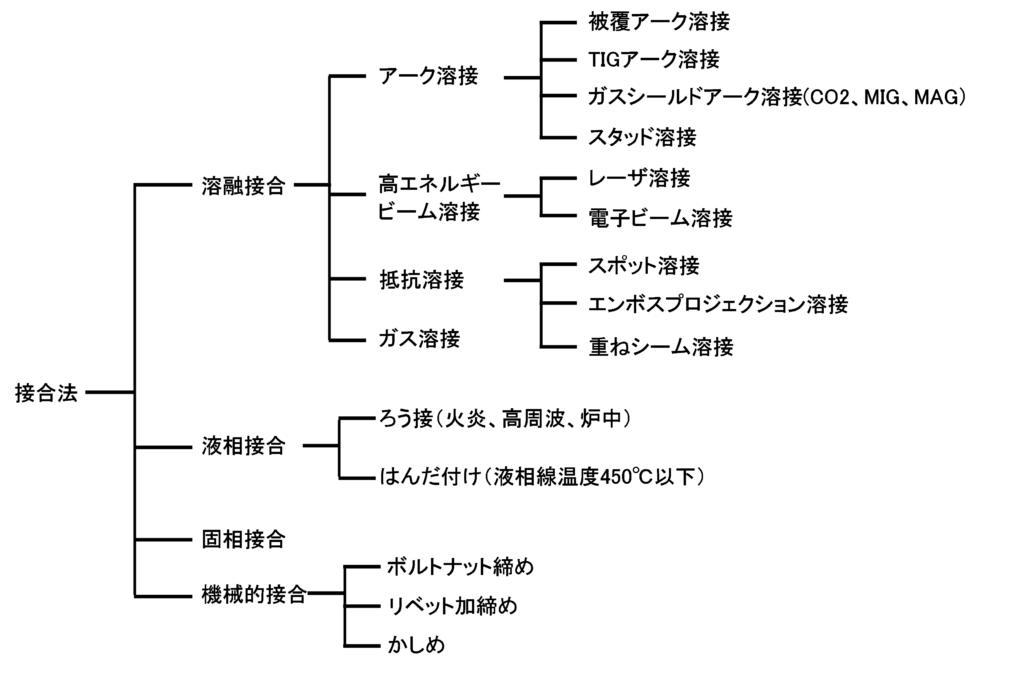

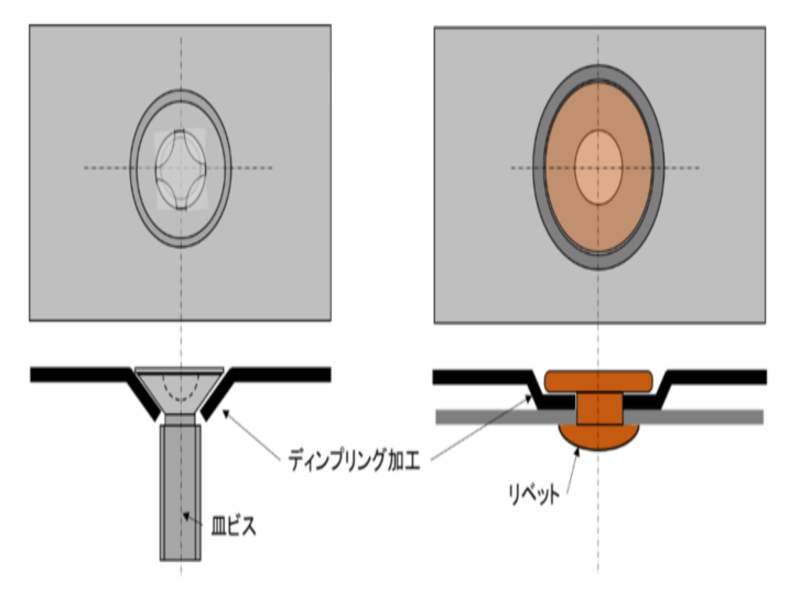

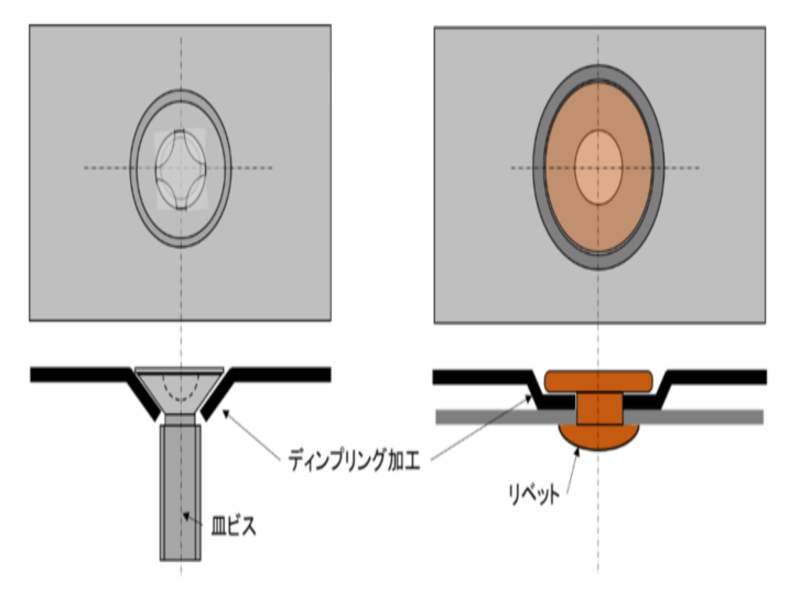

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

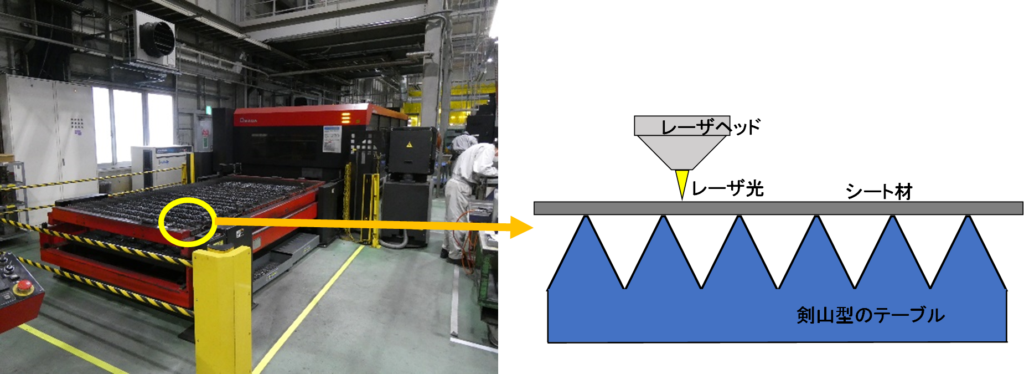

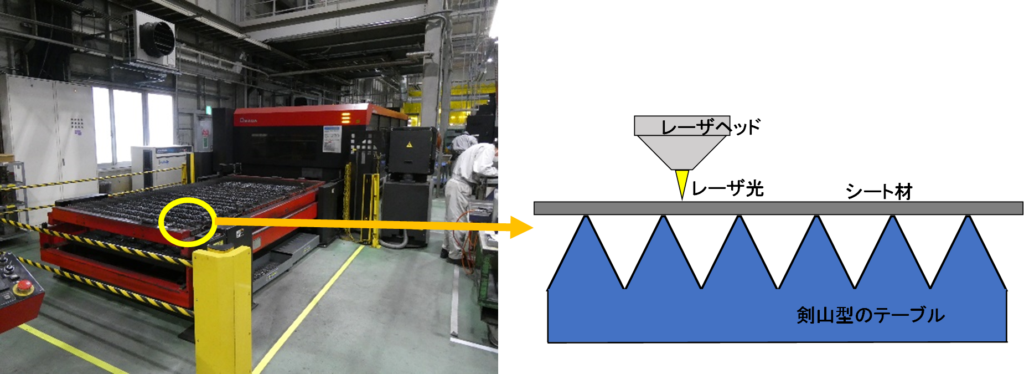

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

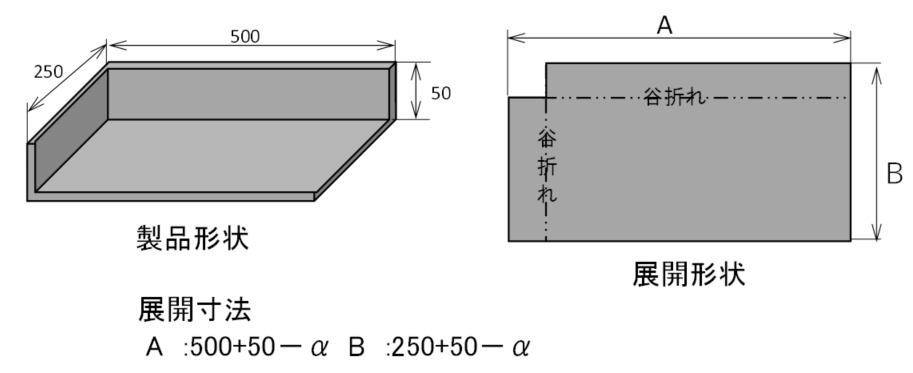

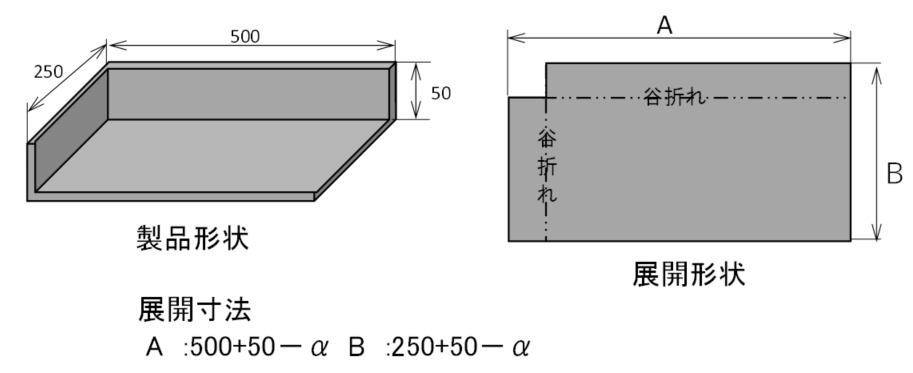

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

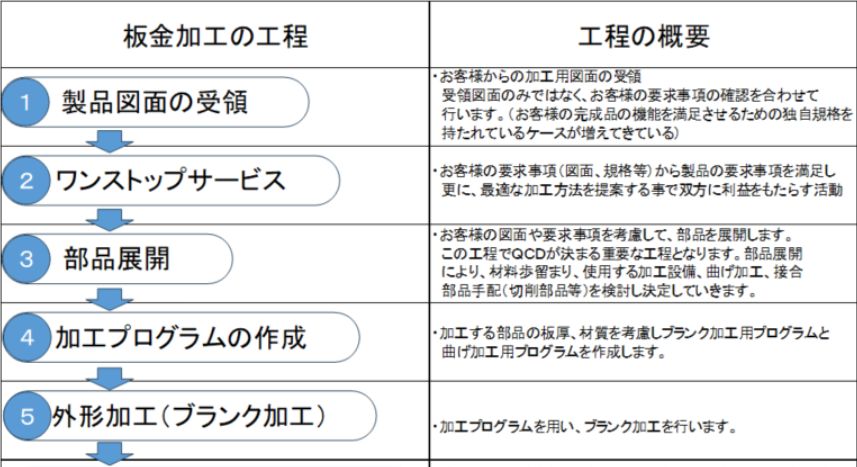

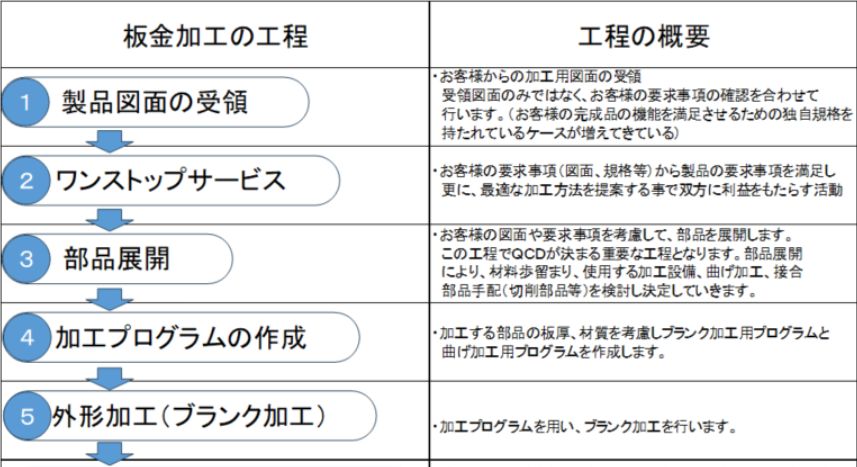

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

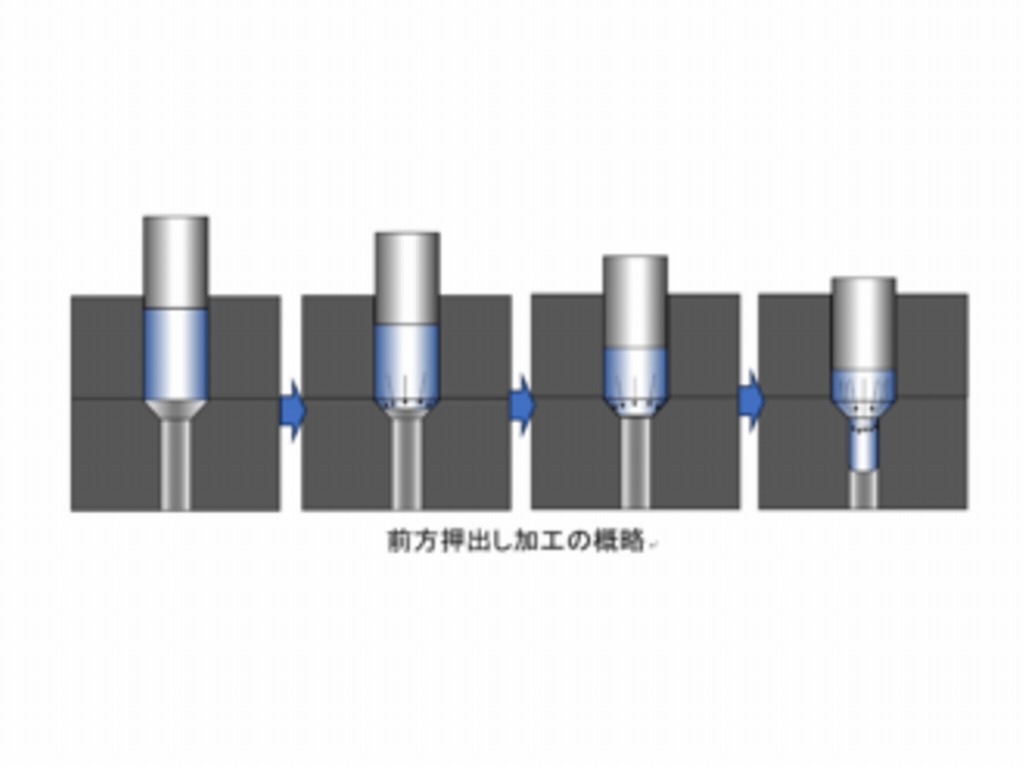

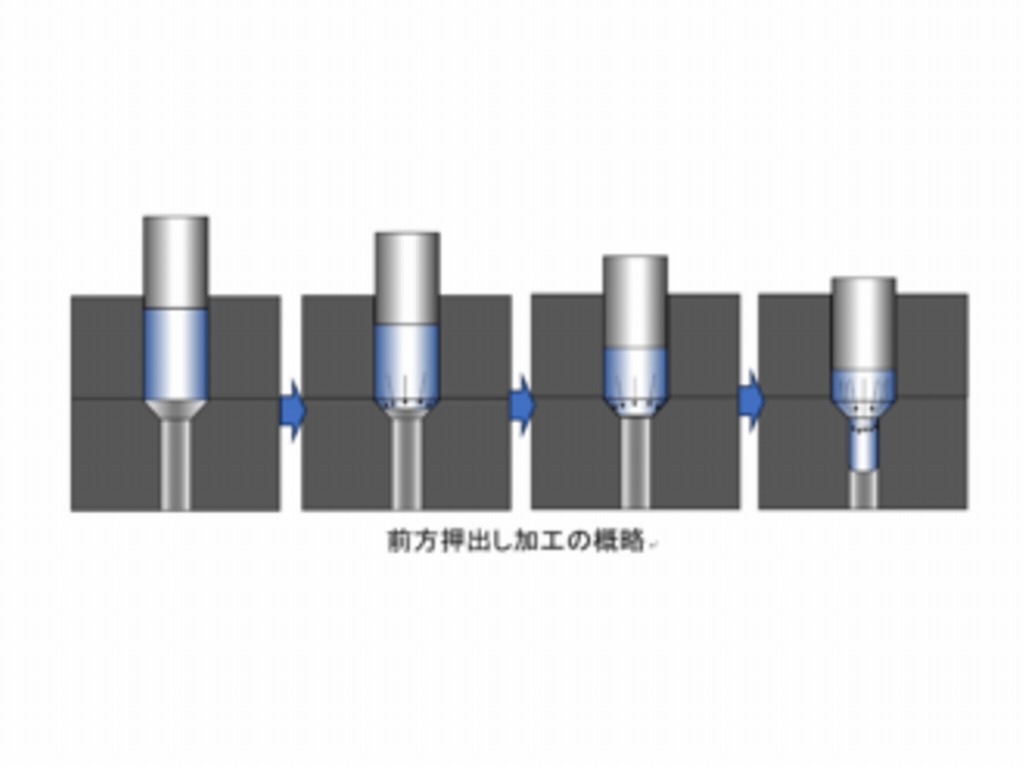

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

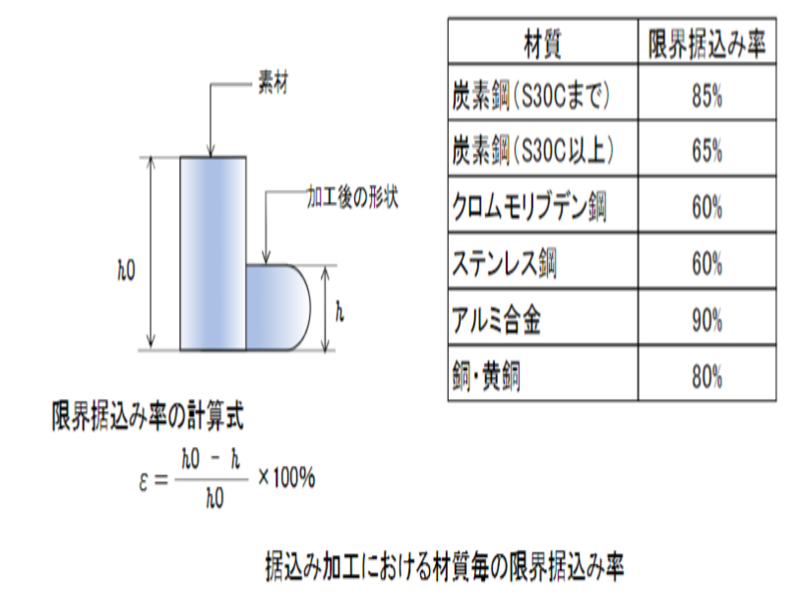

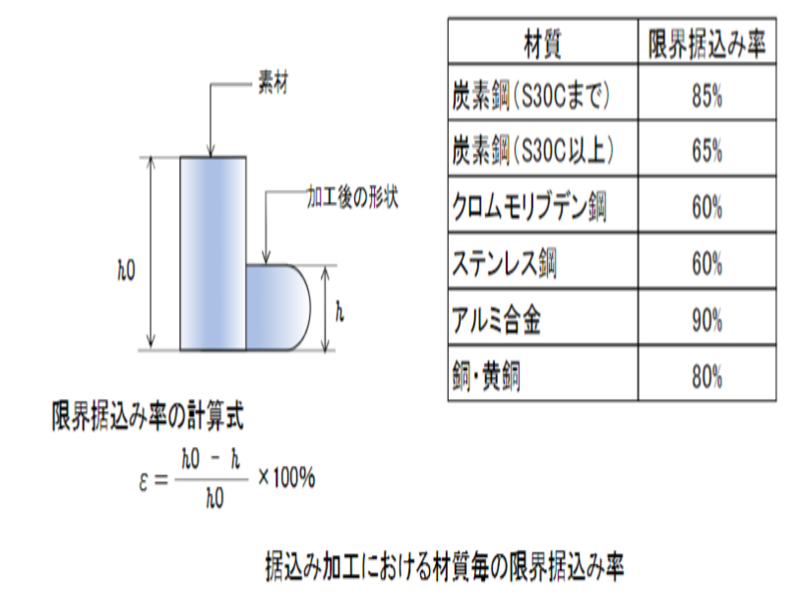

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

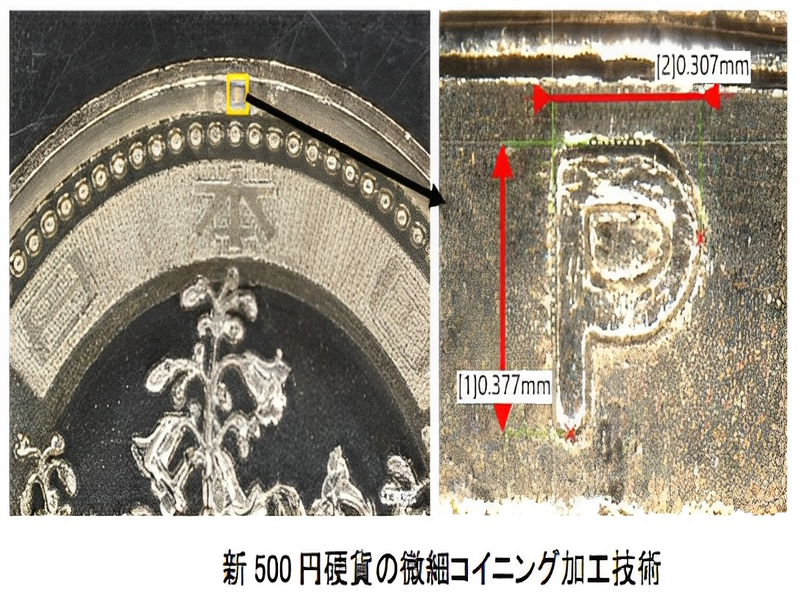

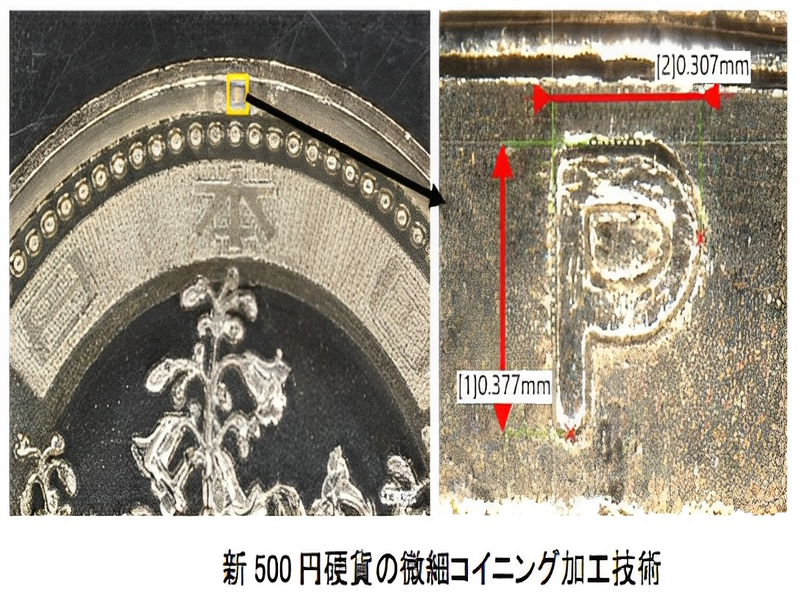

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

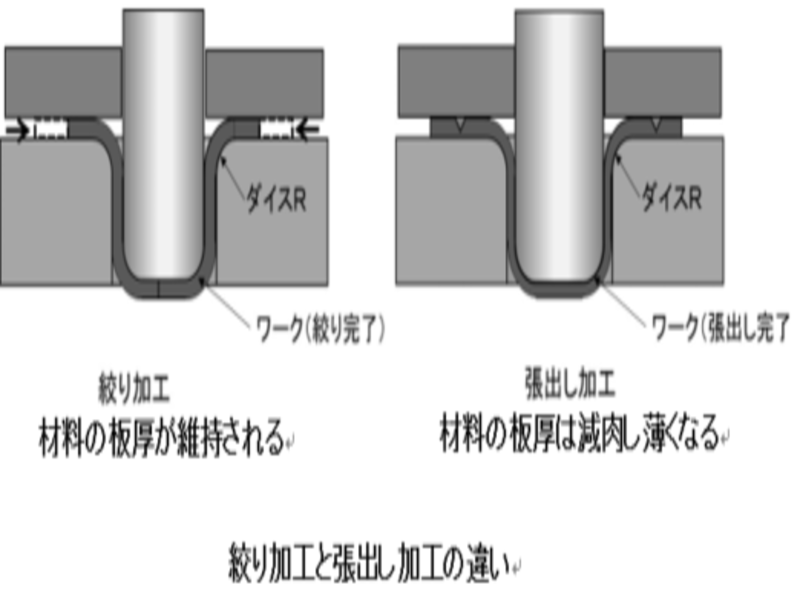

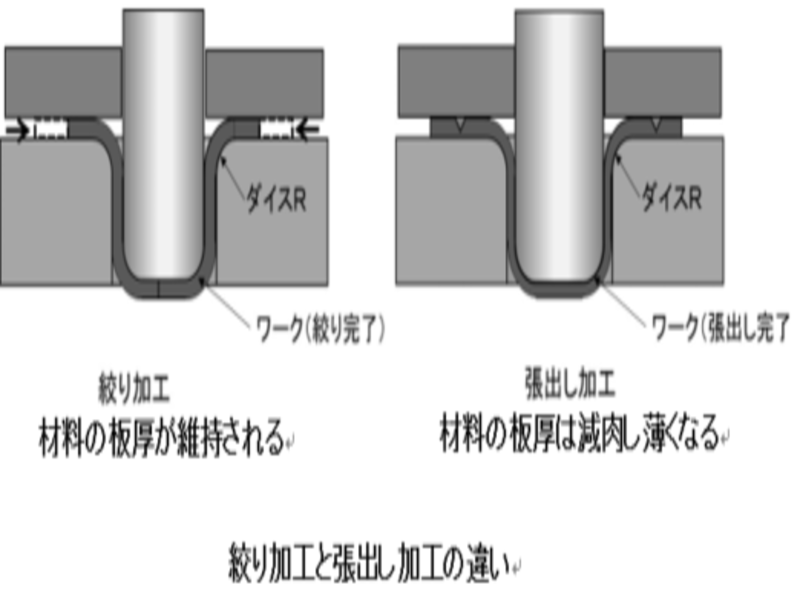

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

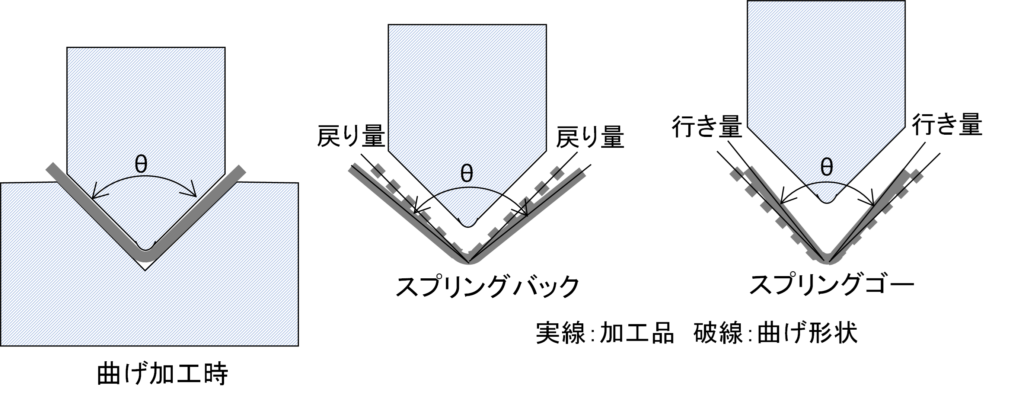

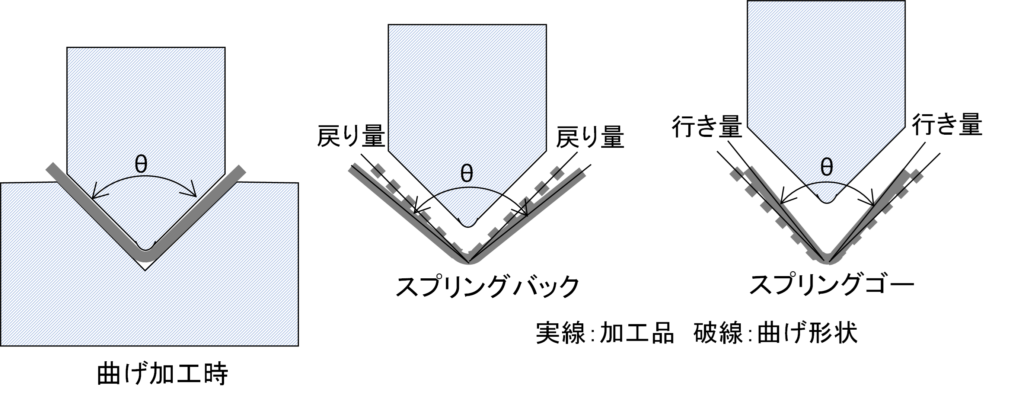

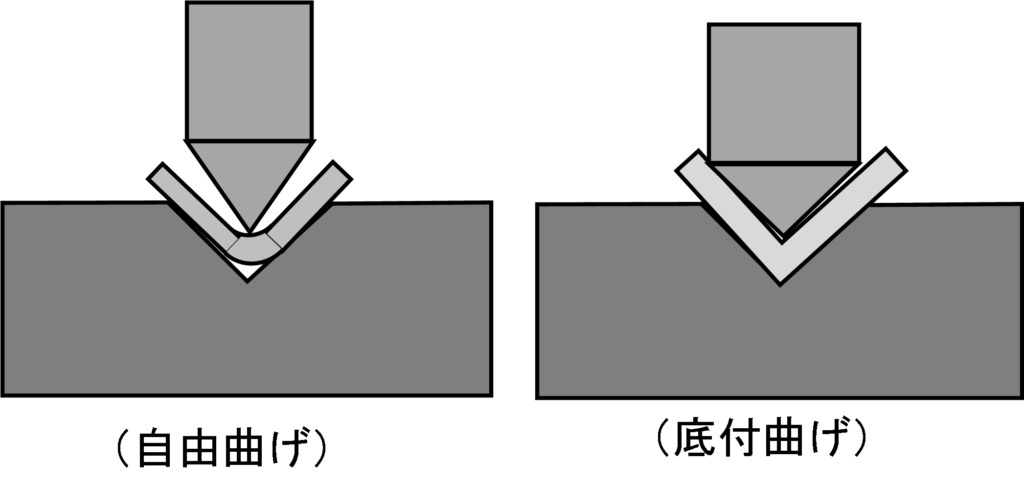

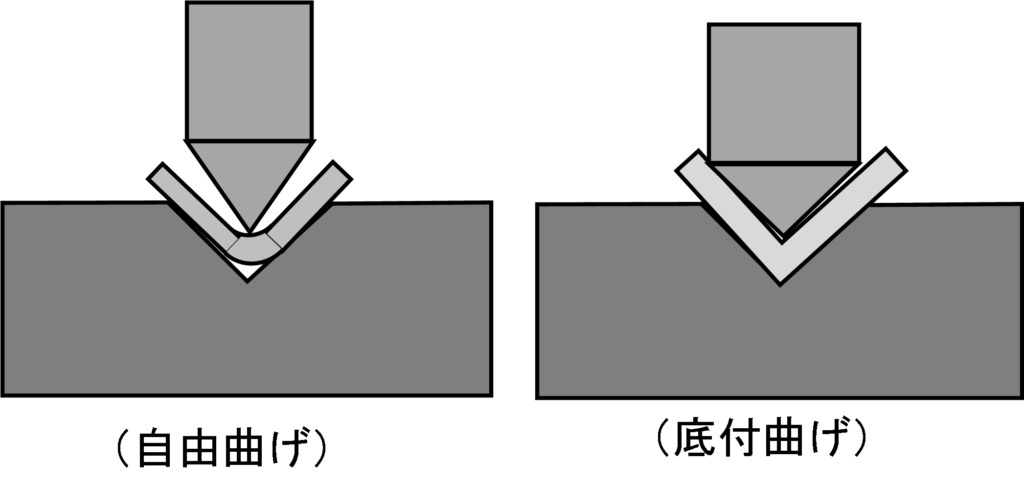

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

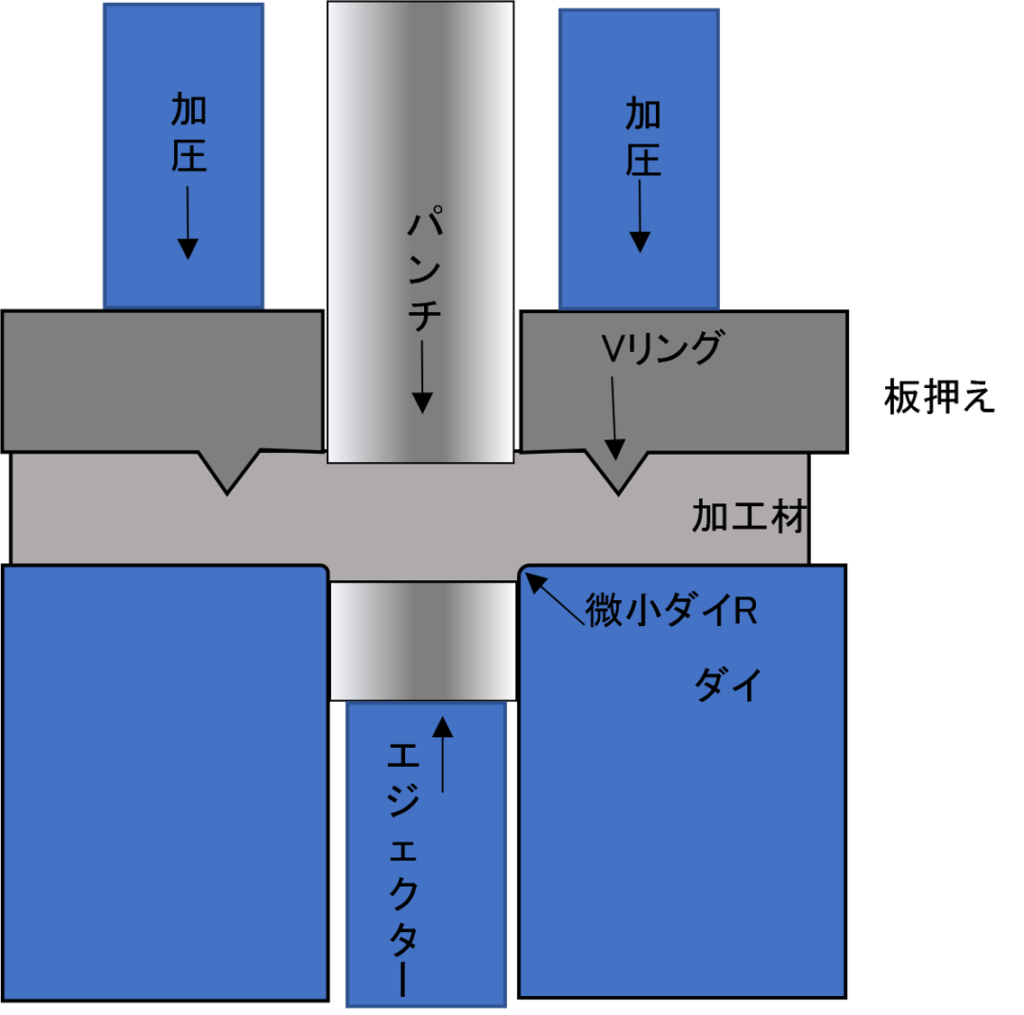

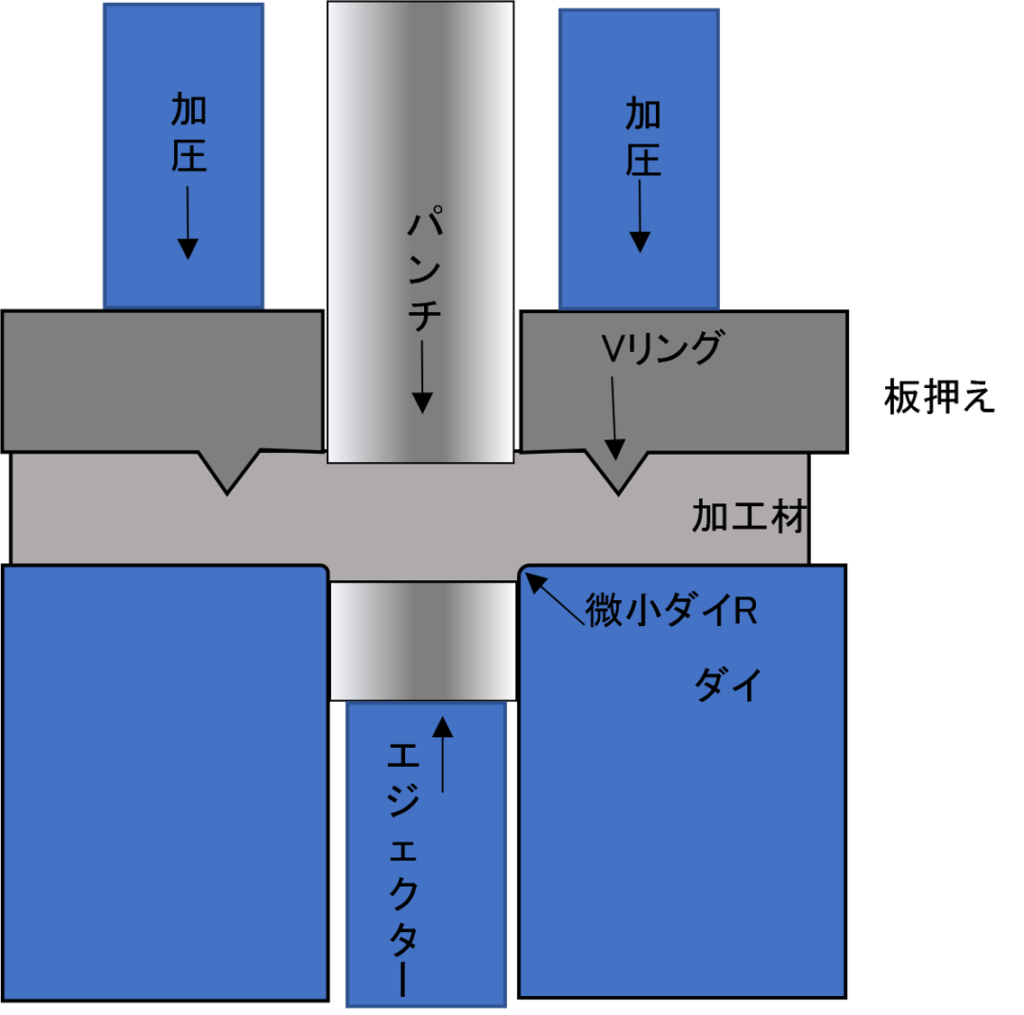

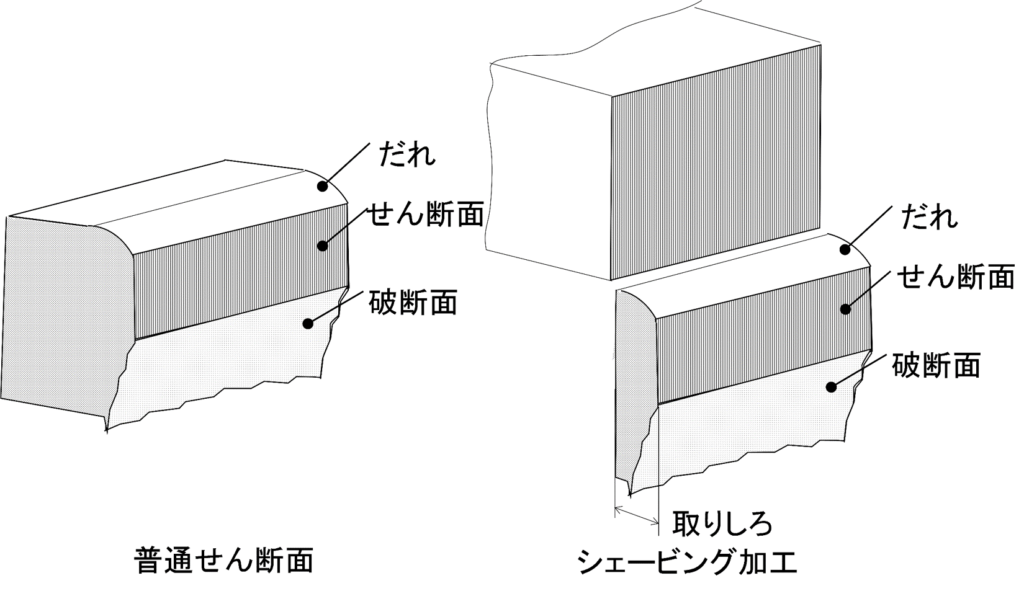

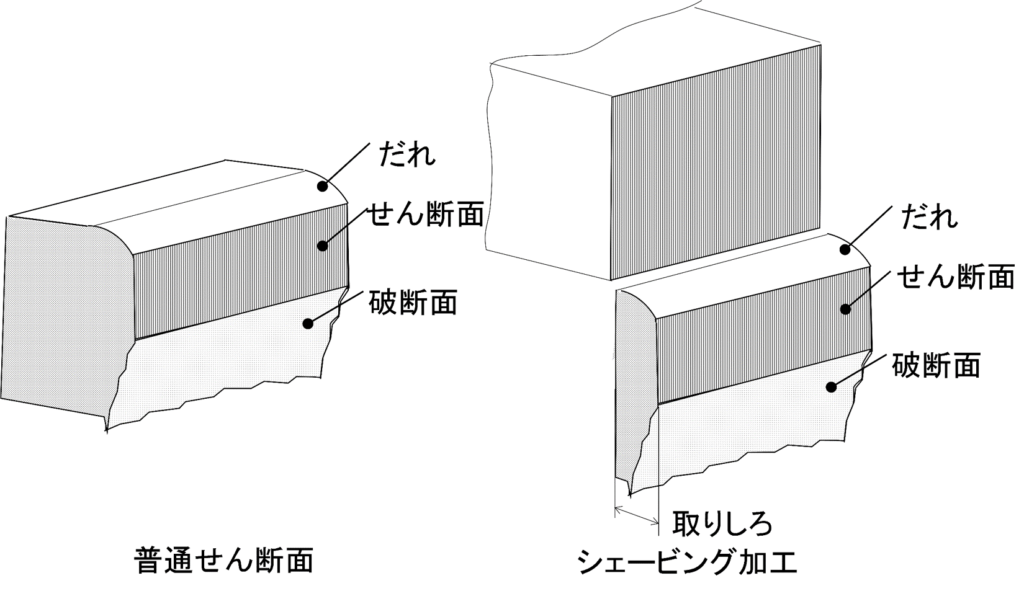

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。