板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

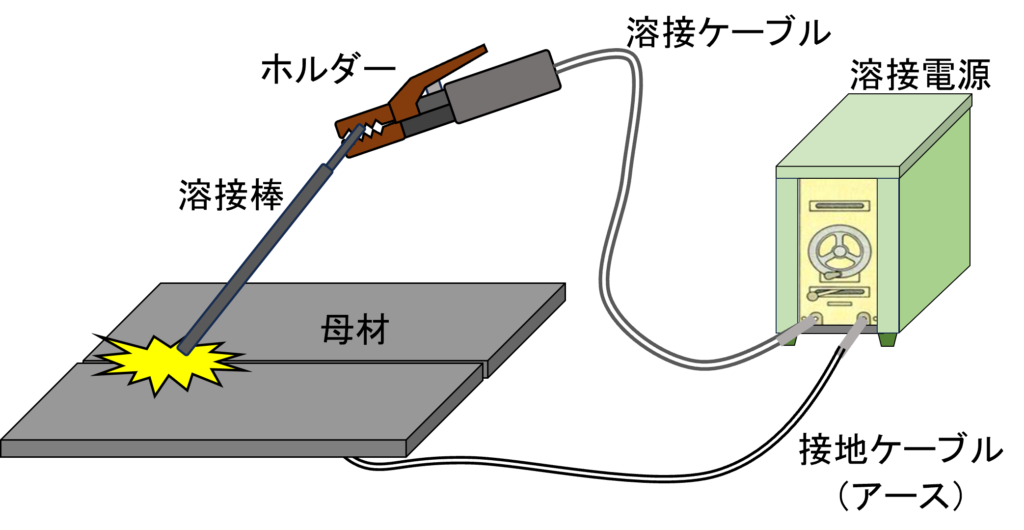

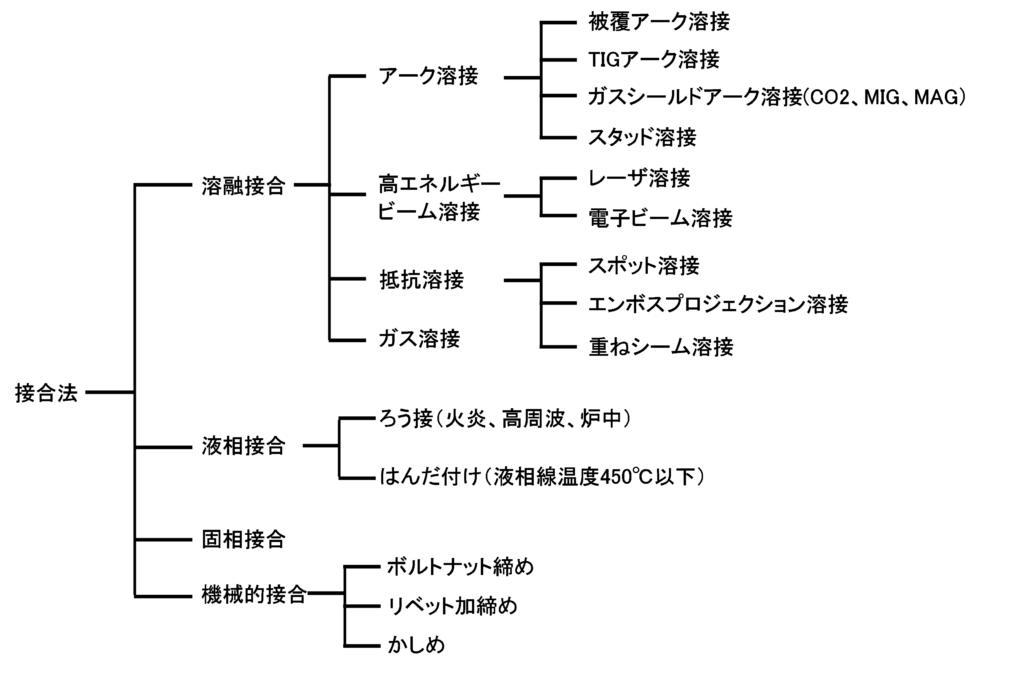

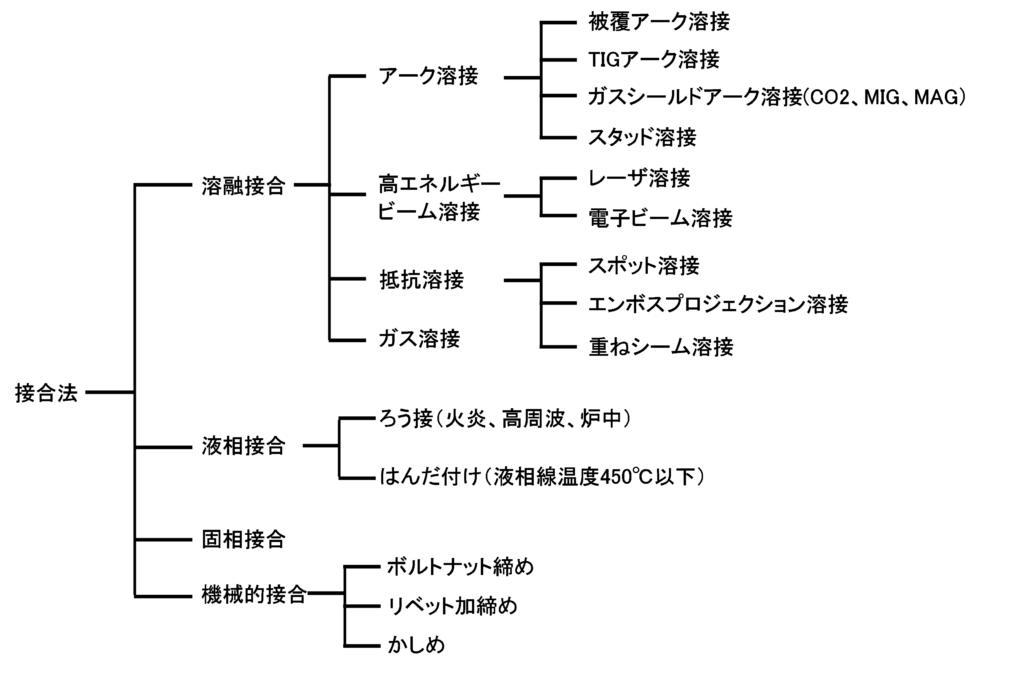

日本の国内で行われている溶接工法で、アーク溶接次いで多い溶接方法が抵抗溶接になります。先の「抵抗溶接とは」の技術コラムでの紹介しましたが、抵抗溶接の1つであるスポット溶接について、説明していきたいと思います。

スポット溶接を含む抵抗溶接の世界市場では全体の約20%を占めており、自動車産業などで多く活用されている溶接工法となります。もしも、皆さんが自動車に乗っておられるようでしたらボンネットを開けて見てください、直径5~7㎜程度の丸い圧痕を見つけることができると思います。これが、スポット溶接で溶接した跡になります。また、オーブントースターなどにも探せば、同じような圧痕があると思います。このように身近なところにある製品のものづくりに活用されている溶接工法が、どのように溶接されるかを説明します。

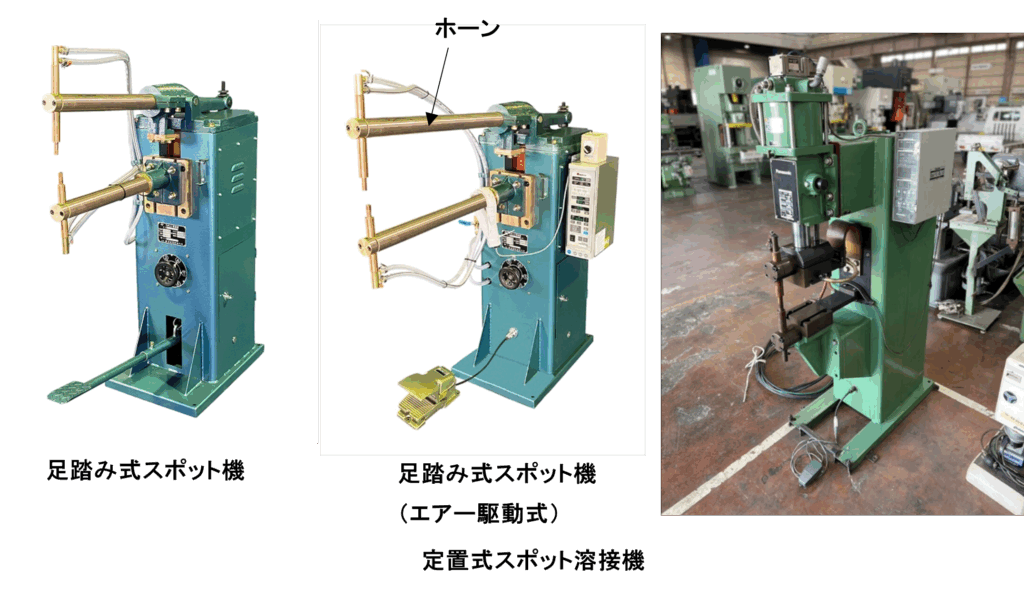

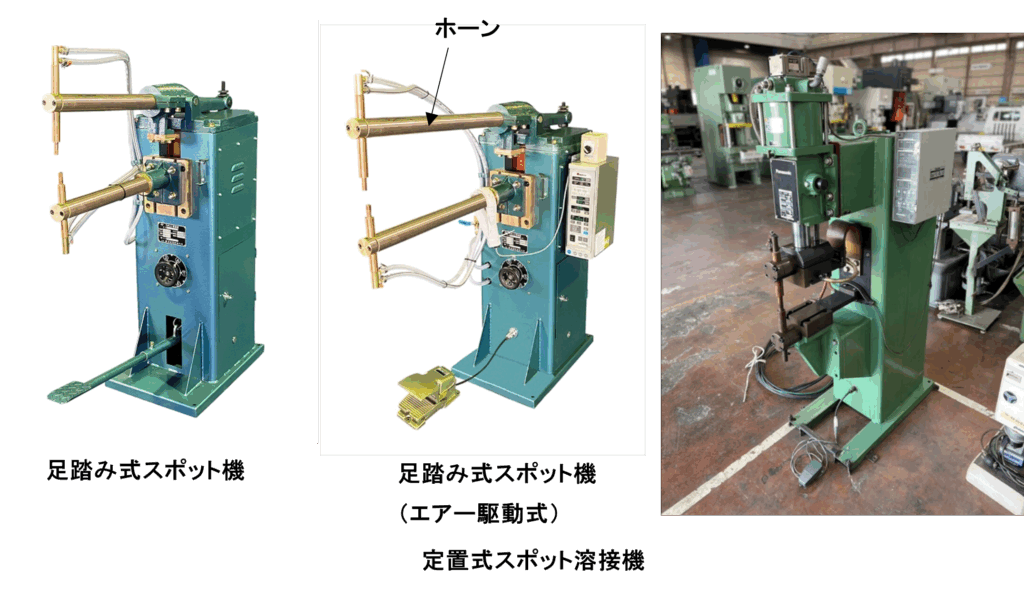

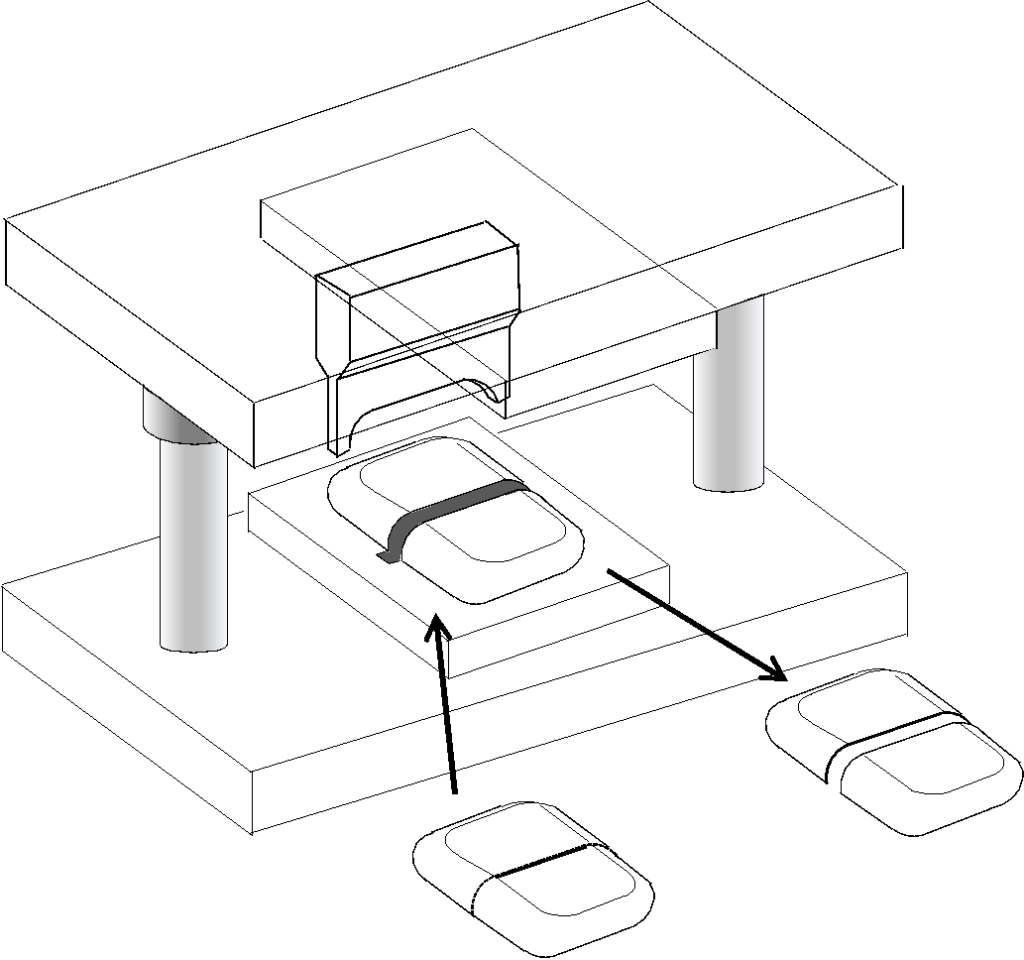

下図に示すのは、工場に置かれている一般的なスポット機になります。スポット溶接時の加圧を足踏みによる方式のものもありますが、加工上で重要な溶接条件についても説明しますので下図のモデルを使い説明します。

スポット溶接における溶接の3大条件(接合する上で最も重要な設定)に通電電流(A)、通電時間(S)、加圧力(kN)があります。これ以外にも、スポットの電極(チップとも呼ばれます)管理もありますが、特に接合時の強度に左右される条件が3大条件となります。

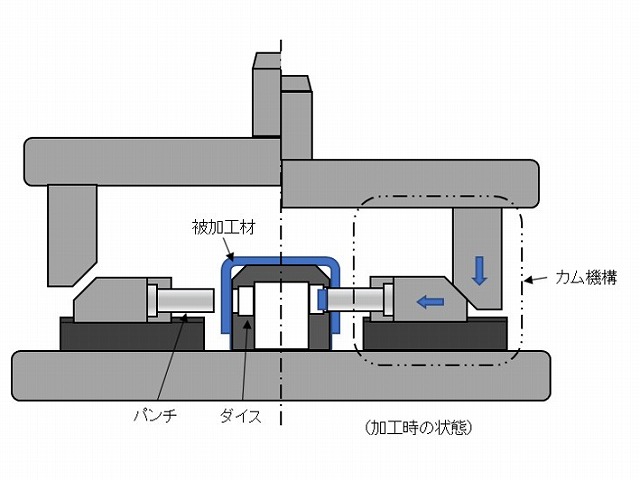

通電電流、通電時間はスポット機につけられている溶接タイマーにより設定を行います。また、加圧力は、下図中にあるエアーシリンダーにより行われます。このシリンダーのサイズで多いのが350,500㎏のものになります。スポット機には、1次電源(200Ⅴ)、エアー、冷却水が接続されて、初めて溶接が可能となります。1次電源やエアーの供給は比較的安定していますが、スポット溶接機の電極を冷却するための冷却水の管理はよく見落とされることが多く、当社では冷却水の経路内に小型の水車を取り付け、冷却水が流れていることを確認したうえで溶接を進めています。

冷却水は上下電極のストレートホルダーに供給されており、電極(チップ)の冷却に用いられます。下図中のストレートホルダーの内部構造で、冷却水は溶接チップの先端まで供給され、チップを冷却された後に冷却水タンクまたはチラーへ戻ります。スポット溶接において連続溶接を行うと、溶接時の熱が電極に伝わることで、チップの温度が上昇し電極内の抵抗が高くなります、これにより必要な電流が流れないことで、母材を十分に溶かすことができず、溶接強度の低下や最悪の場合には溶接外れとなります。電極の温度上昇と通電効率でざっくりと計算すると、約10℃で2.5~5%約30℃で8~15%の通電効率が落ちる結果となり、例えば7000Aの溶接電流を設定している場合の電極温度が上昇することで流れる電流は、10℃で約6700A、30℃で約6000Aとなりますから、いかに、電極の冷却が重要かがわかります。更に踏み込んで考えていくと、電極温度が上昇することで、電極の摩耗や変形が進み、接触面積が大きくなることでも通電効率は低下します。この場合には、温度上昇と、接触面積の変化で溶接強度は一気に低下することとなりますから、重要な管理ポイントになります。

チラーなどで温度管理がされている場合は良いのですが、冷却水タンクと循環ポンプで冷却している場合では、特に夏場の気温上昇も影響することがありますからより一層の注意が必要となります。

スポット溶接機に取り付ける電極チップはストレートホルダーに圧入され、ホーンにより固定されます。このホーンは、可動する上側と、固定されている下側にあり、加工時の荷重に負けないように強固に固定されますが、製品の形態に合わせてホーンを手前に出して加工することもありますが、加工時の荷重により「しなり」を生じるため、できる限り奥側で固定するように配慮することが必要となります。

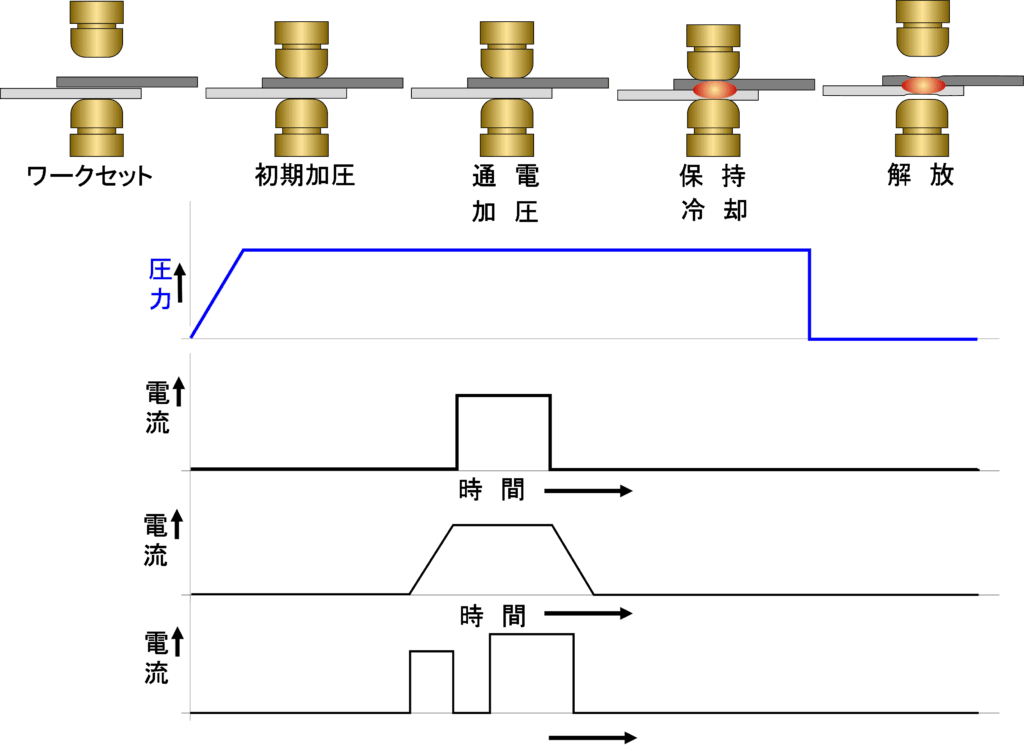

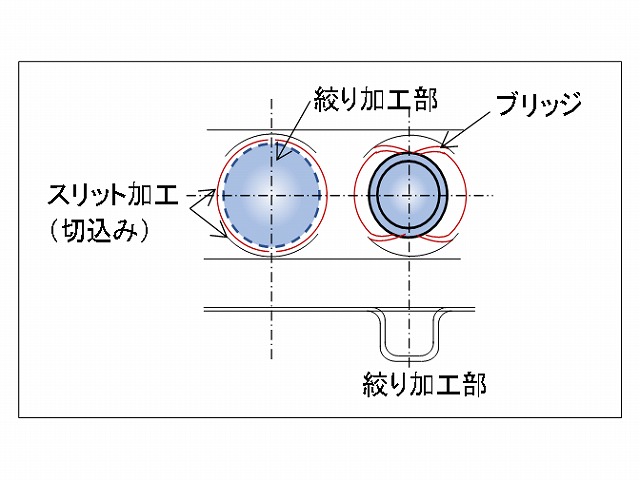

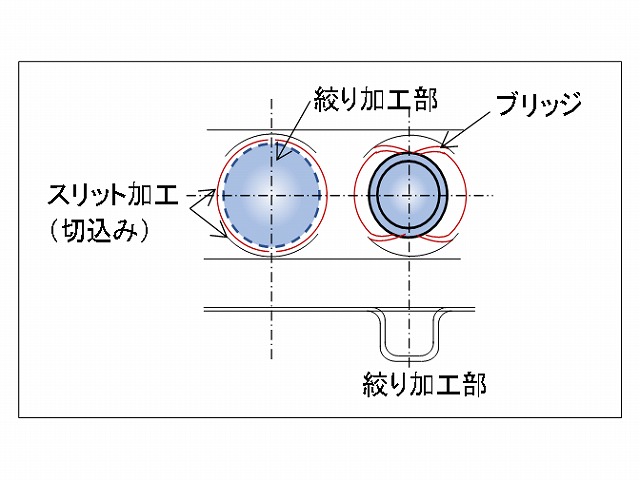

スポット溶接の3大条件のは先にも述べましたように最も重要な加工条件なります。下図はスポット溶接時の加工の状態と3大条件のかかわりを示したものです。スポット溶接は短時間の中で4つのステップを経て溶接が完了します。

ワークセットは上下スポット電極の間に2枚の材料を重ねてセットします。フートスイッチを踏むと電極が降りて溶接加工が行われます。下図に溶接時のシーケンスを示しますので、各ステップごとに説明したいと思います。

第1ステップの初期加圧で、ワークを上下電極でつかみます。この時に上下の電極の間隔が大きい場合には長く設定する必要があります。電極間の間隔が大きいのに、初期加圧時間が短い場合にはワークをクランプするまでに、通電が開始され必要な電流が流れないことになります。

第2ステップの通電、加圧で初めてワークに電流が流れます。この時に必要な電流値と流す時間である通電時間が重要となります。この通電電流や通電時間の設定は材質やワークの板厚に合わせて設定をします。また、S45Cなどの高炭素鋼では3段目のアップスロープでゆっくりと電流を流し過熱・接合し、その後にダウンスロープにより、過熱により硬化した組織を焼鈍する設定もできます。更に、表面処理鋼板の接合をすると溶接チップ表面に亜鉛が付着し、溶接外れが発生することがあります。この場合には、4段目の2回通電の設定を行いメッキ成分を過熱により排除し、接合する方法もあります。特に3,4段目の設定を行う場合には、加工条件と破壊検査を繰り返し最適な条件を設定する必要があります。

第3ステップの保持、冷却は、通電により接合された部位を引き続き保持することで溶接部を冷却する時間となります。この時間を設定することで溶けたナゲット部を凝固させて固めることができます。

第4ステップが解放となります。図のように、上側電極が戻り、ワークが解放されます。

この1連のサイクルを溶接タイマーで設定し加工を行うわけですが、1打点あたり約2~3秒程度の短時間で加工を行うことができます。

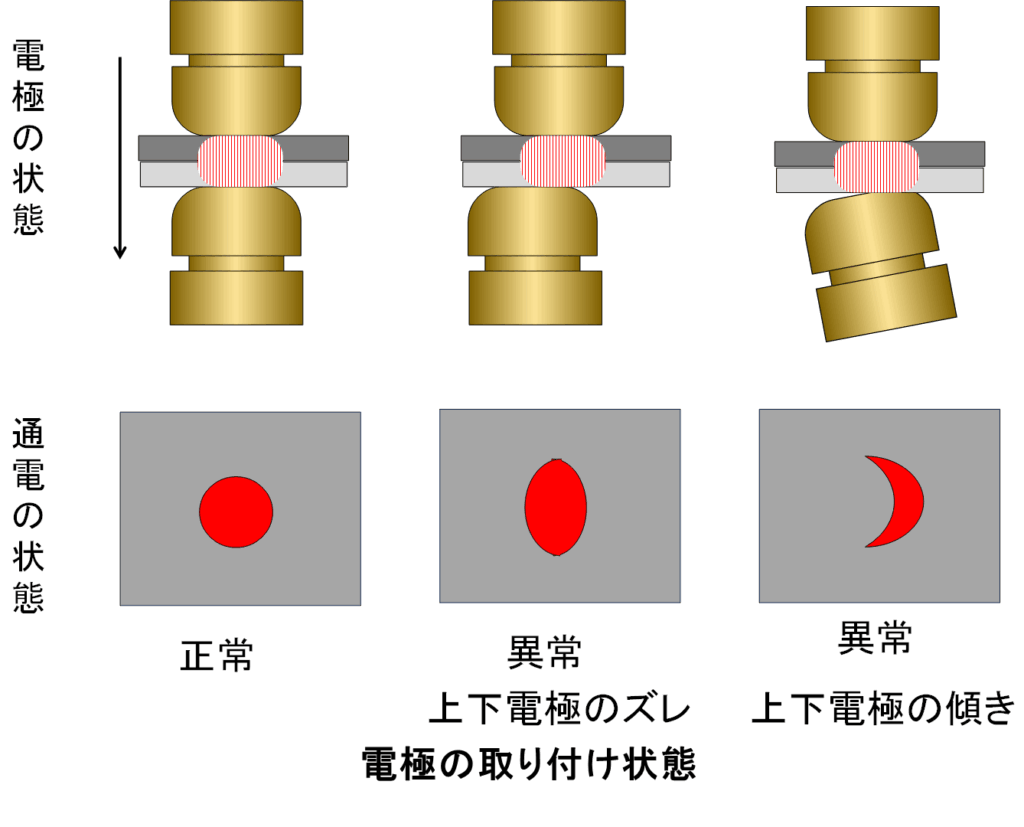

1)電極の組付け状態

下図は、ストレートホルダーをスポット機のホーンに組付けた時のチップの状態と通電後の溶けた状態を示しています。先にも説明しましたように、チップはストレートホルダーに取り付けされストレートホルダーはホーンで固定されています。ホーンは前後方向、回転方向に自由に固定できる構造となっているので、下図のように正常に取り付けされた場合には、通電後のスポット跡は丸くなります。しかし電極の上下どちらかが前後方向に「芯ずれ」していると「いびつな形状」で通電されます。また、回転方向にも芯ずれした状態でも同様になります。この様な状態でも溶接を行うことで接合することは可能ですが、電極の摩耗も偏った状態となるため、管理状態とはなりません。このため、電極を取り付ける際に、上下のホーンが芯ずれしないようにストレートホルダーと同じ径のシャフトなどを用いホーンの位置を決めたのちにストレートホルダーを取り付けるなどの工夫が必要となります。また、キャップチップもテーパーで固定されていますが、こちらも傾いた状態で固定されていると同様の状態が起きますから、電極の組付けた後や、キャップチップの組付け後に「感圧紙」などを用いて正常に組付けができているかを確認する必要があります。

2)電極の研磨方法

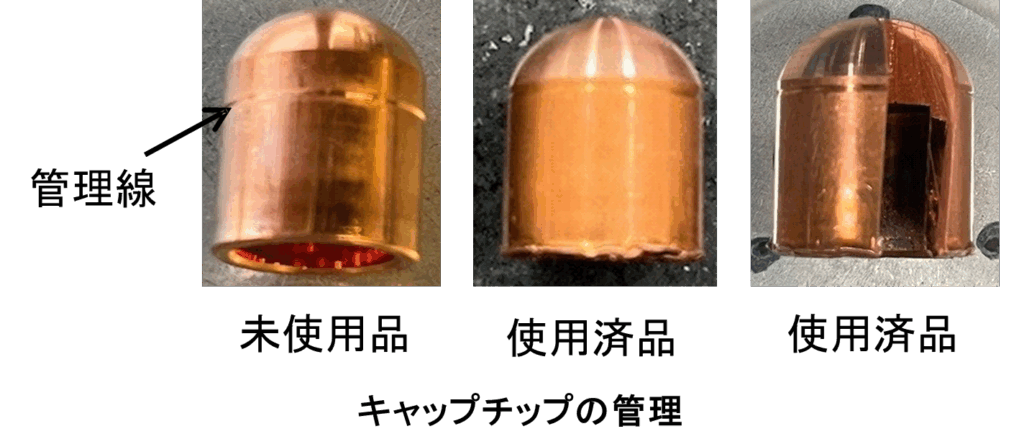

スポット溶接の管理では、加工開始時の加工条件の設定は当然ですが、溶接を進めていくとチップが摩耗します。チップの摩耗により接触面積が広くなり、溶接強度に影響することから、溶接条件を設定した際とチップ交換直前のもので破壊検査を行い強度確認をします。下の写真は、スポット溶接用の電極で、一般的にはキャップチップと呼ばれるものです。写真の左は未使用品で、中央が研削済みのものです。キャップチップには管理線があり、研削を進めて行った時の研削を行う限界線になります。この線を越えて研削をすると溶接時の加圧がしっかりと掛けられないことが発生します。使用済み品の断面を見ると冷却水を循環させる空間があり、管理線を越えて削ると、板厚が薄くなり強度低下となります。

チップの研削方法も、重要で母材と接触する面の肌荒れは溶接時の通電面積を大きくするため、滑らかに仕上げることが必要となります。当社では、研削用の専用工具を用いてチップの加工を行っています。

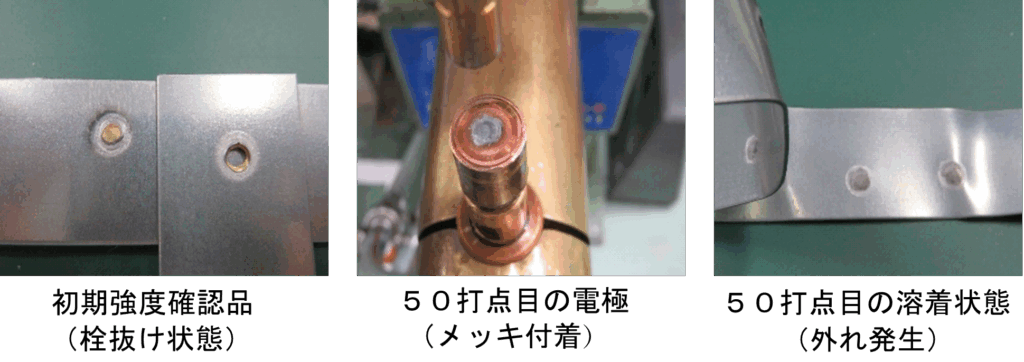

3)メッキ鋼板のスポット溶接

メッキ鋼板のスポット溶接を行う際にも電極の管理が必要になります。下の写真は溶融亜鉛メッキ鋼板をスポット溶接の試験を行ったものです。溶接条件を設定した直後のテストピースを破壊検査すると、「栓抜け状態」で十分な強度がありましたが、連続で50打点を溶接した後に破壊検査したものは焼け跡はあるものの、溶着がない状態となっています。その時の電極を確認すると中央部にメッキが付着した状態となり、通電状態が悪い状態となっていました。メッキ鋼板のスポット溶接を行う場合には、メッキ層を除去したうえで溶接する2回通電の条件や、比較的大電流・長い溶接時間と高い加圧力、で接合することで対応が可能となります。この様な高い条件で溶接するため、電極チップも耐久性の高いものを選定する必要があります。

メッキ鋼板の製造方法には大きく3つの製造方法があります。1点目は電気亜鉛メッキ鋼板に代表されるものです。この材料は電気特性を用いてメッキを付けており、膜厚は比較的薄いものの材料全体の膜厚のバラツキが少なくメッキ鋼板の中でもスポット溶接のしやすい材料にあたります。2つ目の材料は溶融亜鉛メッキ鋼板に代表される材料で、圧延された母材をメッキ槽に浸漬させて鍍着させ、直後にエアーにより不必要なメッキを除去した材料になります。比較的厚いメッキ層で、材料の部位により膜厚のバラツキが大きく、スポット溶接が難しい材料にあたります。3点目は合金化溶融亜鉛メッキ鋼板で、溶融亜鉛メッキ鋼板をベースに更に熱処理を行うことで、メッキ層を亜鉛と鉄の合金化を図った材料で、耐食性に優れ、且つ、溶接性も改善した材料で特に自動車用の材料として開発されたものになります。メッキ槽内に鉄の成分が入り込むことで通電性を高め溶接性を高めた材料となっています。

耐食性を高める目的のメッキ鋼板であっても、亜鉛の成分が溶接時のナゲット内に入り込むことでブローホールなどの欠陥を発生させますので加工条件の設定には配慮が必要となります。

また、スポット溶接の電極管理のおいて、打点数管理を言われることがありますが、特に、溶融亜鉛メッキ鋼板のスポット溶接においては、難しい方法になります。この様な場合には、スポット溶接機の電極にトロイダルコイルを取付け電流の監視を行い、通電状態により判断する方法も検討すると良いと思います。

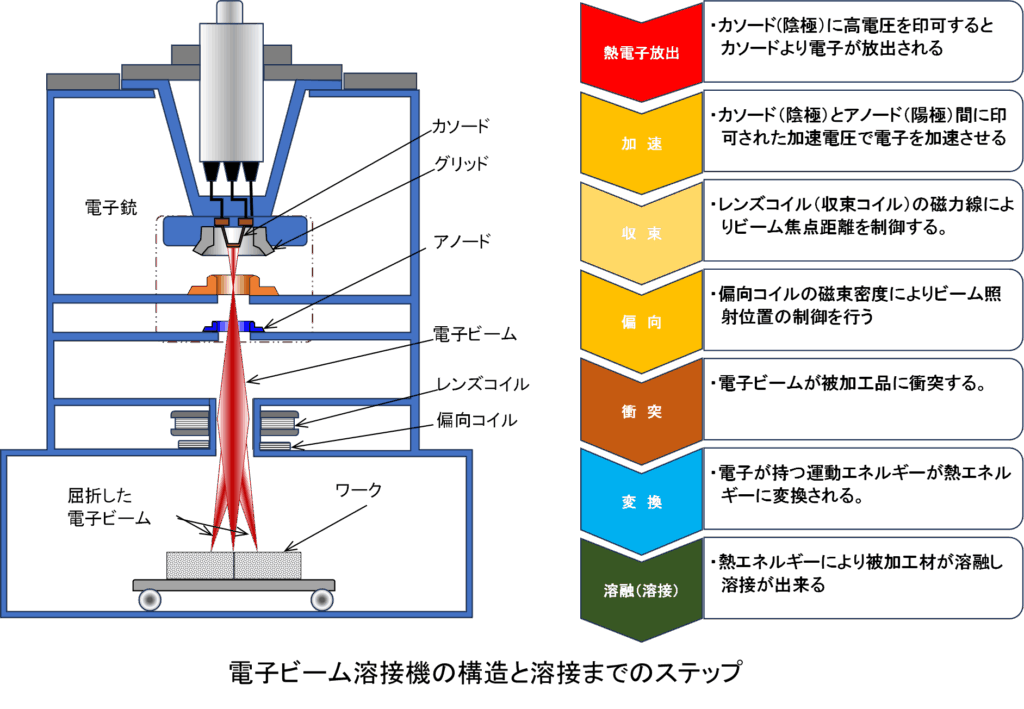

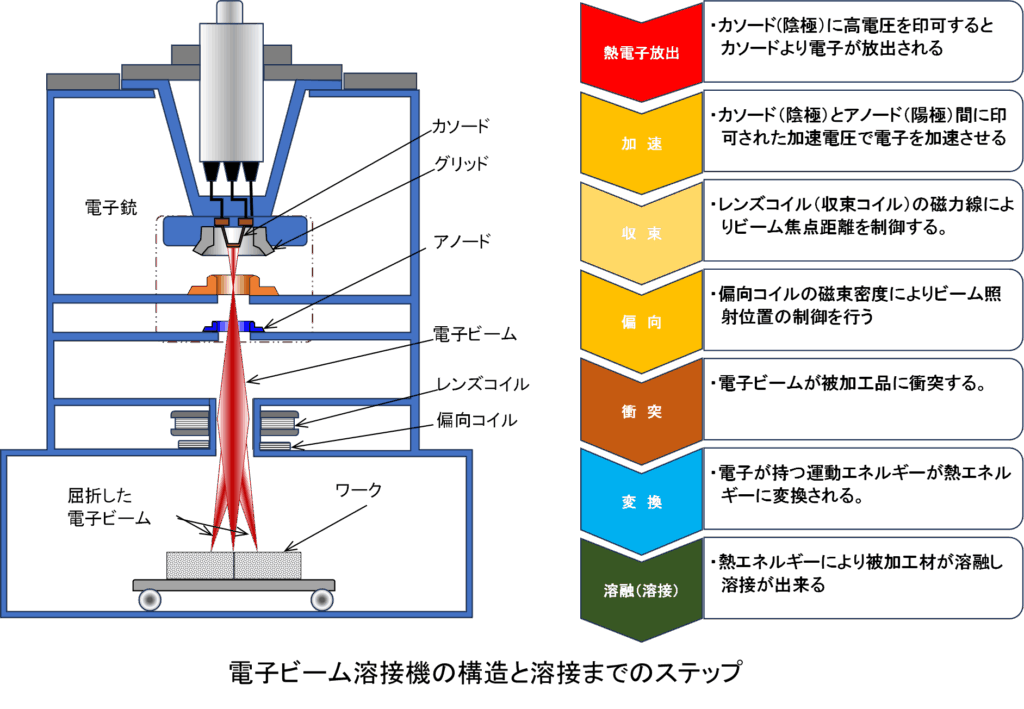

今回は、板金加工における電子ビーム溶接について解説しました。

弊社では電子ビーム溶接設備は保有しておらず、社内での実施はできません。電子ビーム溶接の特性やメリットを踏まえつつ、弊社ではレーザ溶接やTIG溶接など、同等の品質を実現できる代替工法を提案しています。

また、当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

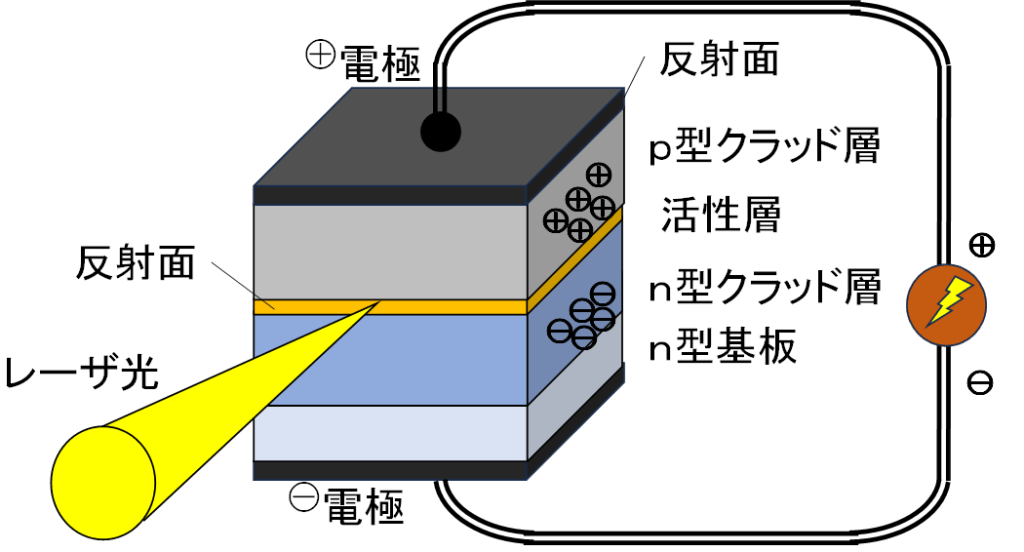

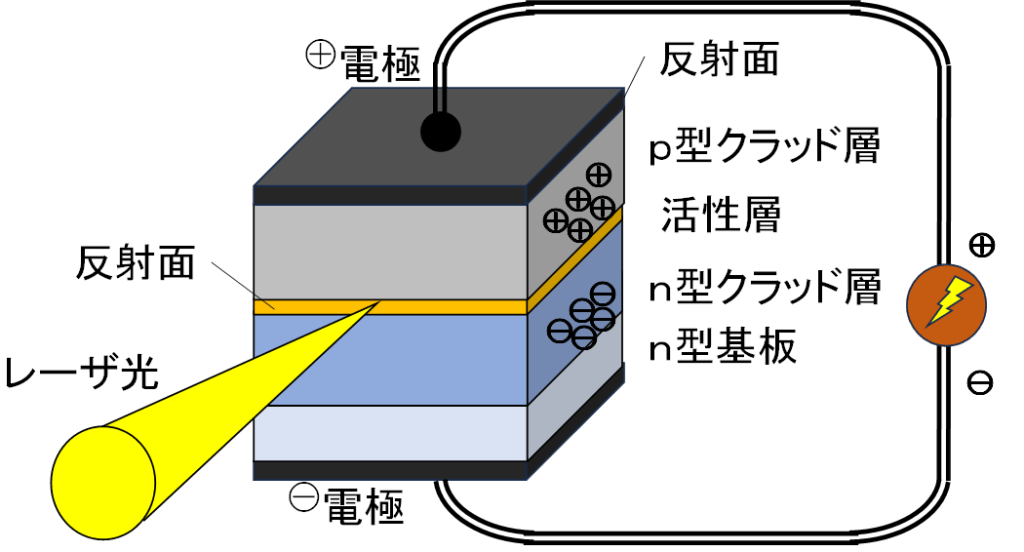

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

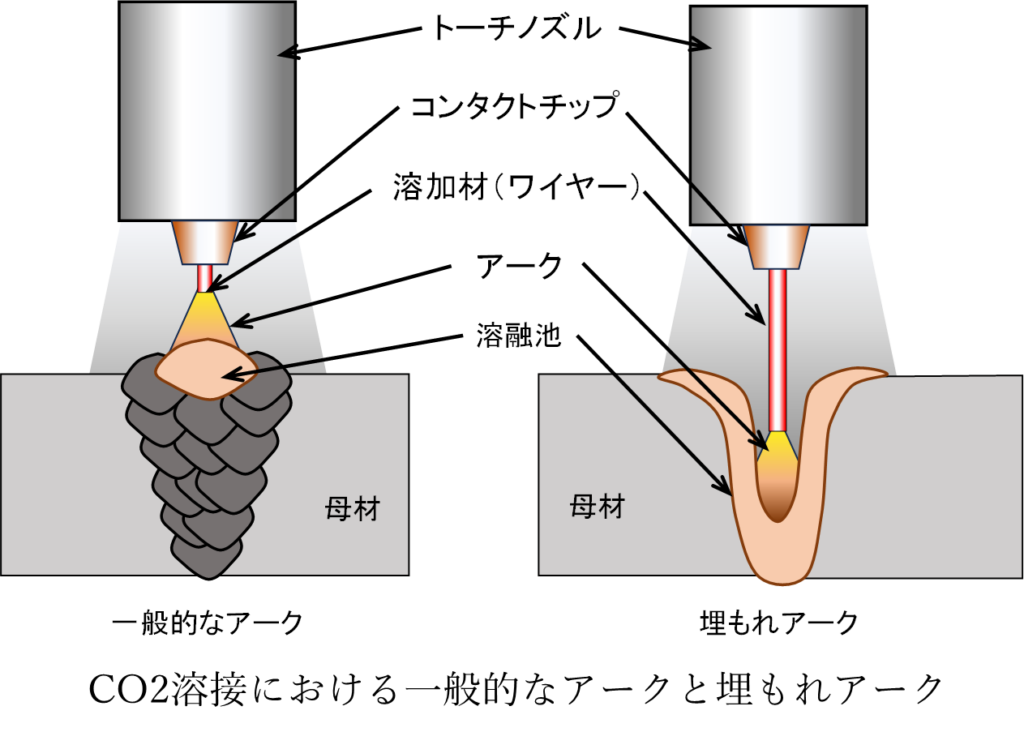

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

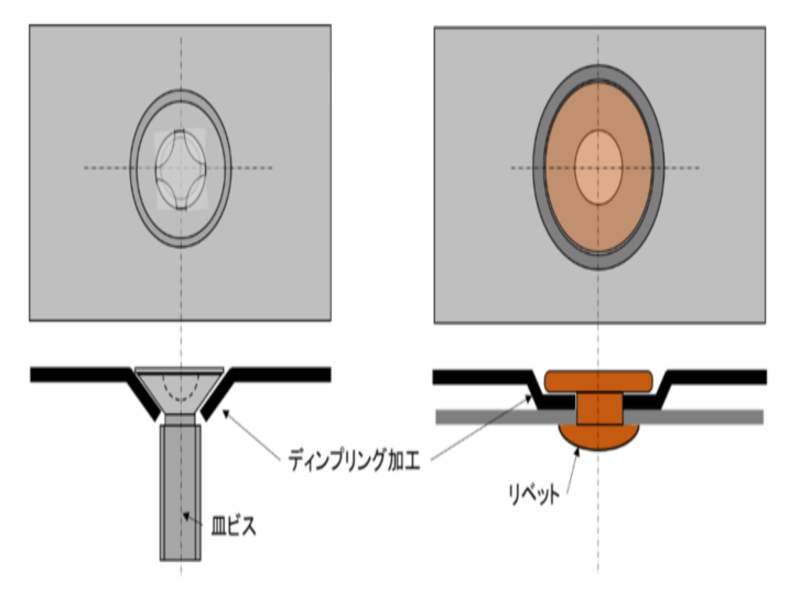

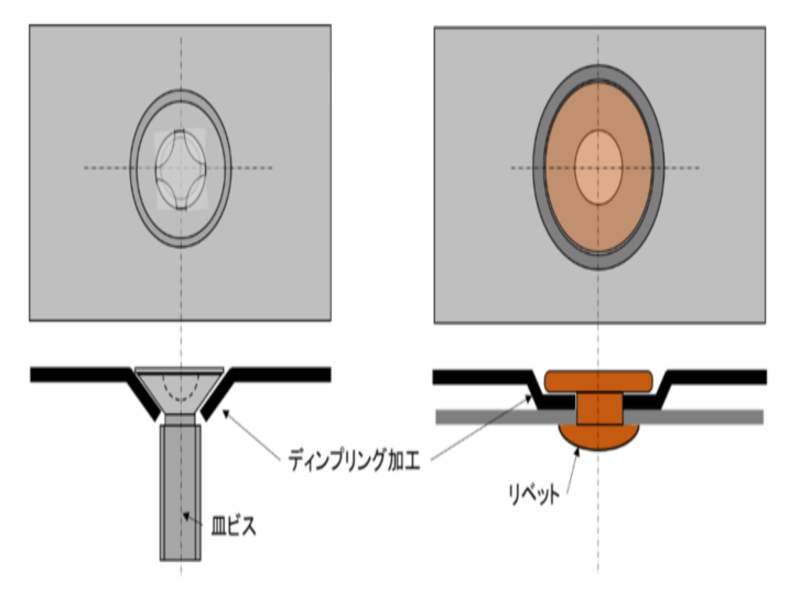

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

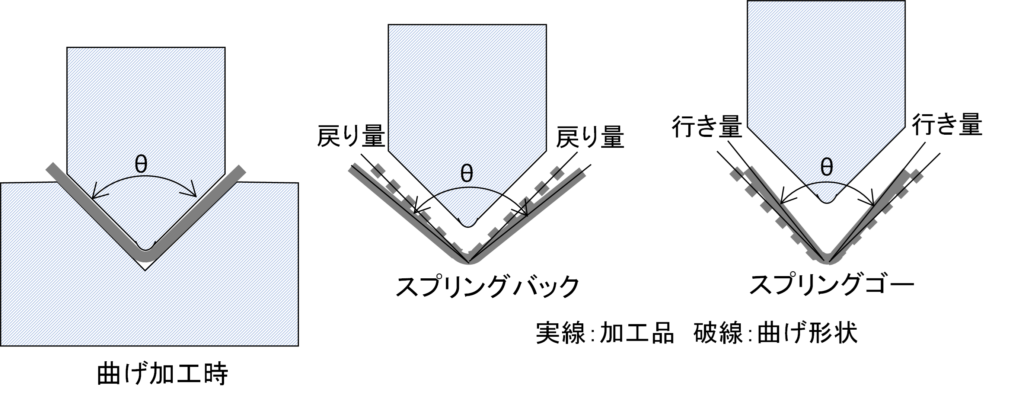

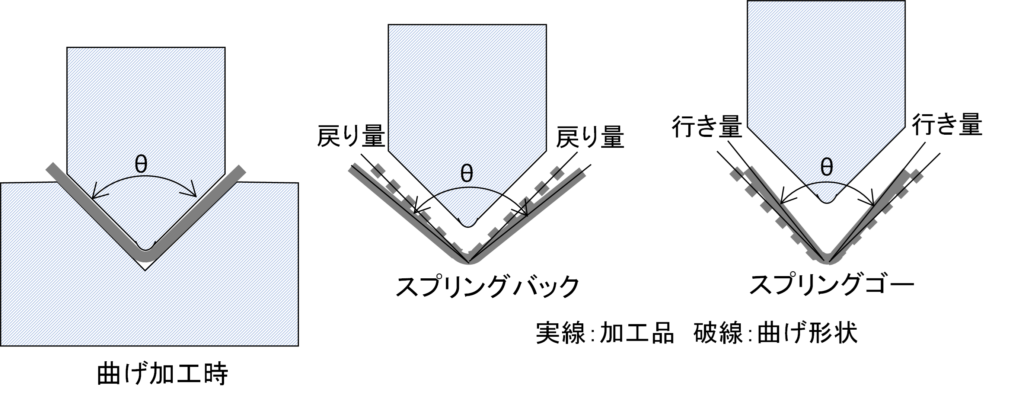

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

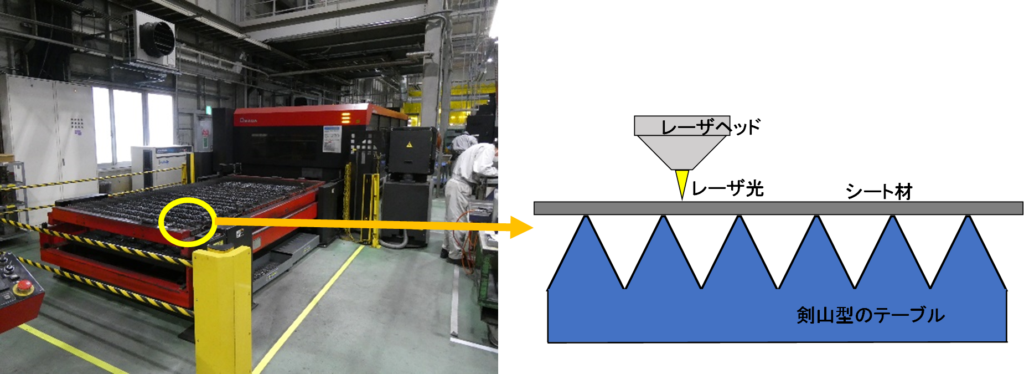

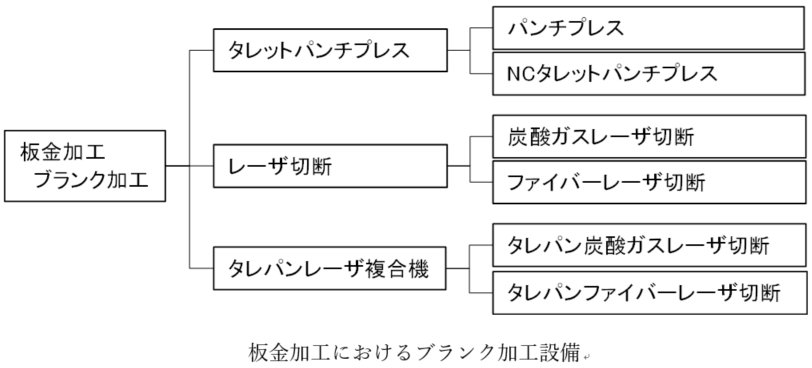

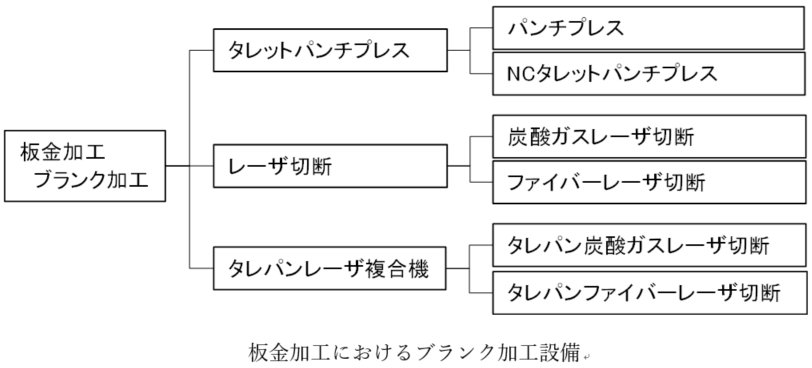

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

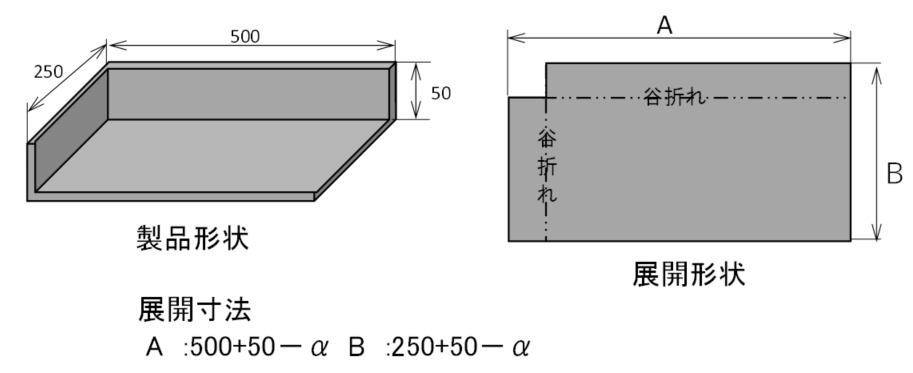

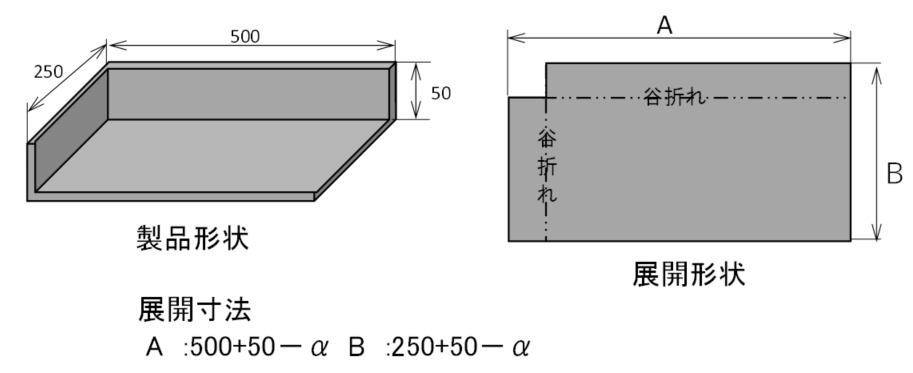

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

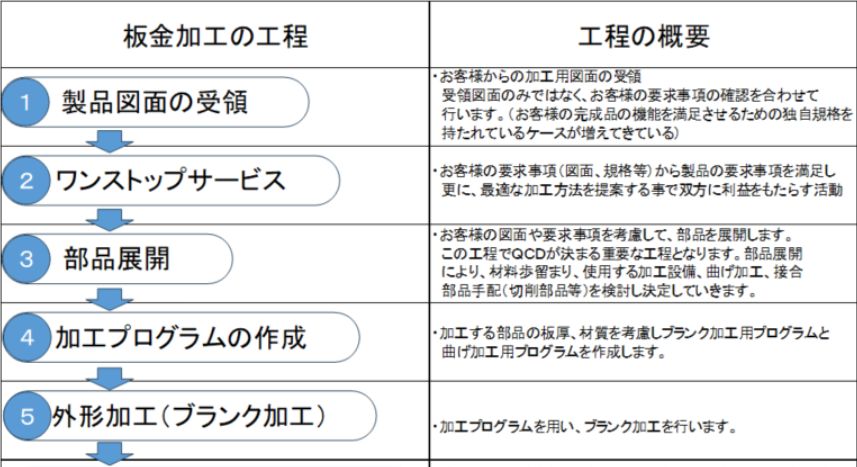

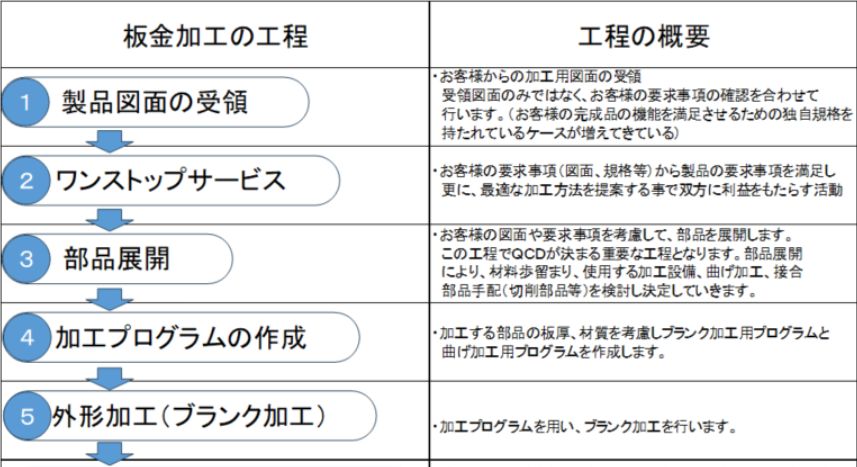

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

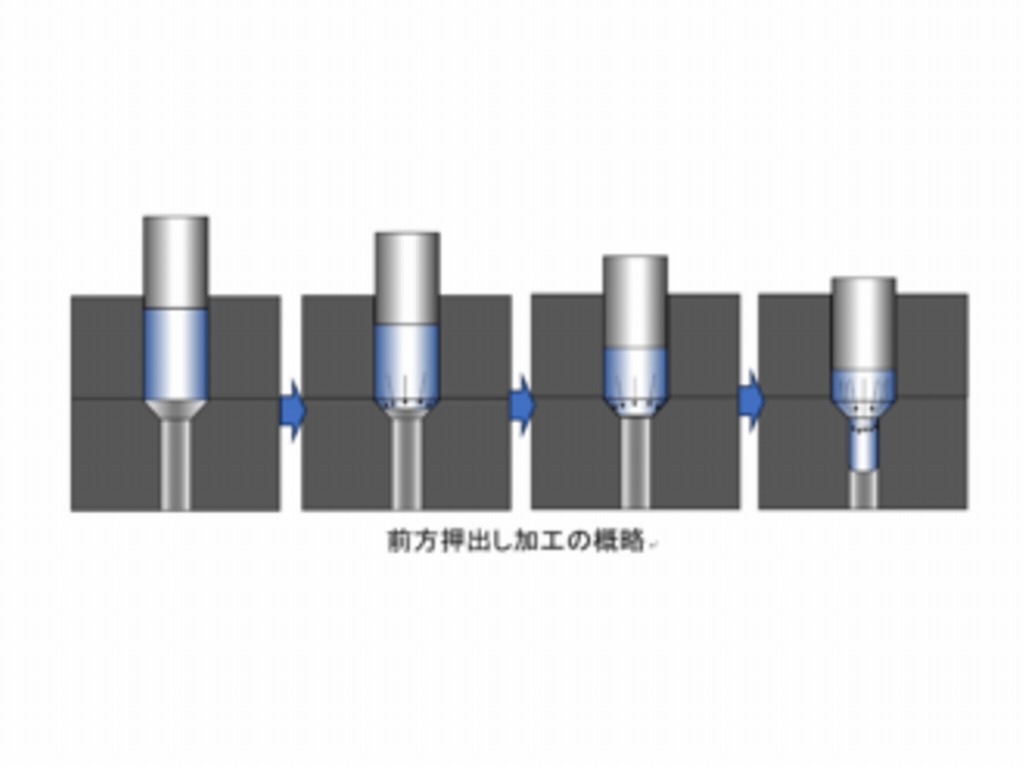

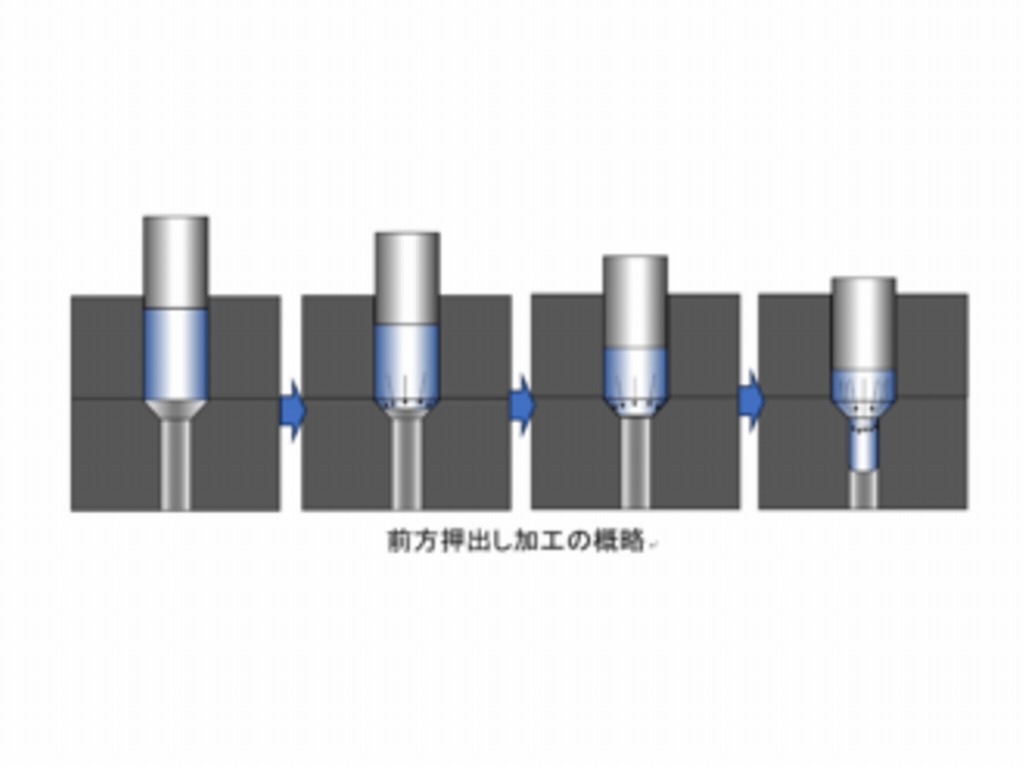

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

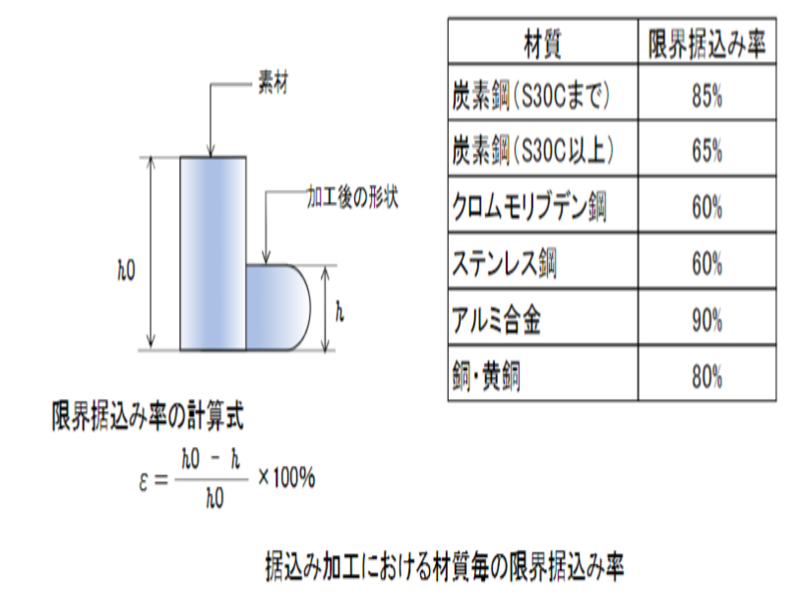

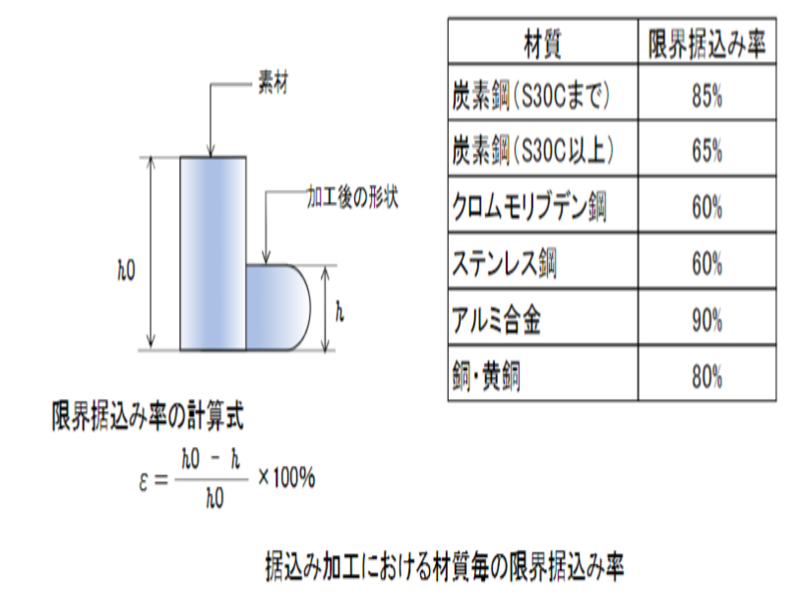

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

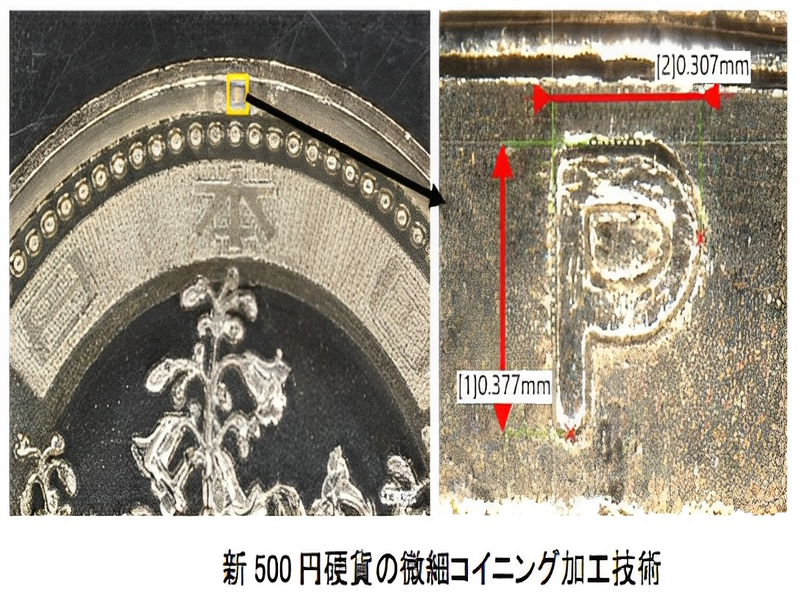

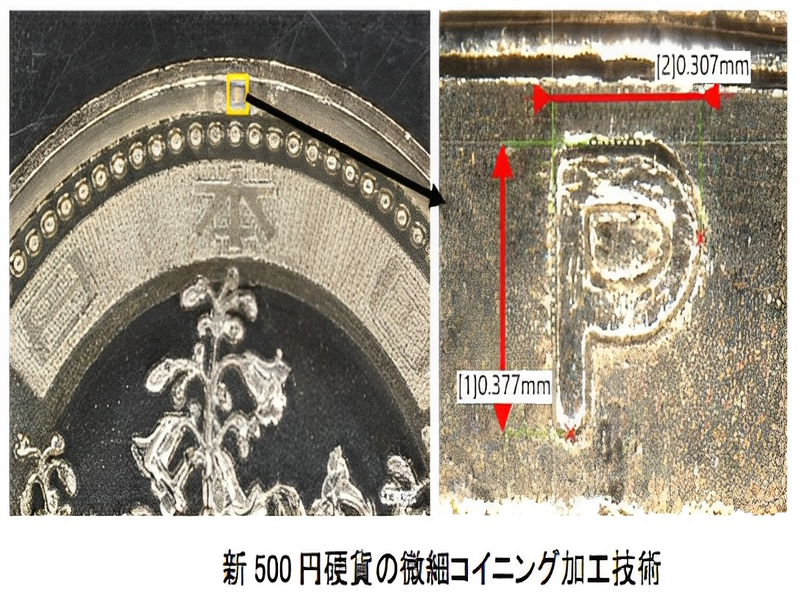

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

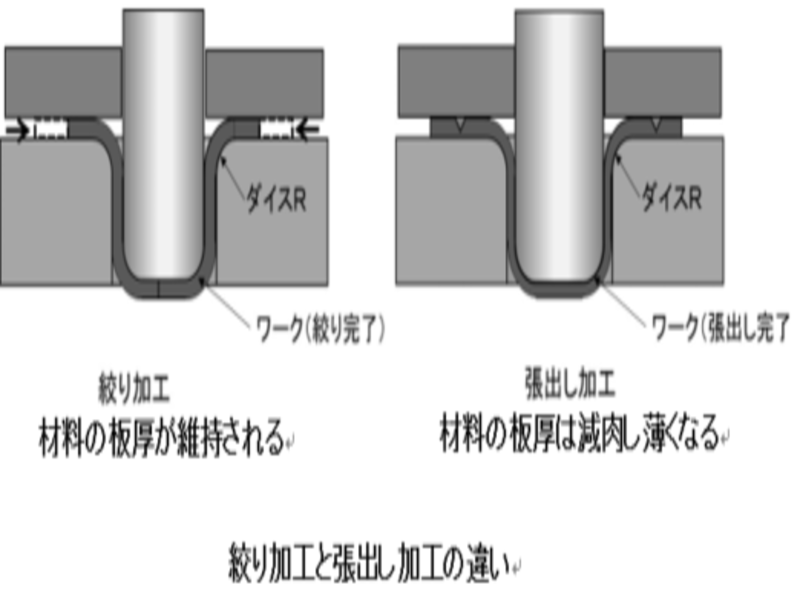

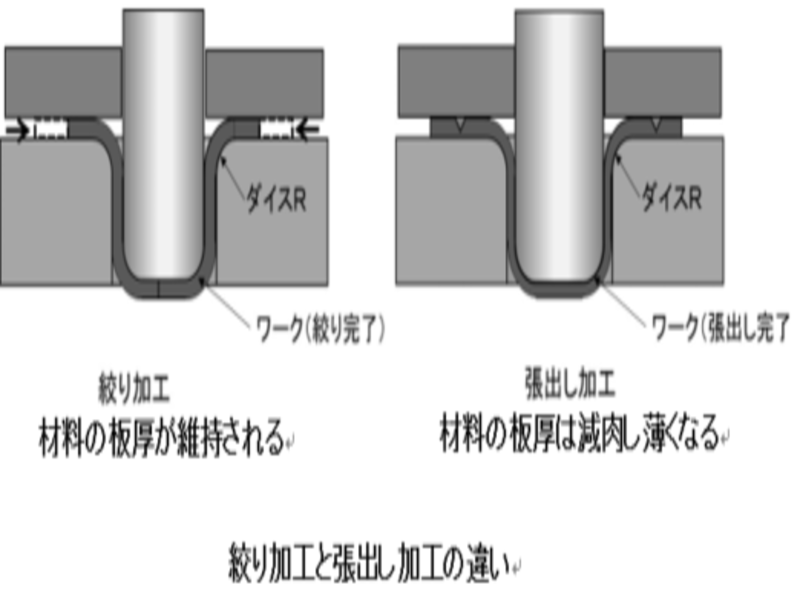

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

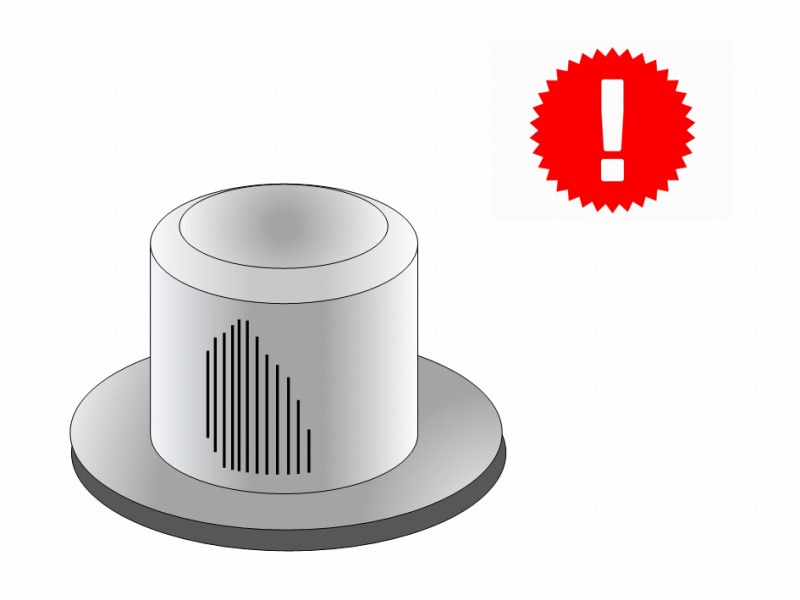

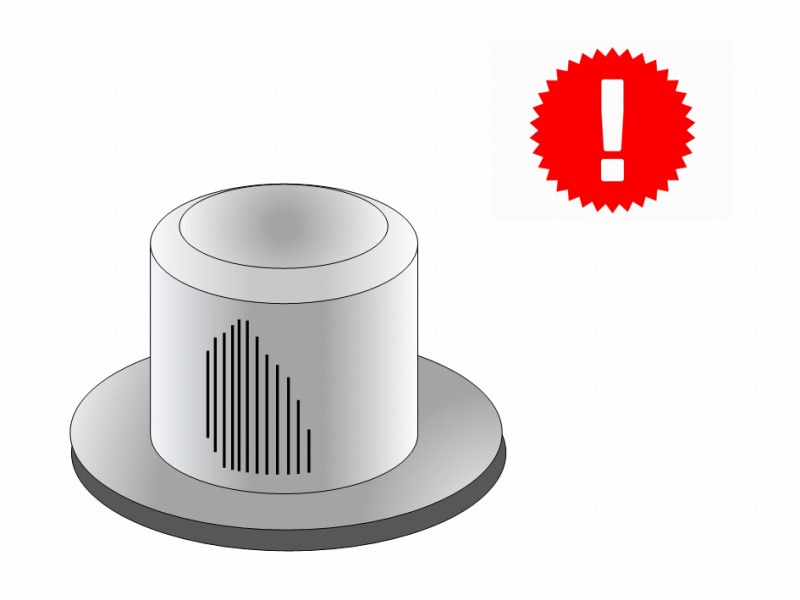

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

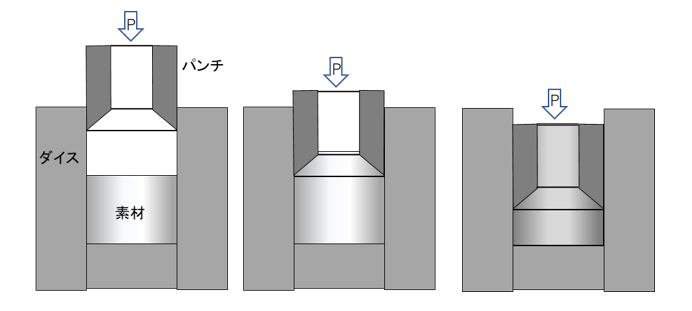

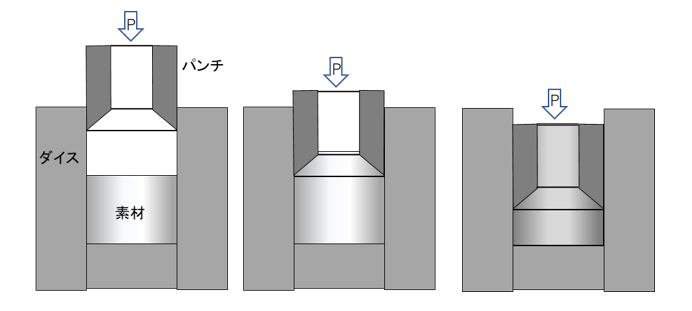

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

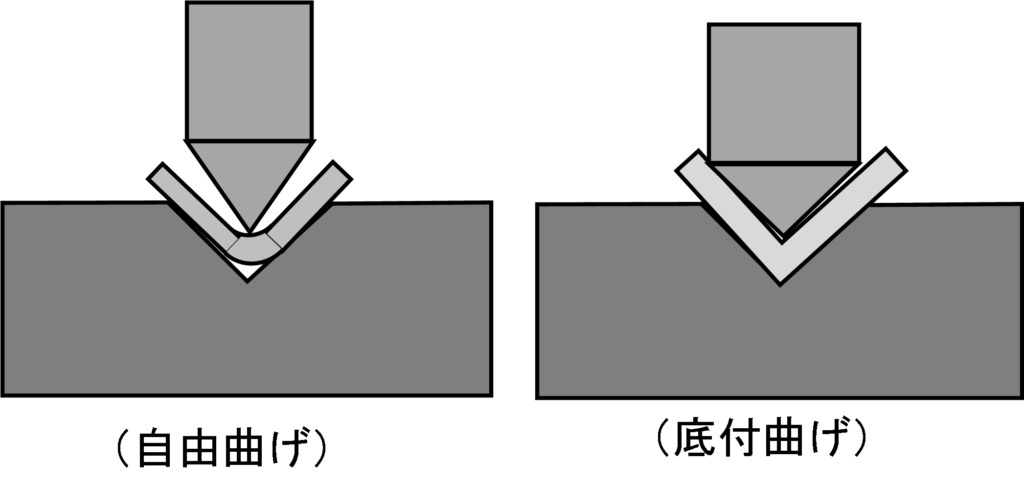

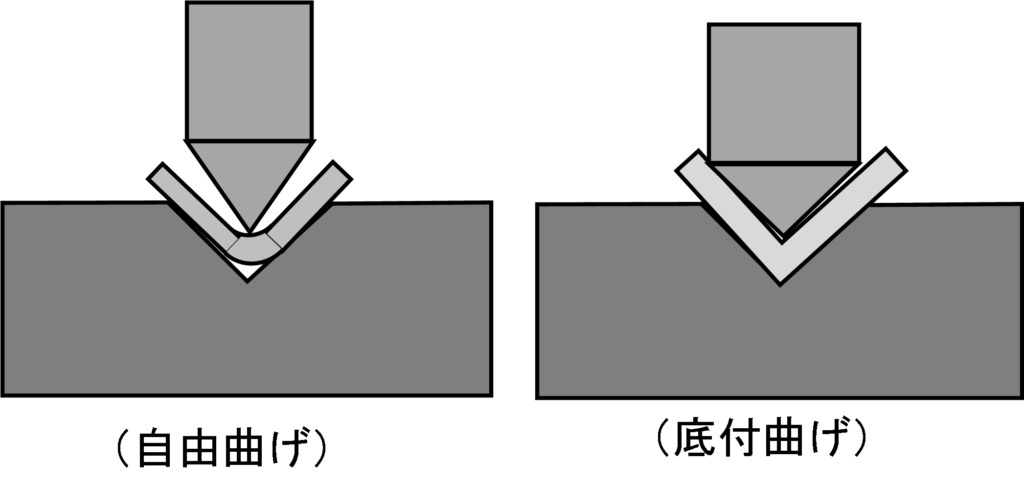

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

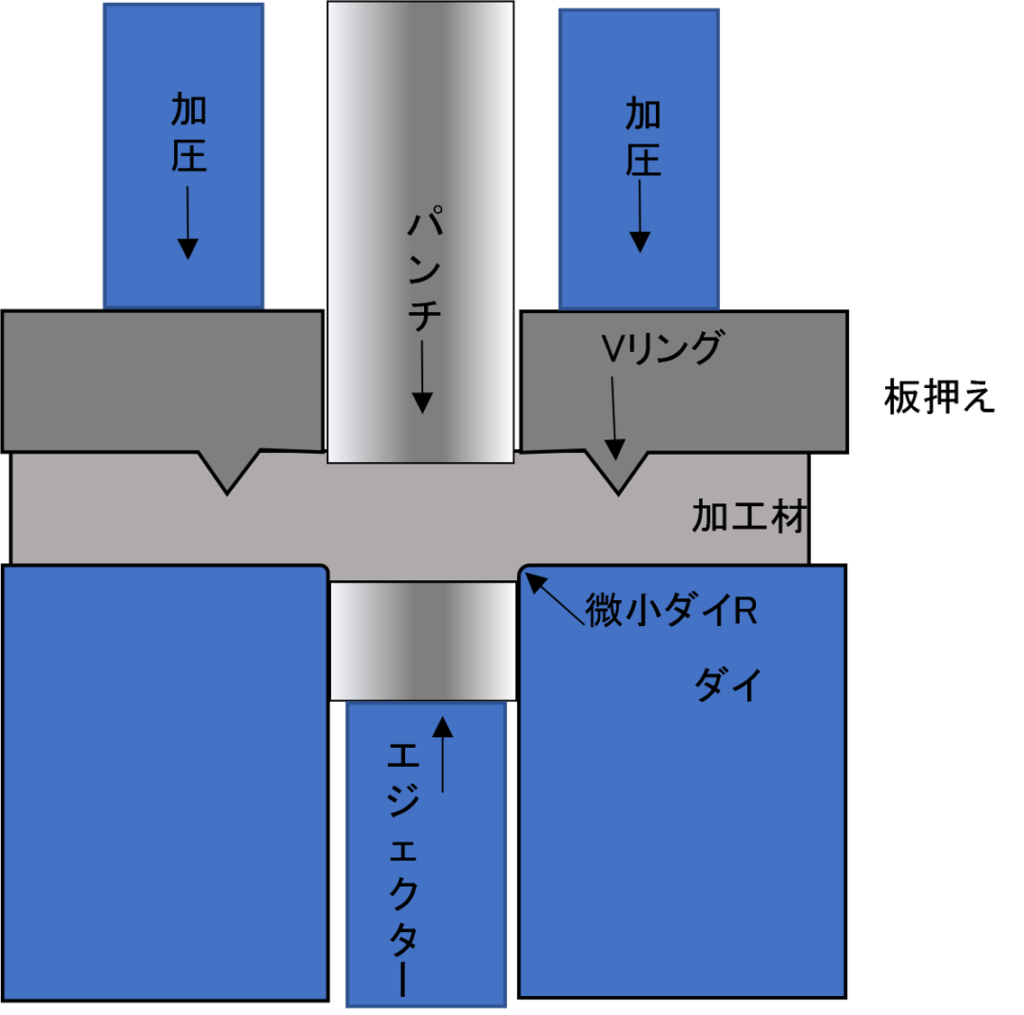

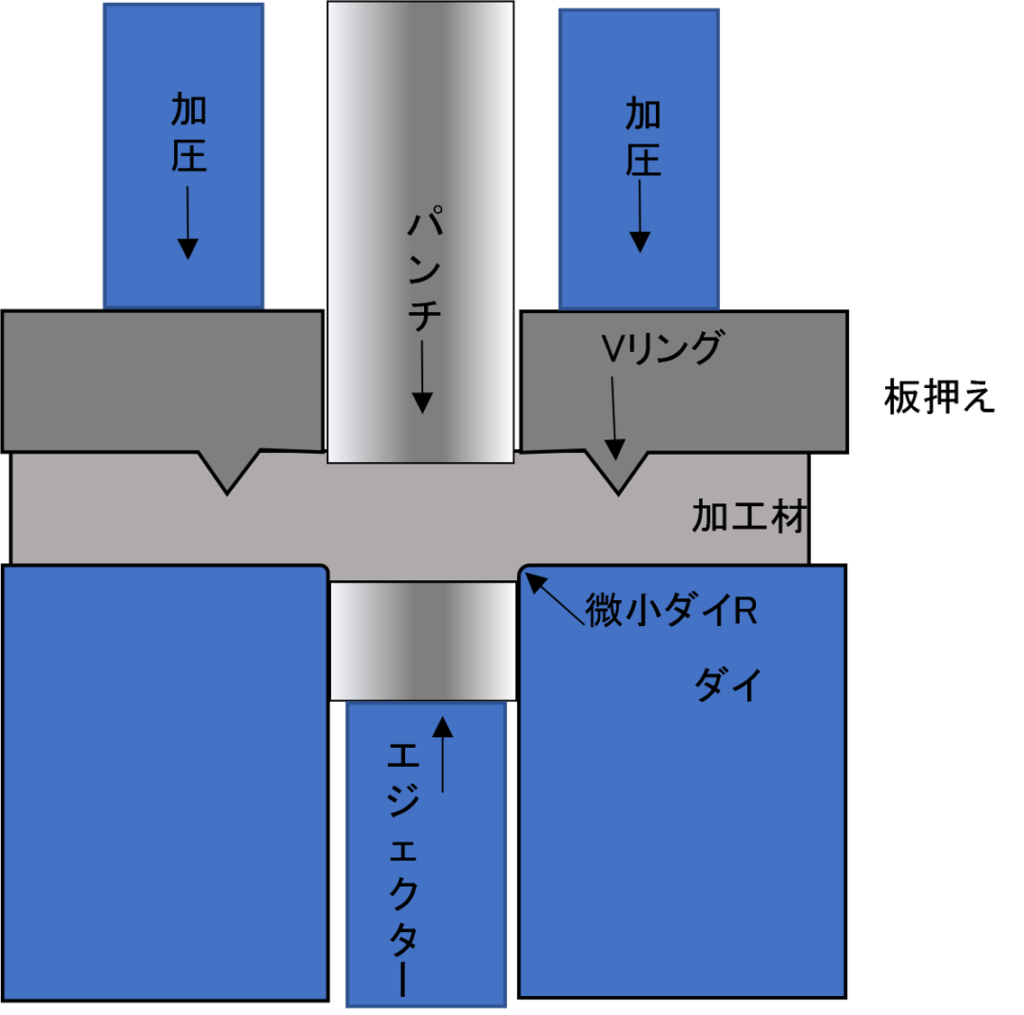

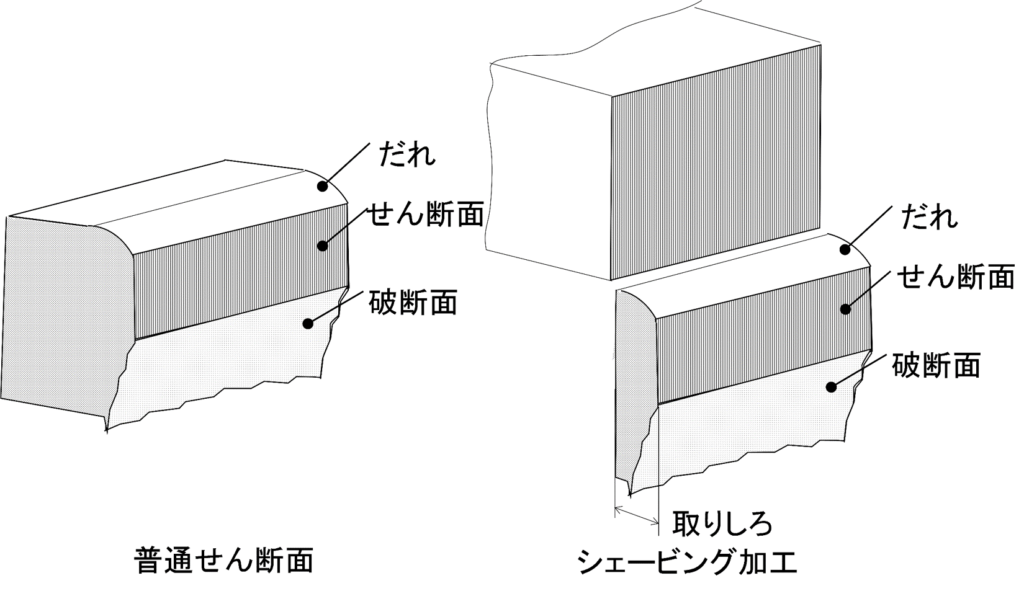

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

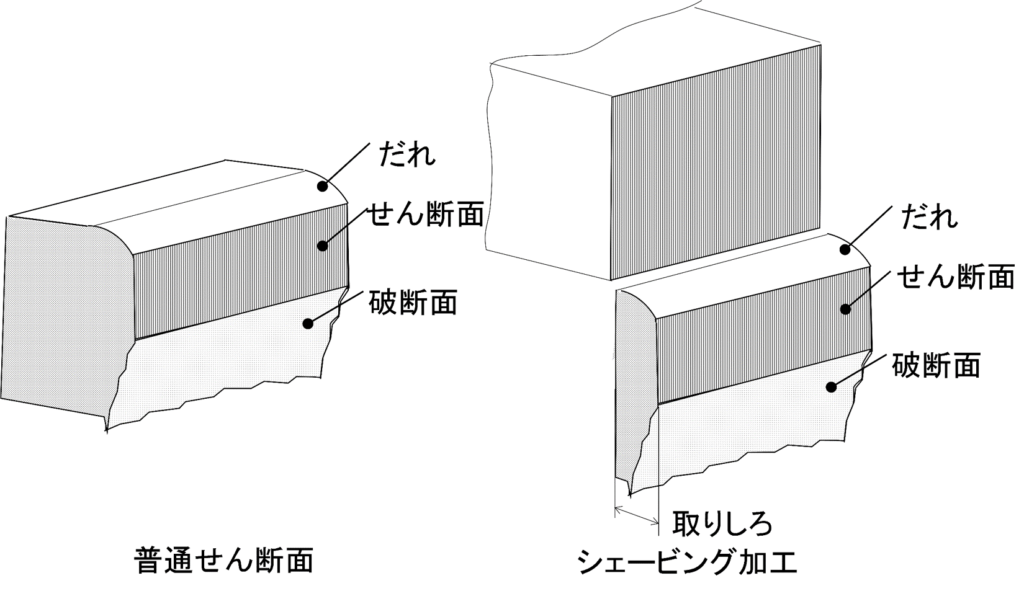

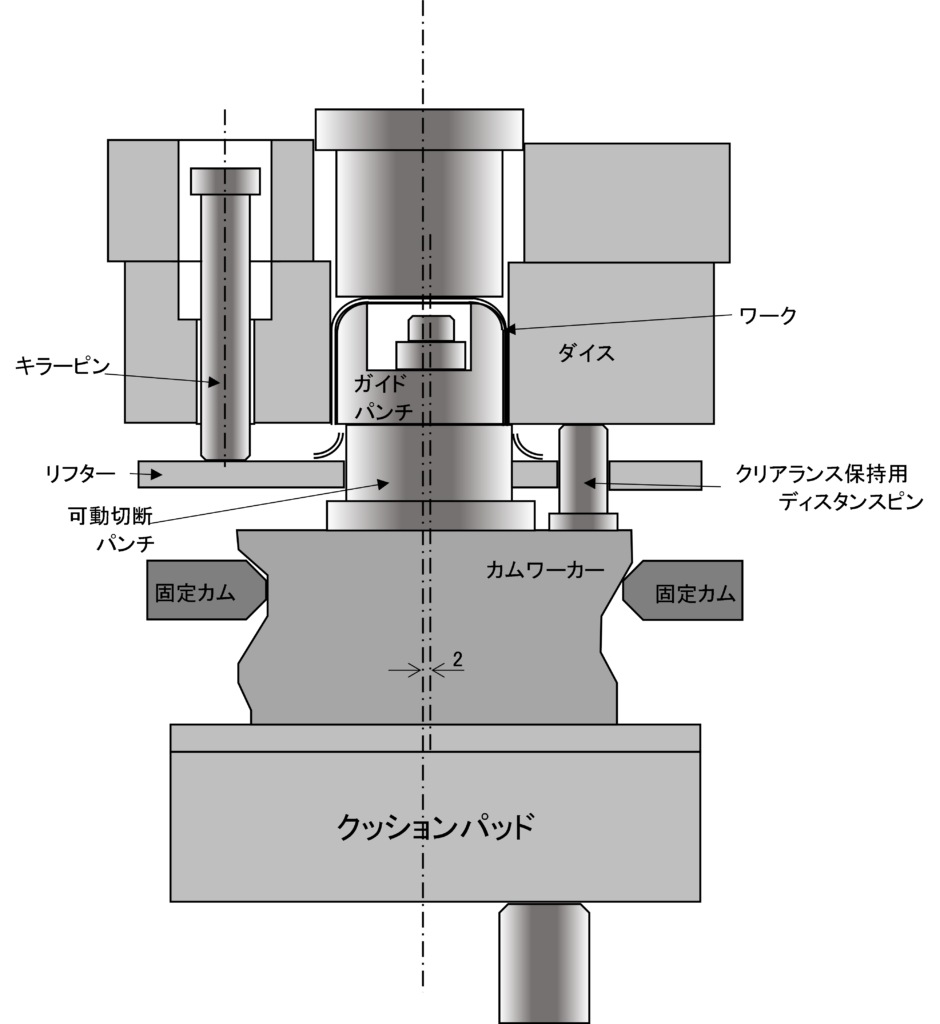

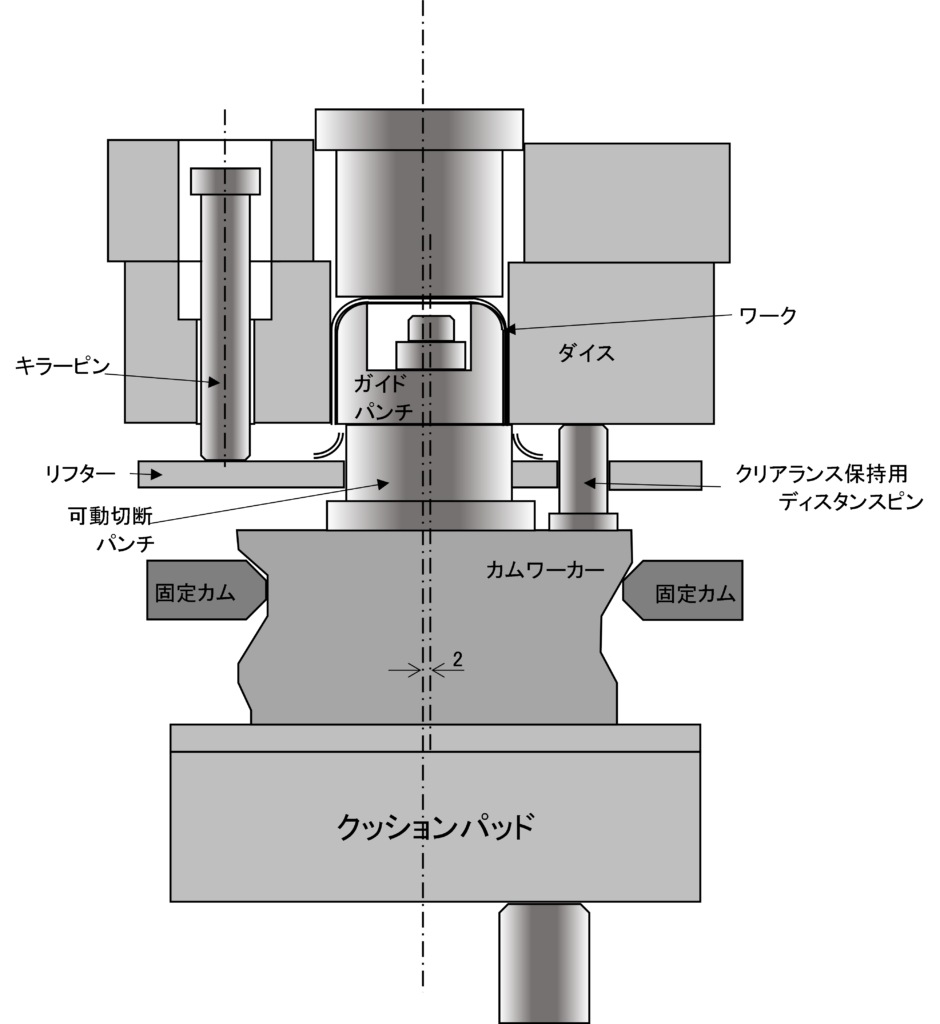

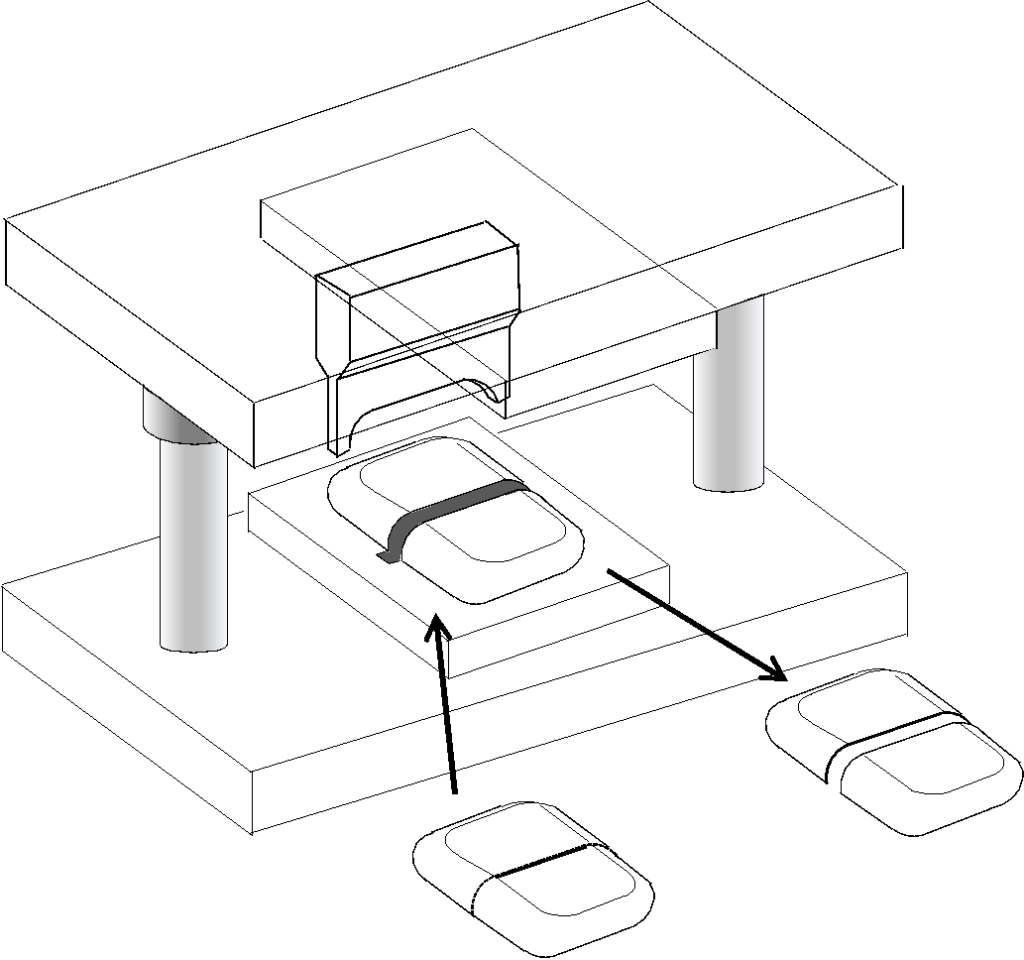

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。