板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

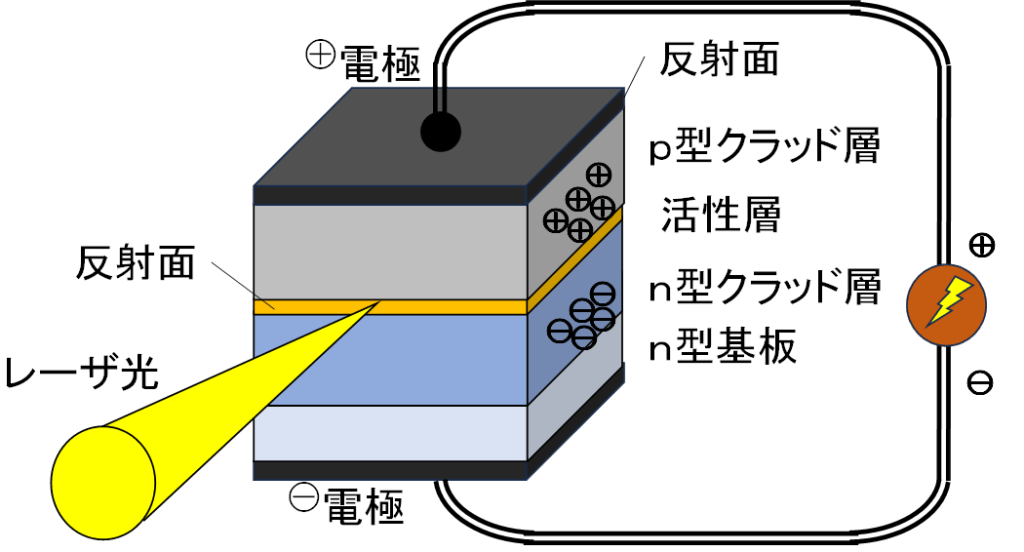

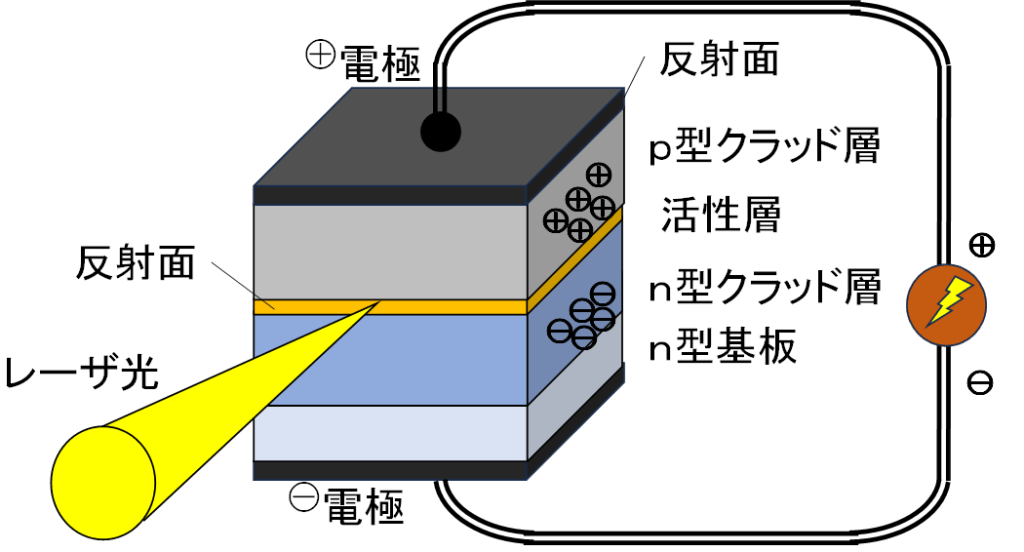

前回の技術コラムでは、ファイバーレーザの発振方法とレーザ溶接の設備構成について詳しく解説させていただきました。

まだご覧になっていない方は、ぜひ下記リンクよりご確認ください。

前回の記事を読んでおくと、今回のテーマの理解がさらに深まります。

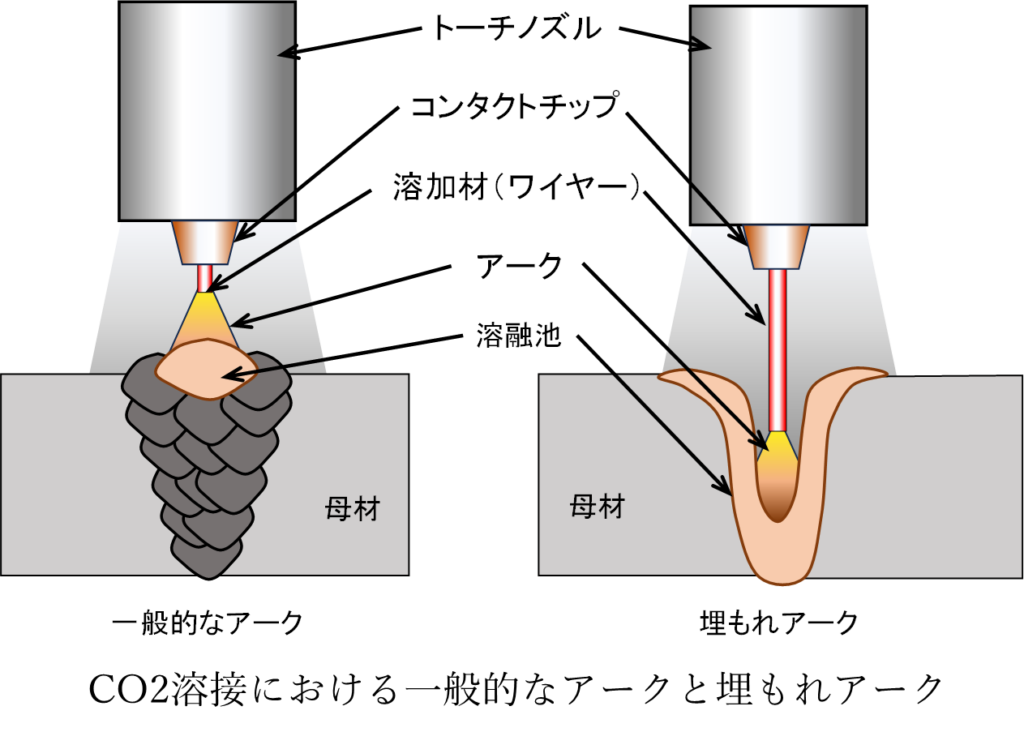

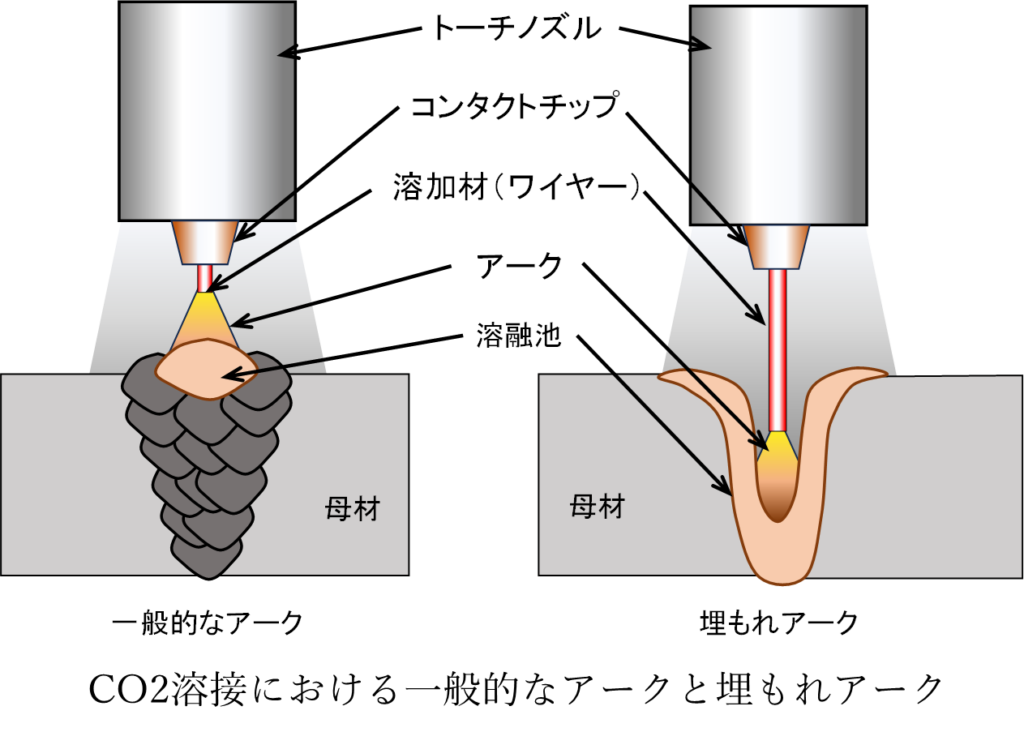

レーザ溶接には、大きく熱伝導型溶接とキーホール溶接の2つの溶接方法が有ります。それぞれの溶接方法において、熱伝導型溶接はTIG溶接で行う共付け溶接の様に母材の表層のみを加熱・溶融させて接合する接合方法で、レーザ溶接の場合にはスポット径(照射径)を大きくし低出力で溶接を行います。これにより、母材の表層に近い部分のみが溶かされ接合が出来ます。この熱伝導型溶接の適用される対象物として薄板(0.1㎜以下)の接合に用いる場合が有りスポット径を大きくし更に低出力で高速溶接することで薄板の溶接が可能となります。また、「接合」とは異なりますがこの様なレーザ光の照射方法を活用する事で「焼入れ処理」や「母材表層のクリーニング」にも活用が出来ます。

今回のレーザ溶接のコラムではレーザ溶接の主流になるキーホール溶接について説明したいと思います。

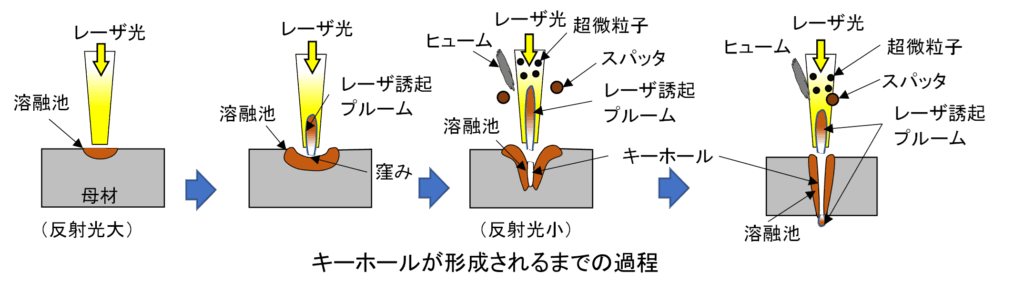

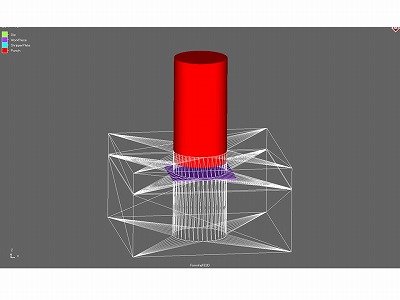

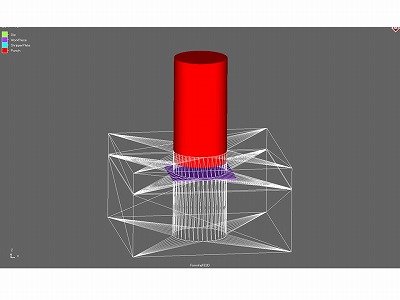

下図は、レーザ光を母材に照射したときのキーホールが形成されるまでの過程を示しています。レーザ光の照射開始時は母材が加熱され溶融池が形成されます。この段階では、レーザ光が母材に十分、吸収されていないため反射光が大きい状態になります。更にレーザ照射時間が経過すると入熱により溶融池は大きくなり、母材の内部へ深くなっていきます。この段階からレーザ光のエネルギーにより金属が蒸気(金属蒸気)となりレーザ光の照射側に上昇してきます。これを「レーザ誘起プルーム」や「プラズマプルーム」と呼びます。この次の段階で、更に溶融池は母材の深い所まで入るようになり、この段階からキーホールが形成されます。キーホールが形成されるとレーザ光は、キーホール内でも反射さるため表に出る反射光が少なくなり、それまで出なかった金属が溶けた「超微粒子」「スパッタ」「ヒューム」が発生する様になります。更に溶融が進むと母材の厚みを貫通する所までキーホールが形成され、レーザ誘起プルームはキーホールの一番深い所からも発生します。この状態になるとスパッタなども母材の下側から一部が噴出します。レーザ光の照射からキーホールが形成されるまでの時間は一瞬であり、レーザ光が照射された途端に形成されていると言った方が解りやすいと思います。

下図左は、レーザ溶接を行っている所を高速度カメラで撮影したもので、矢印部の白い所がキーホールとなります。レーザ光の照射側から見ると(下図中央)、一旦形成されたキーホールは、レーザ光を移動させると溶融金属がキーホールの近傍を通りキーホールの後部で繋がり接合がされていきます。レーザ溶接部の断面形状を下図右に示しています。レーザ光が溶接方向に移動するとキーホールの周囲には溶融池が形成されます。キーホールが移動した後には凝固部が形成されその後に固まり接合が完了されます。

下図左は、レーザ溶接を行っている所を高速度カメラで撮影したもので、矢印部の白い所がキーホールとなります。レーザ光の照射側から見ると(下図中央)、一旦形成されたキーホールは、レーザ光を移動させると溶融金属がキーホールの近傍を通りキーホールの後部で繋がり接合がされていきます。レーザ溶接部の断面形状を下図右に示しています。レーザ光が溶接方向に移動するとキーホールの周囲には溶融池が形成されます。キーホールが移動した後には凝固部が形成されその後に固まり接合が完了されます。

レーザ溶接を行う上で注意が必要なことは、接合方法が共付け溶接であり、突合せ継手形状の場合には隙間が大きいと、溶かされた融液がつながらず溶落ちるため接合が出来ない現象が発生します。継手形状によって母材の隙間を管理する必要が有ります。

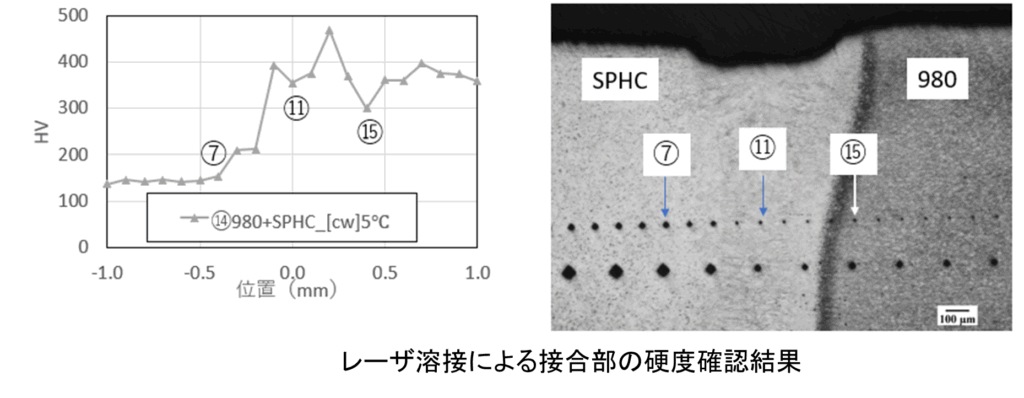

レーザ溶接の特徴の1つで接合部の高強度化が有ります。レーザ溶接では、極小部に高エネルギーのレーザ光を照射し溶融させます。この溶融範囲がアーク溶接に比較すると小さく、また、高速で溶接する事ができるため、溶融⇒接合⇒凝固⇒冷却のサイクルを極めて短時間で行われる事から接合部は急熱・急冷の焼入れ効果による強度アップが図られます。下図は、SPHC材と高張力鋼板980MPa材を突合せレーザ溶接をした物を切断し硬度測定したものですが、⑧から⑬番までが接合部で硬度が高くなっています、また、⑪番のポイントより右側の値が980MPa材にあたりますが溶融部と母材の境界にあたる⑮番のポイントの硬度が低くなっています、このポイントが強度の高い高張力鋼板を溶接する事で軟化する「HAZ軟化」の現象が発生している事が確認できています。軟化している範囲が0.2~0.3㎜の範囲と狭いため強度には影響しない事も確認が出来ています。また、HAZ軟化の現象は、高張力鋼板でも780Mpa以上の材料を溶接すると発生する事が確認されています。

自動車は、GHG排出を削減するため、電動化が推進されています、また、運転支援システム(ADAS)の発展に伴い、搭載される機器が増加し車両の重量増を招くことで自動車の航続距離が短くなります。この課題に対して自動車の車両重量の軽減を図るため使用材料のマルチマテリアル化が図られ、その中でアルミ材や高張力鋼板を用いた設計開発もされています。この様な背景から異種材料の接合が要求されることとなり、接合方法の研究開発も進められてきております。

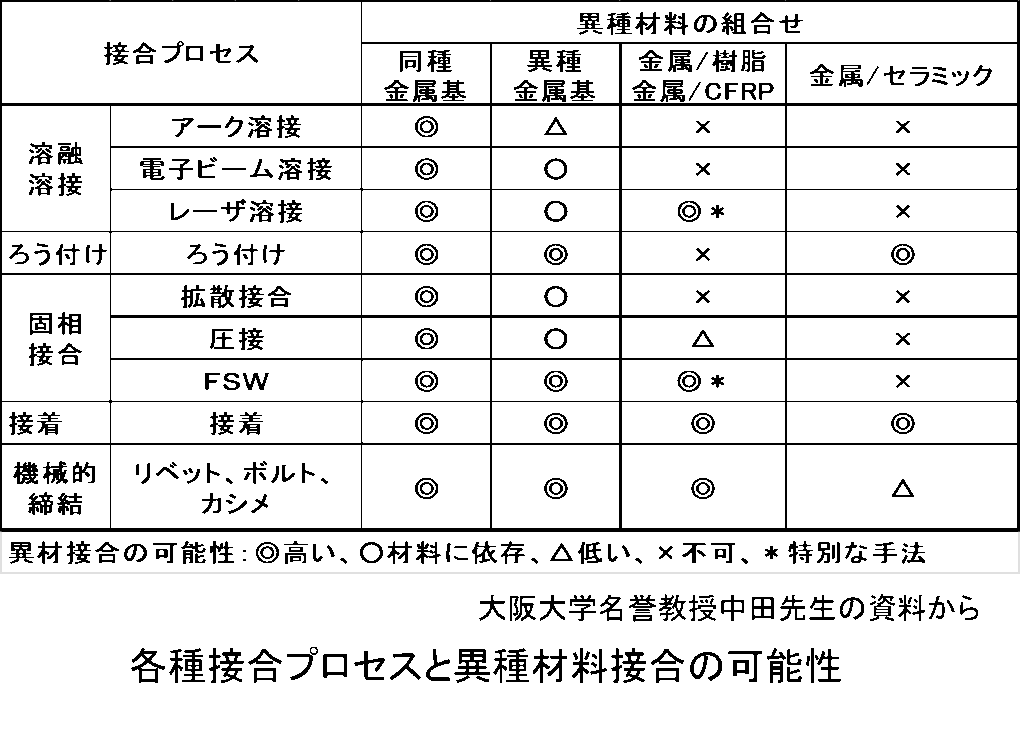

下表は、各種材料の接合が接合プロセスごとに可能であるかを検証されたものですが、異種金属基や、金属と樹脂、金属とCFRPとなると接合が難しいプロセスが出てきます。この中でも、レーザ溶接は接合の可能性が高いプロセスであると考えられます。

異種材料の接合でも述べましたが、万能な接合方法となると「接着」のみになります。実際に自動車の窓ガラスは接着剤で固定されています。また、何千万円もするスポーツカーもボディの一部は接着剤で組付けされています。接着剤による接合では、接着剤の混合比率、塗布量、塗布位置、施工環境など厳しい環境で作業されなければ性能が出ない様です。

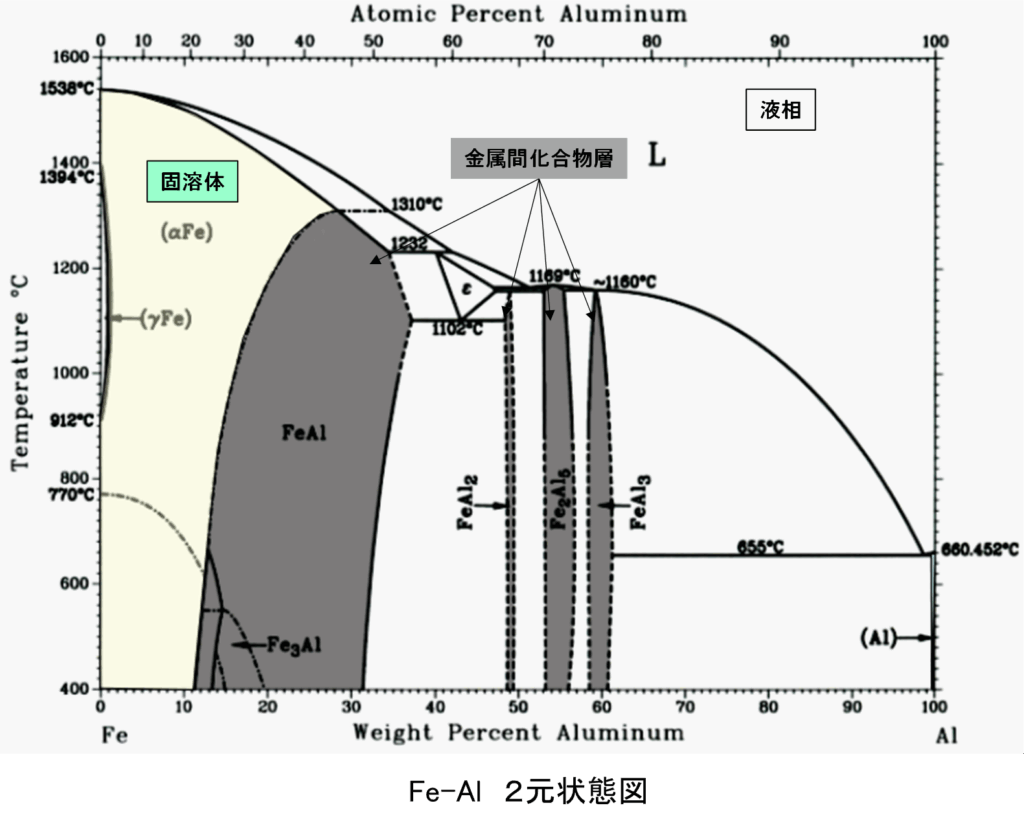

レーザ溶接における共付け溶接では、溶加棒を追加して接合する事が無く、異種材料接合に限らず加工費用を抑える事ができる接合方法と言えます。但し、金属同士を溶融させて接合しますから材料毎の相性が悪いと接合が出来ない事になります。例えば、異種金属の接合で接合出来ない評価の「鉄とアルミ」の接合を「鉄-アルミの2元状態図(下図)」で見ると、2つの金属が溶融し固まる過程でFeAlやFeAl₃等の金属間化合物が生成されます。この金属間化合物は、硬くて脆いもので、荷重が掛かると簡単に破壊されてしまいます。表面上は接合出来ている様でも簡単に外れる様では溶接が担う「永久結合」にはなりません。異種金属の接合においては2元状態図を用い接合の可否を検討した上で接合を行うと良いと思います。

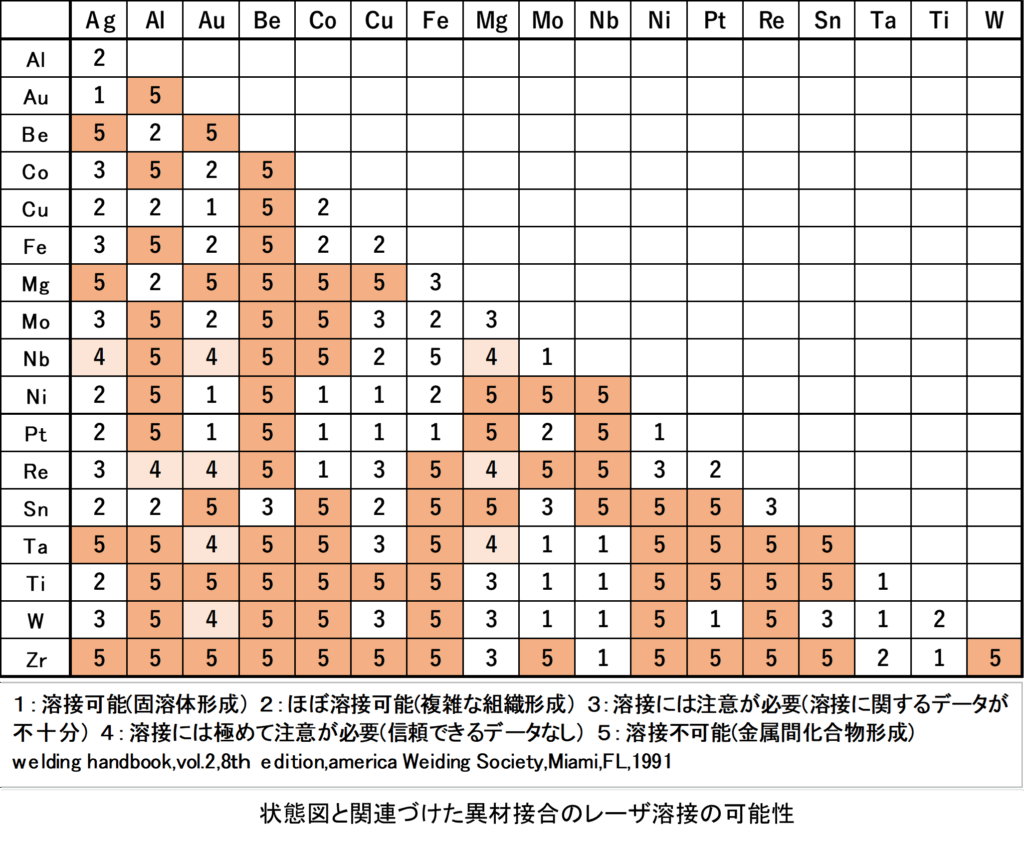

先の「鉄とアルミの2元状態図」の様に様々な金属の接合の可否を検証したのが下表になります。各種材料同士のレーザ溶接による接合の相性を示したものです。点数が低い方が接合しやすく、高くなると接合が難しい組合せとなります。現在自動車のシャーシに多く活用されるようになったアルミ材と鉄の組合せを見ると5点となり溶接不可となっており、この4点、5点の材料の接合が行え実用化できれば画期的な発明になります。

こちらのコラムでも述べていますが、メッキ鋼板が製品に活用される理由として、耐食性を高めたい、耐熱性を高めたい等の要求に合わせ、鉄の強さとメッキの長所を合わせ持たせた材料として開発がされた経緯が有ります。耐食性において機器内に取付けされる部品ではSECC材(電気亜鉛めっき鋼板)が活用されていますが、自動車等のボディやサスペンションなどの部品には、冬季の凍結防止剤(塩化カルシウム等)による防食対策として高耐食メッキ鋼板である、「合金化溶融亜鉛めっき鋼板」が活用されています。この材料は自動車に望まれる耐食性と溶接性を両立する事の出来る材料で、メッキの主成分には亜鉛(Zn)が使用されており母材が錆びる前に表面処理が錆びる事で母材を保護(犠牲防食作用と呼びます)してくれるものです。

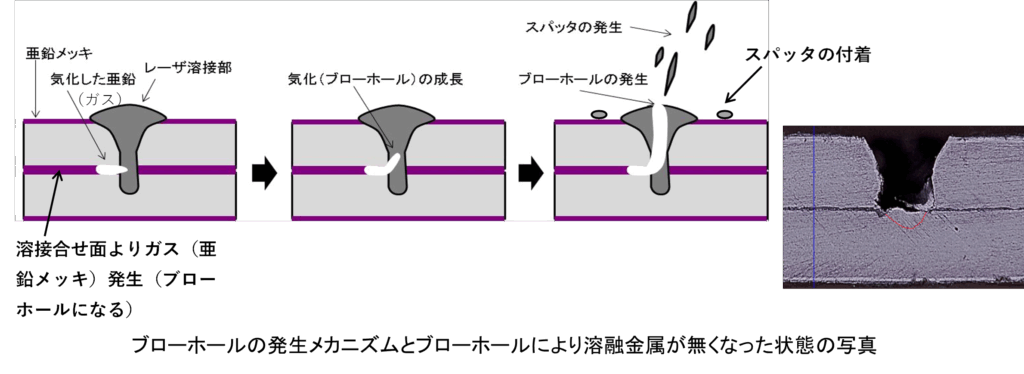

しかし、下図に示す様に、溶接を行う上ではZnメッキは沸点が907℃と低く溶接時の熱によりガス化し溶融地内部の留まるブローホールやガス化が激しいと表面に穴が開くピットが形成されます。このメッキの蒸発したガスをどの様に排除するかが課題となります。溶接性を改善した合金化溶融亜鉛めっき鋼板でもレーザ溶接を行うとブローホールが多発し接合強度が満足できない事や、気密性を必要とする部品では接合方法の工夫が必要となります。

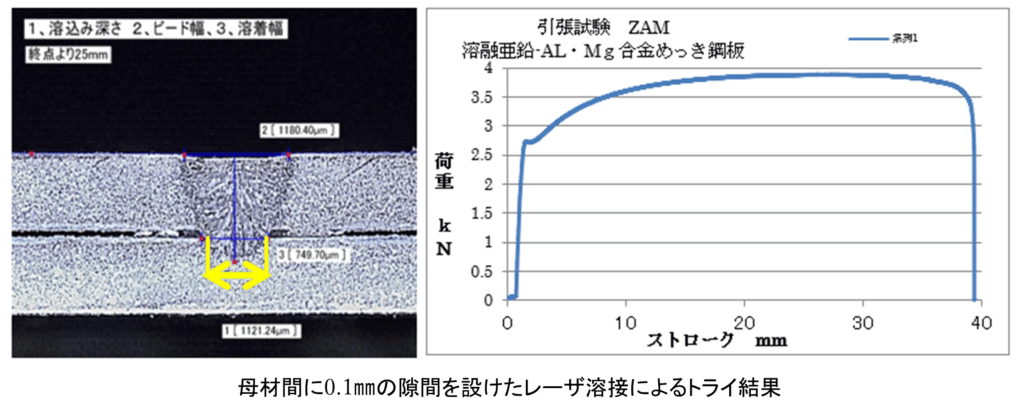

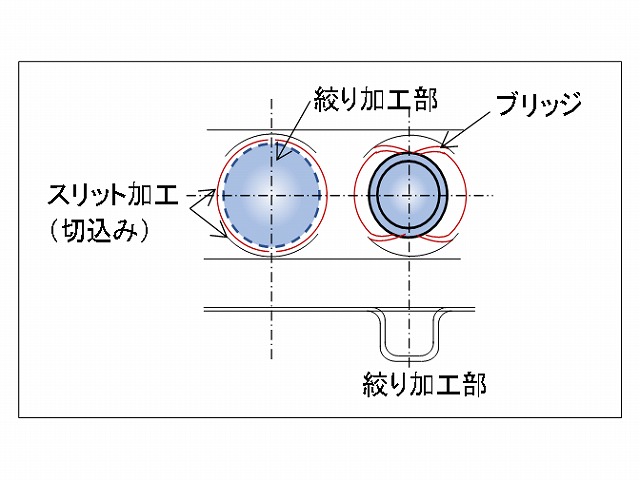

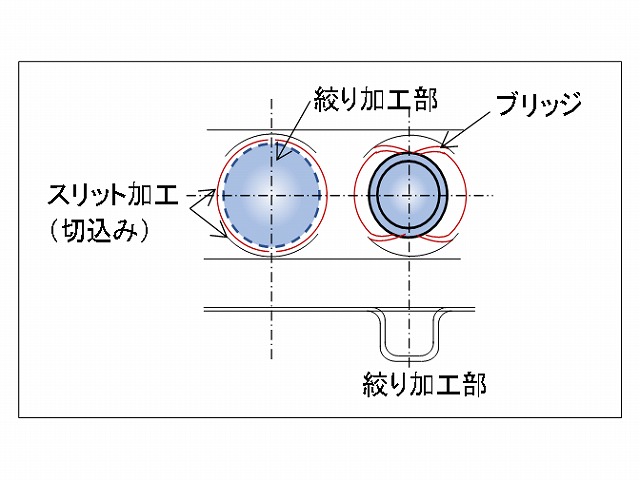

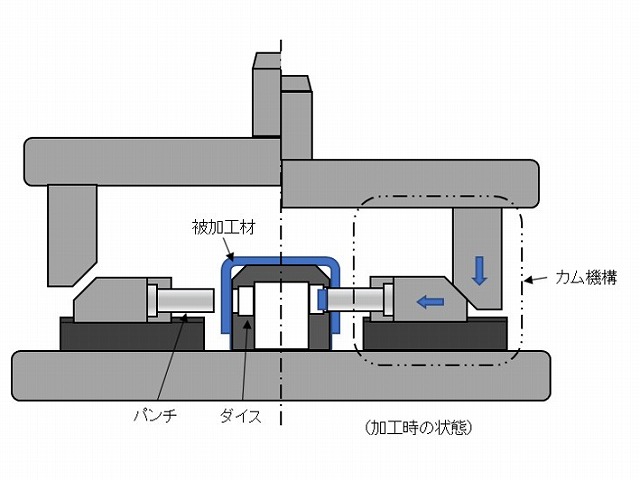

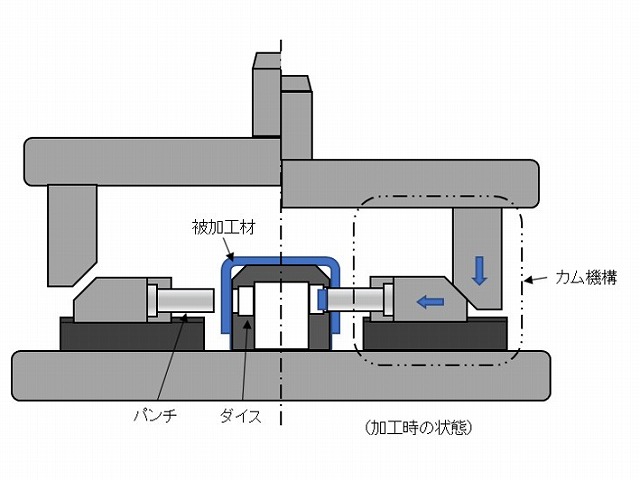

下写真は、当社でZAM鋼板をレーザ溶接により重ね溶接した事例です。重ねた材料の間に0.1㎜の隙間を設けた状態でレーザ溶接をすると、溶接ビードにはピット、ブローホールは無い状態となり、引張強度も3.8KNが得られ母材破断の強度を得る事ができました。これは、母材間に0.1㎜の隙間を設ける事で、蒸発したメッキ成分が隙間に逃げる事で健常な溶接ビードを得る事ができた事例です。この接合工法を量産化に結びつけたのが燃料電池用スタック締結バンドのZAM鋼板のレーザ溶接工法で、近畿経済産業局が主催される「関西ものづくり新撰2023」にも選定されました。

比較的新しい接合方法であるレーザ溶接は、私たちの目に触れない所で多く採用されています。自動車の電動化等の分野でも銅材や、アルミ材の接合にはレーザ溶接が活用されてきています。この接合方法の活用は海外での運用が多いものの、今後は国内でも実用化に活用範囲が広がるものと考えられます。また、現在、注目されていますAM(アディティブ・マニュファクチャリング)技術でも積層する材料を溶かす媒体としてファイバーレーザが使われ、その適用範囲は、自動車・航空・宇宙・医療等の様々な分野での活用が期待されている技術です。

この様に、今後のものづくりに於けるレーザ溶接の適用範囲は急速に広まるものと考えます。

今回は、板金加工におけるレーザ溶接の現象・特徴・応用と今後の展望について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

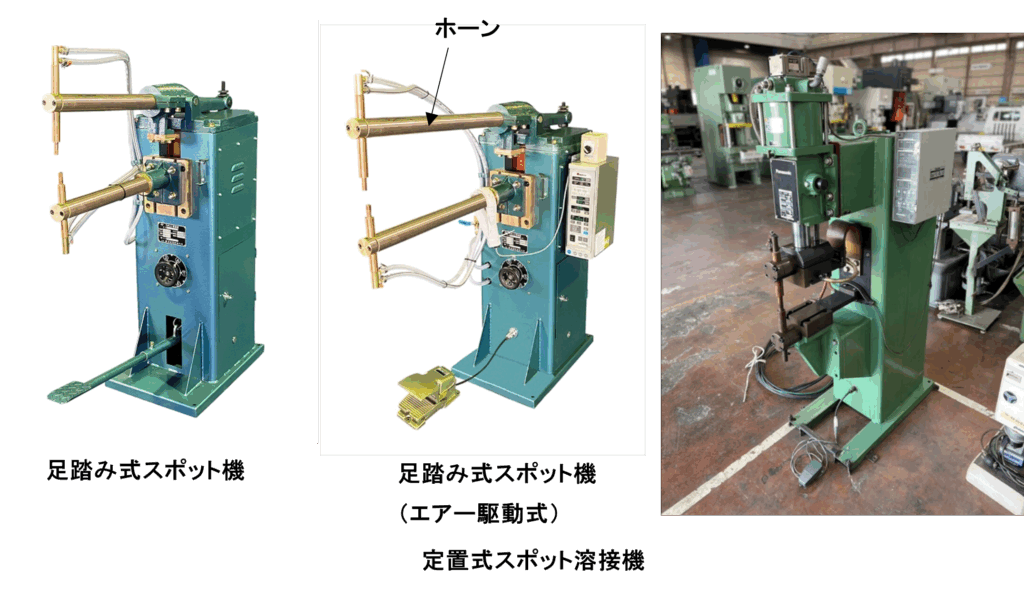

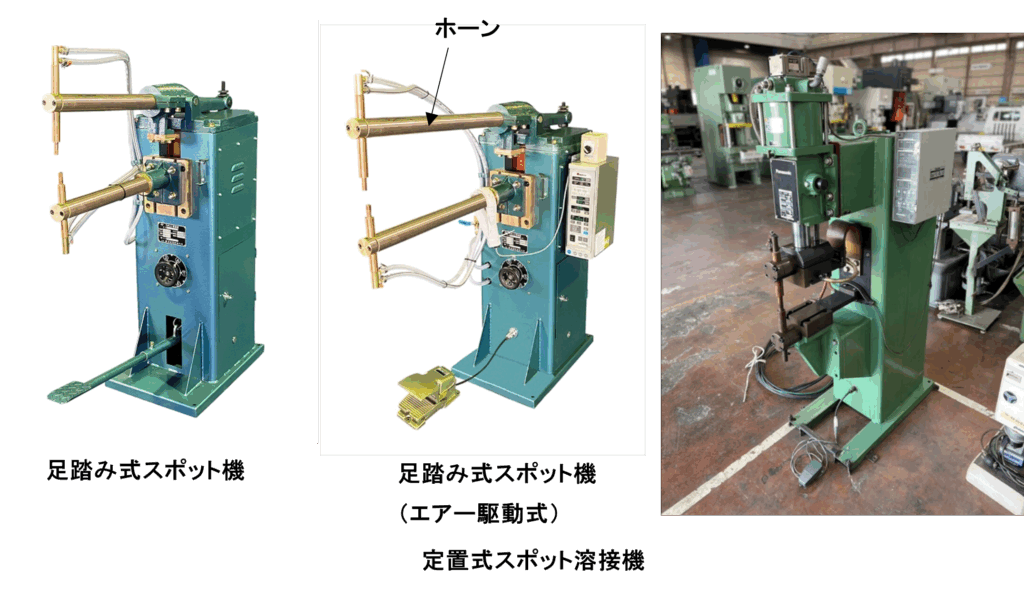

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

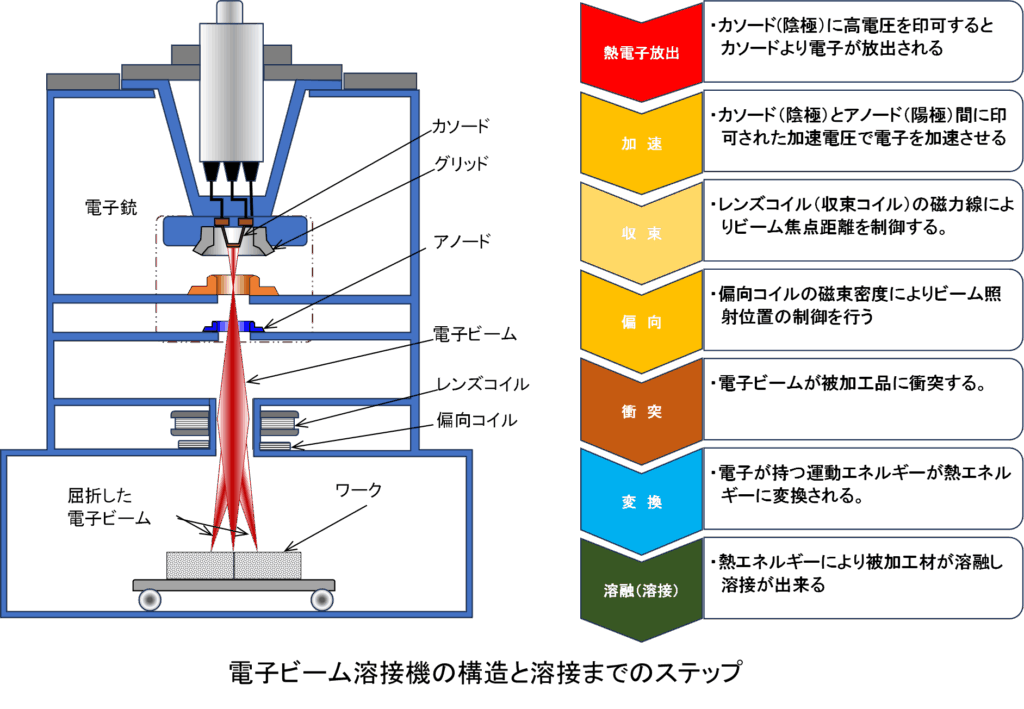

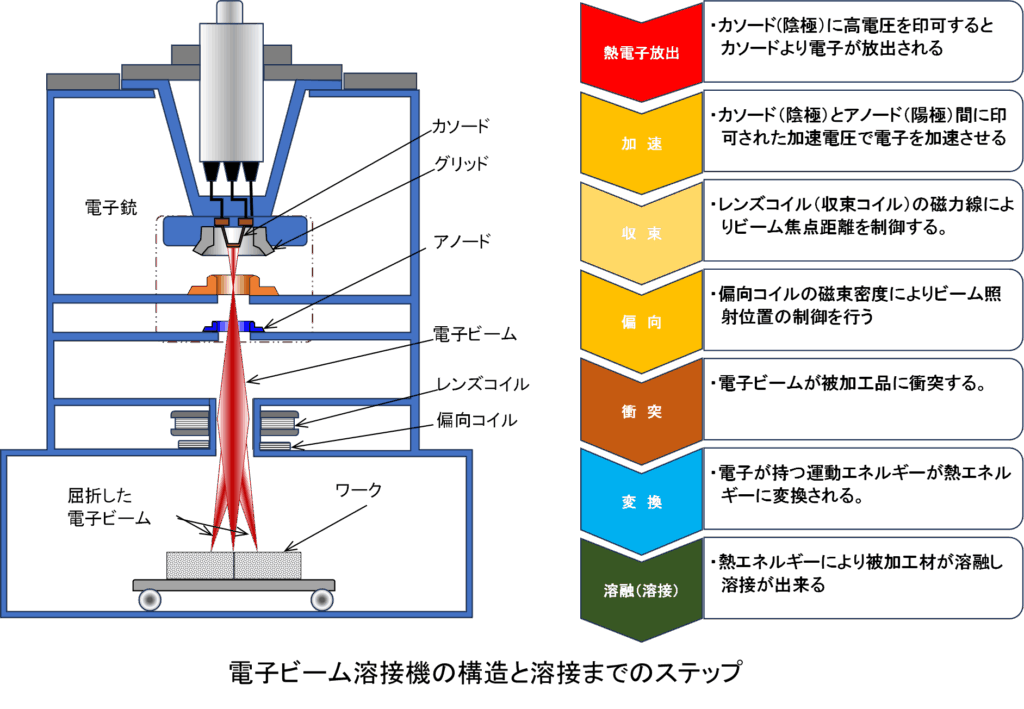

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

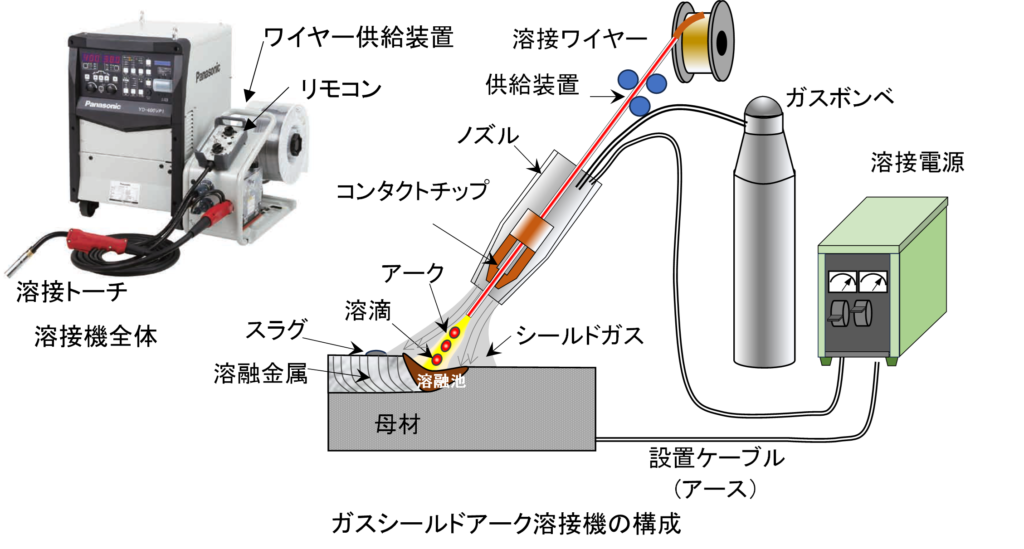

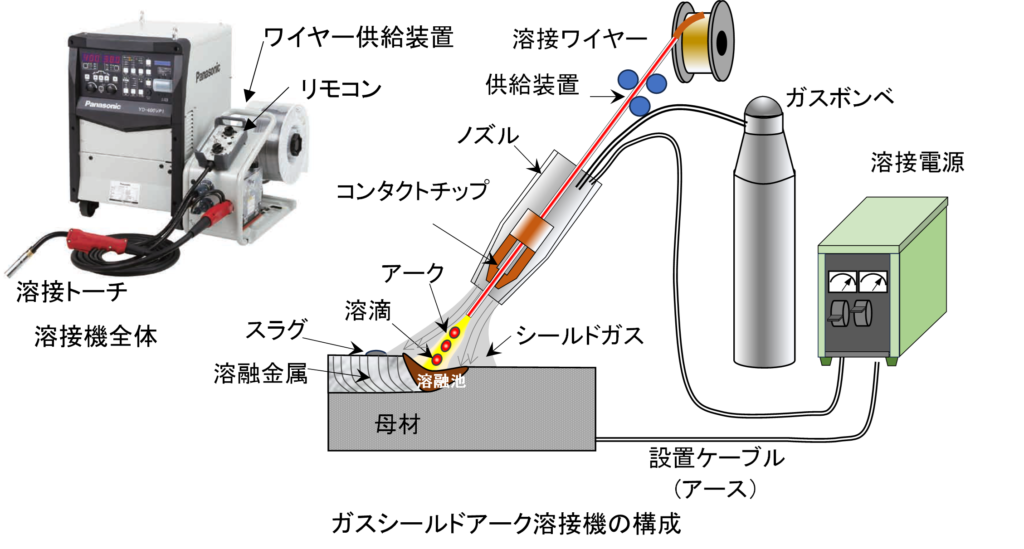

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

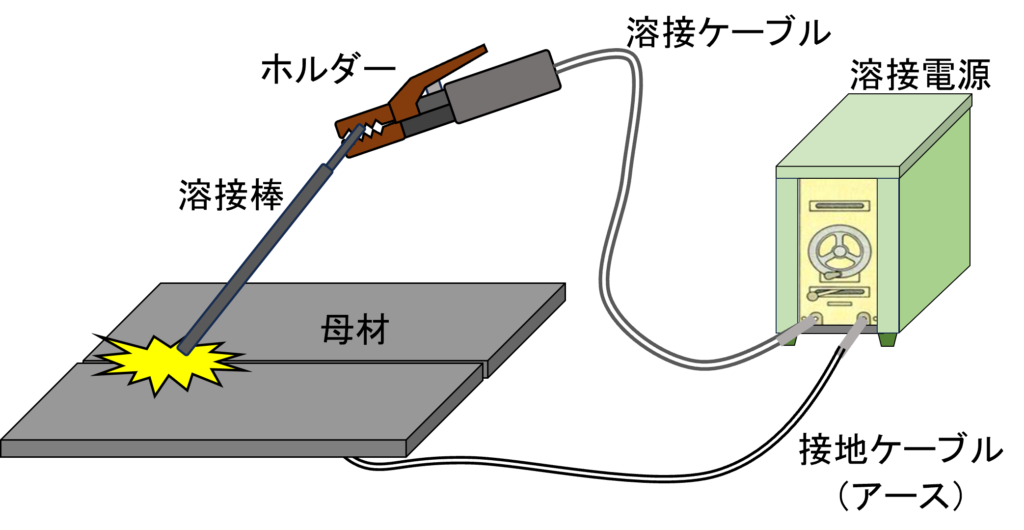

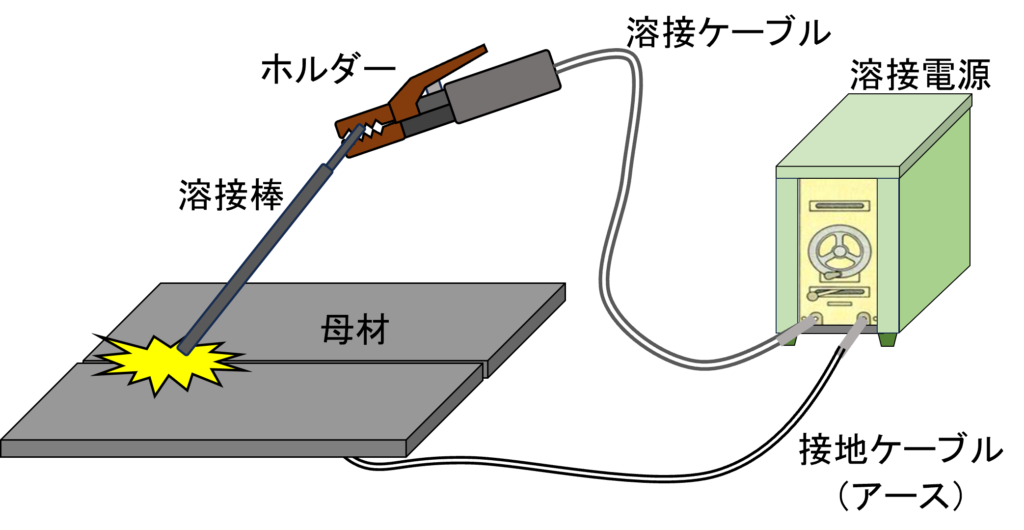

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

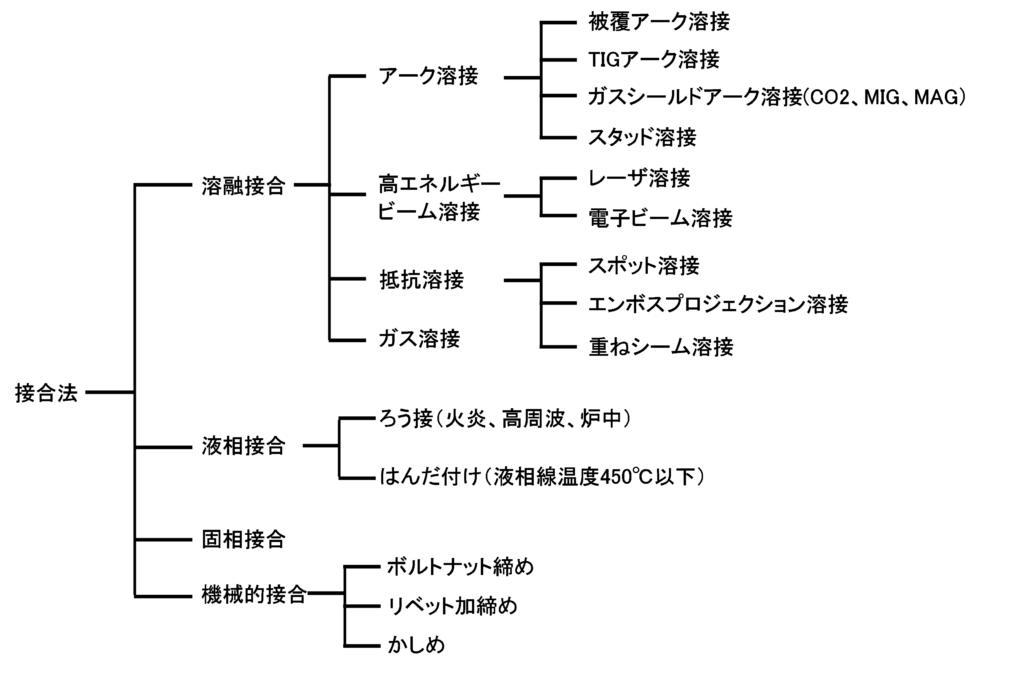

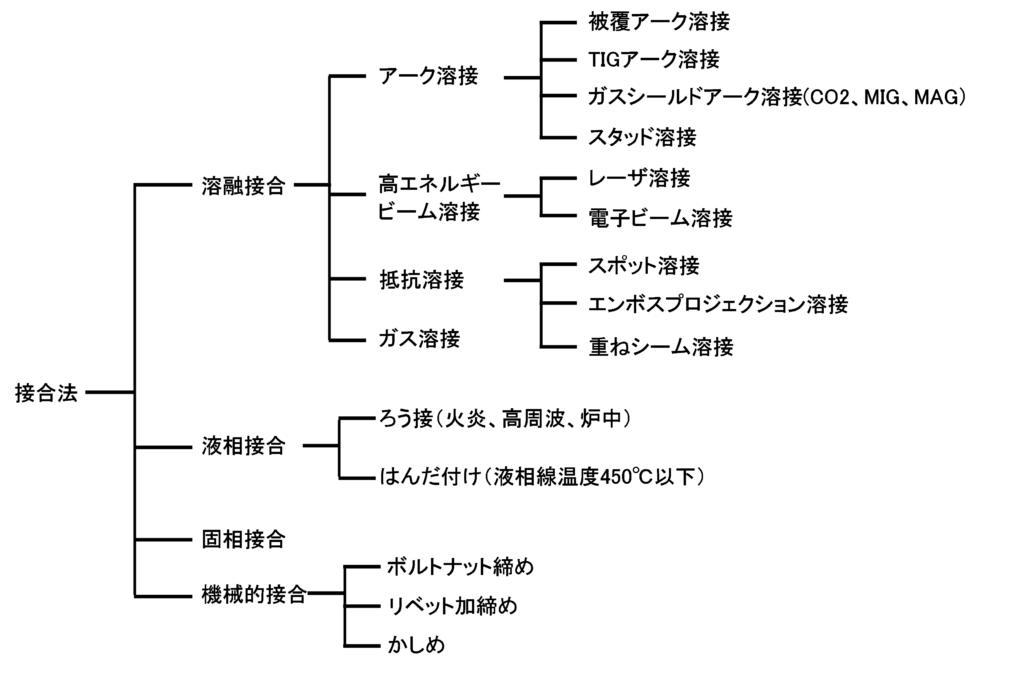

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

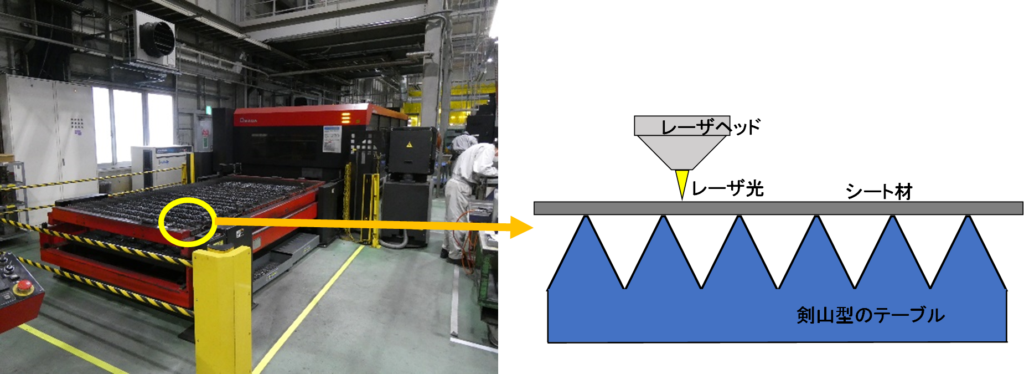

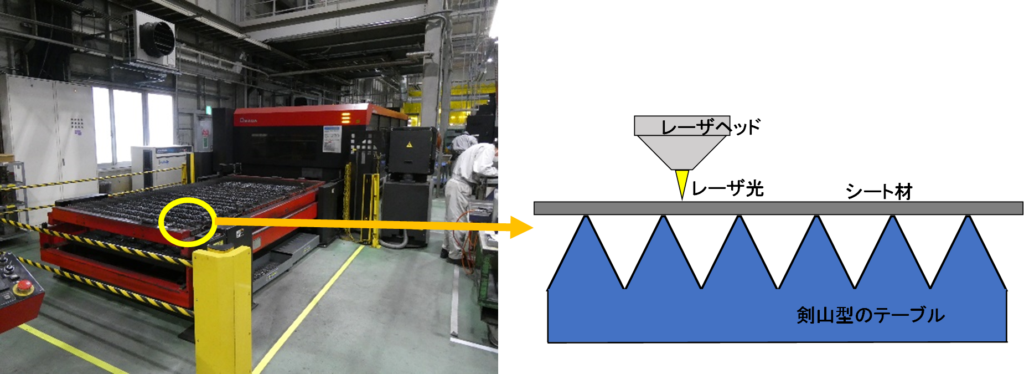

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

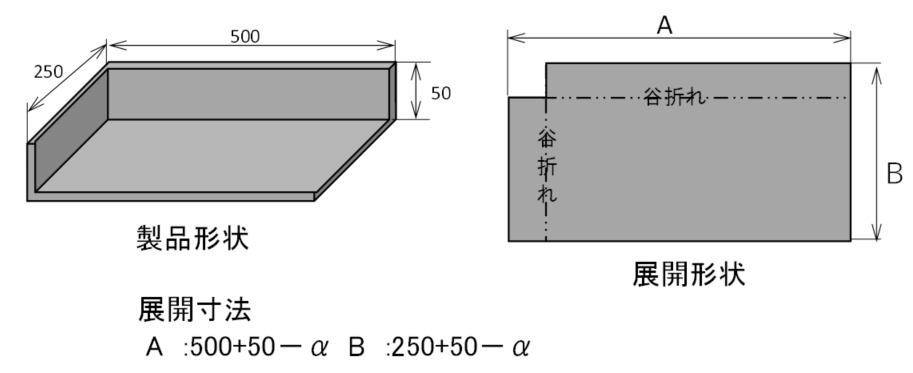

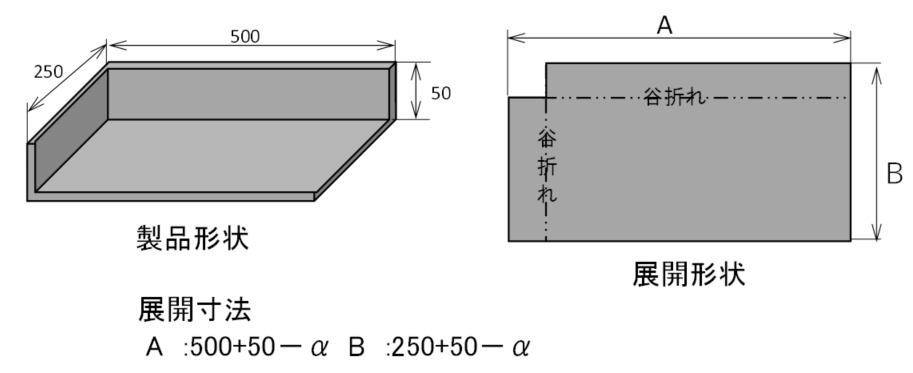

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

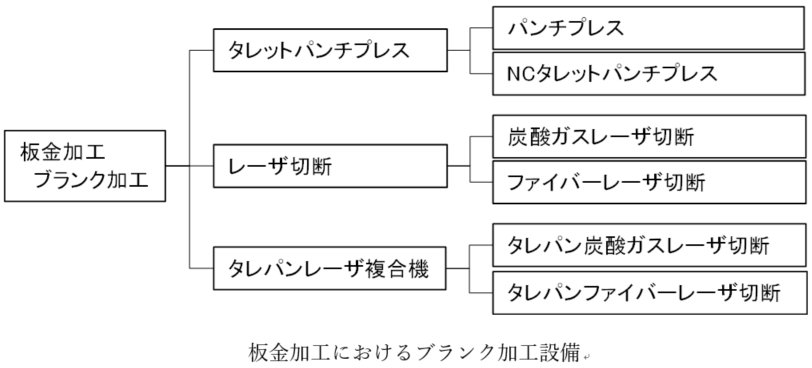

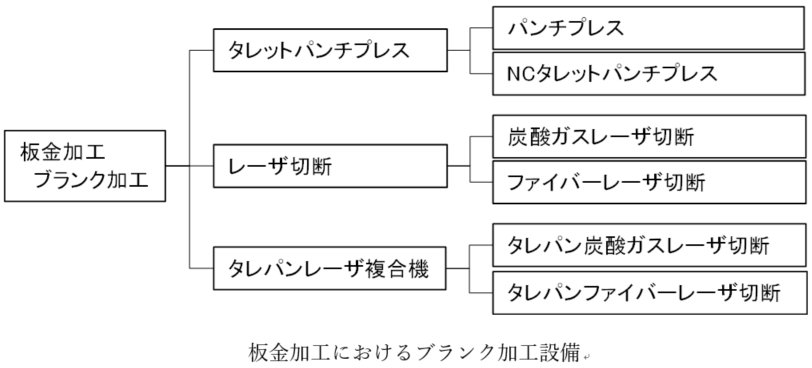

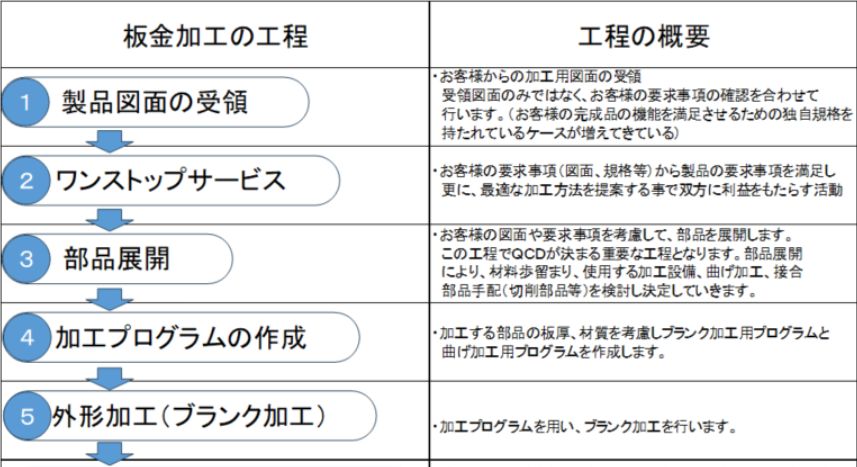

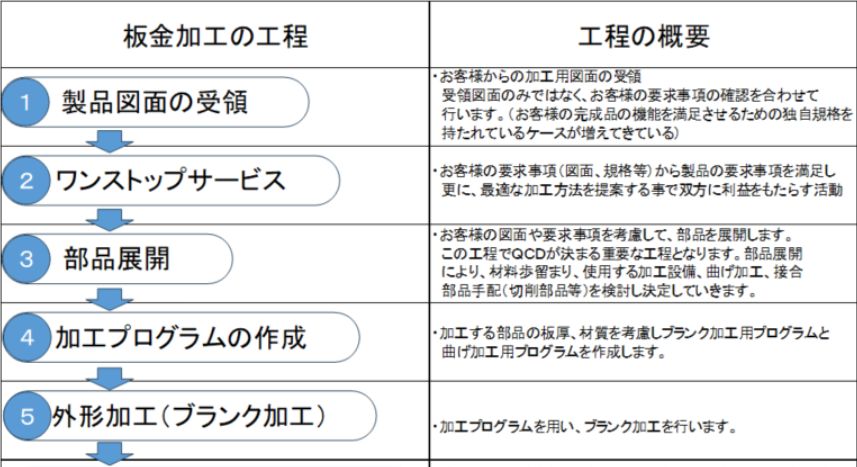

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

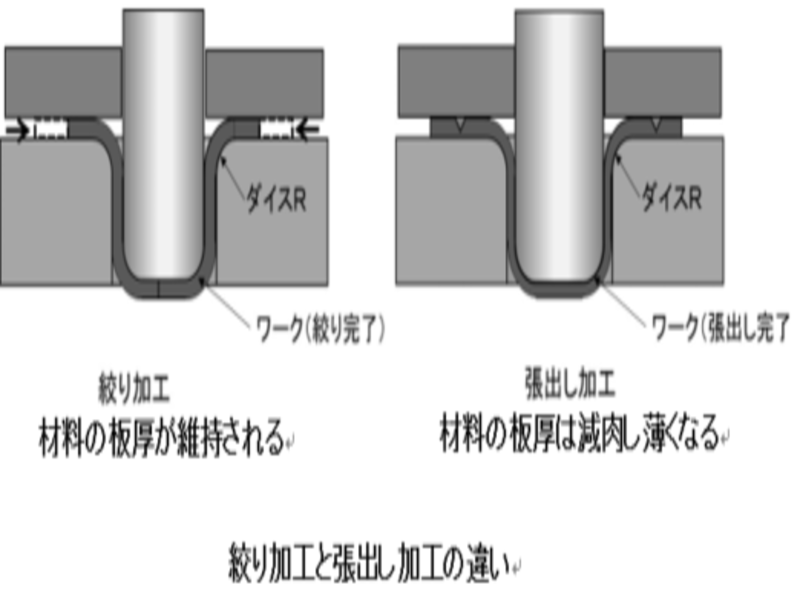

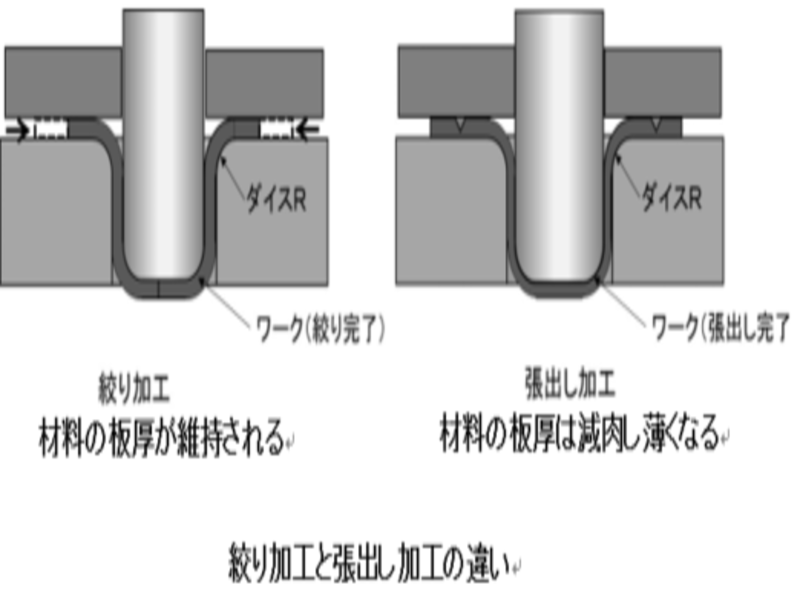

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

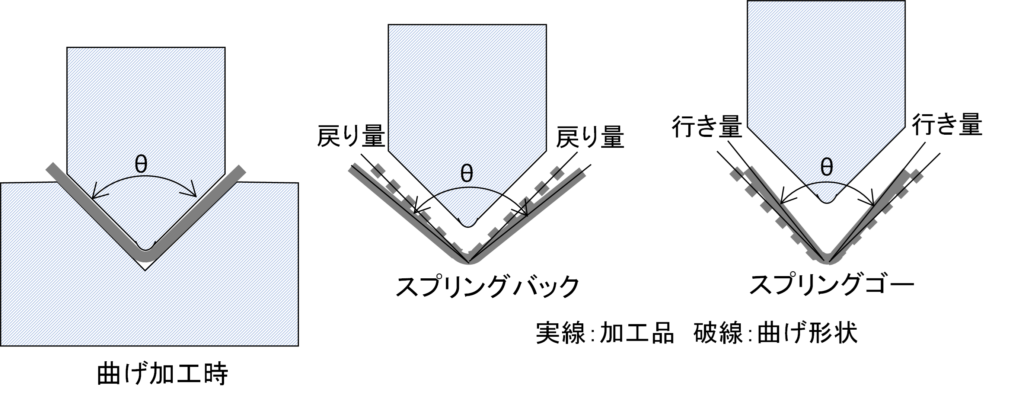

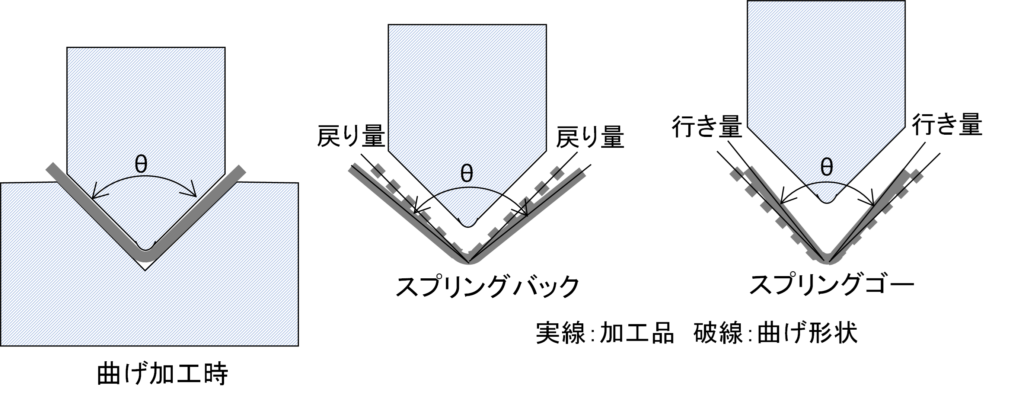

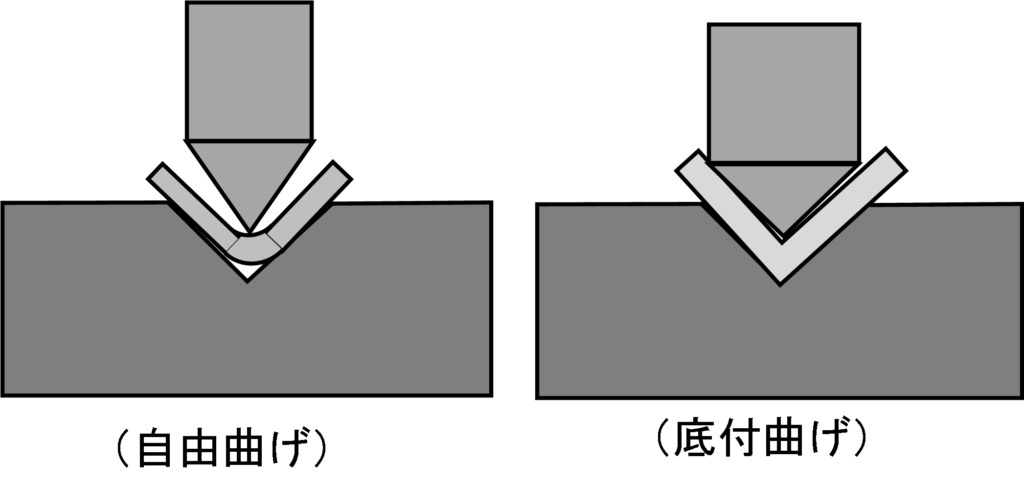

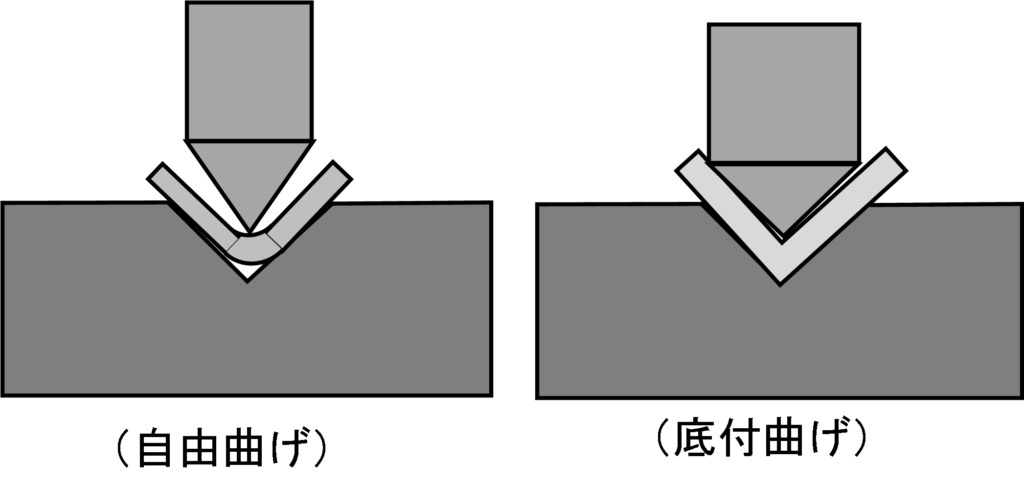

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

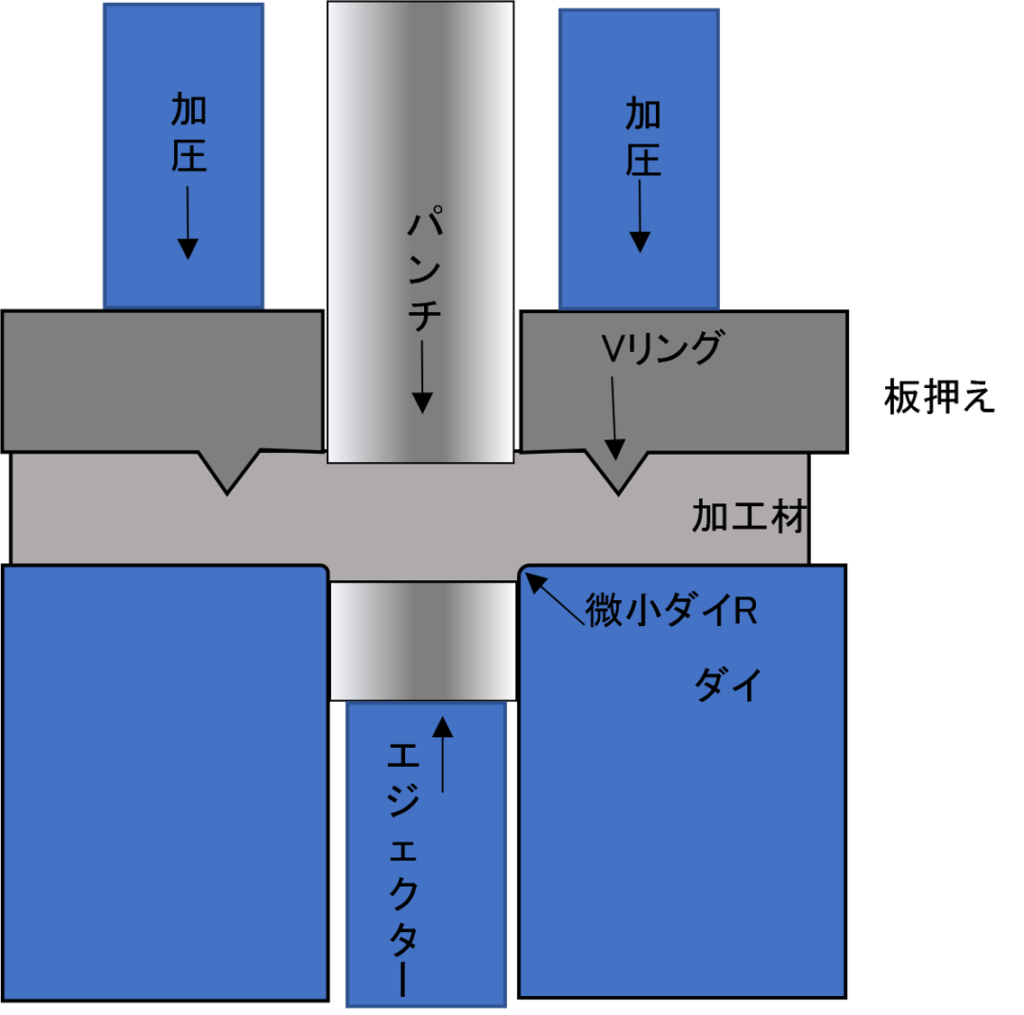

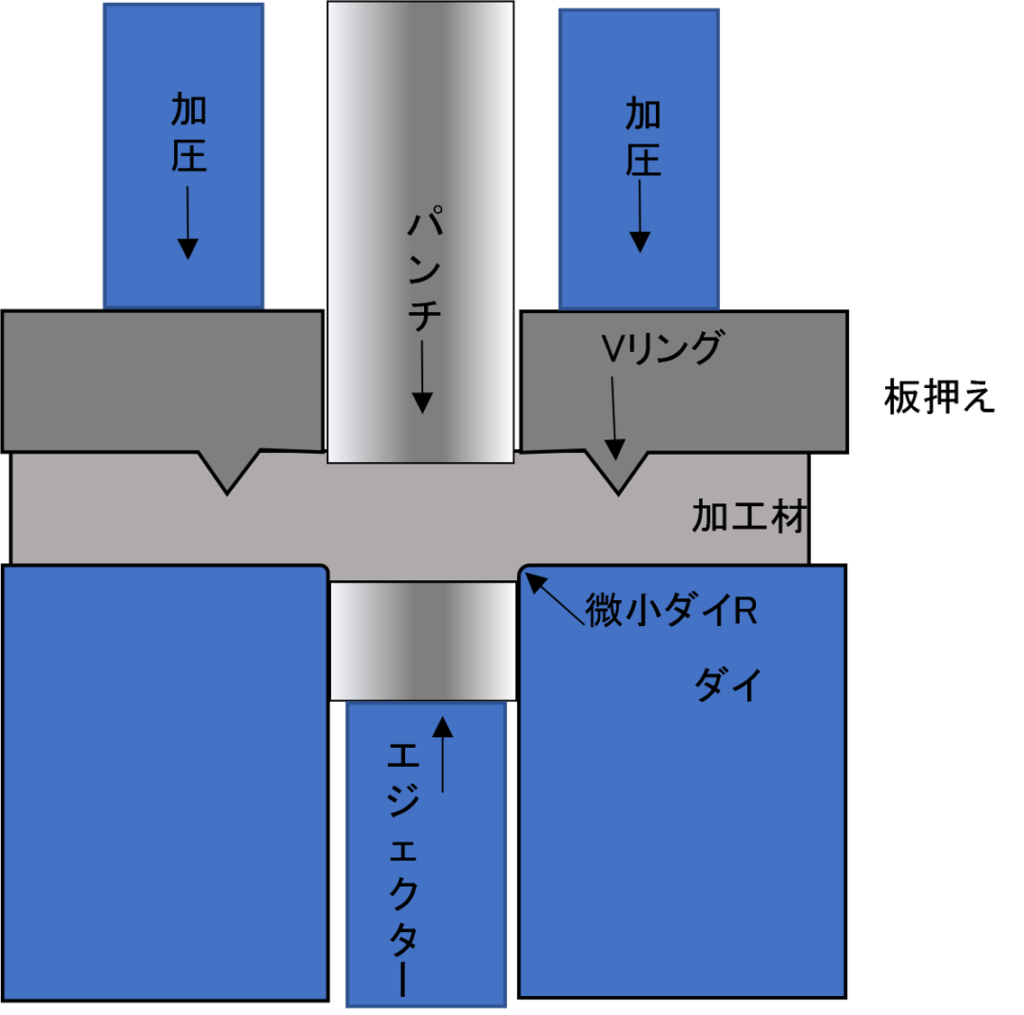

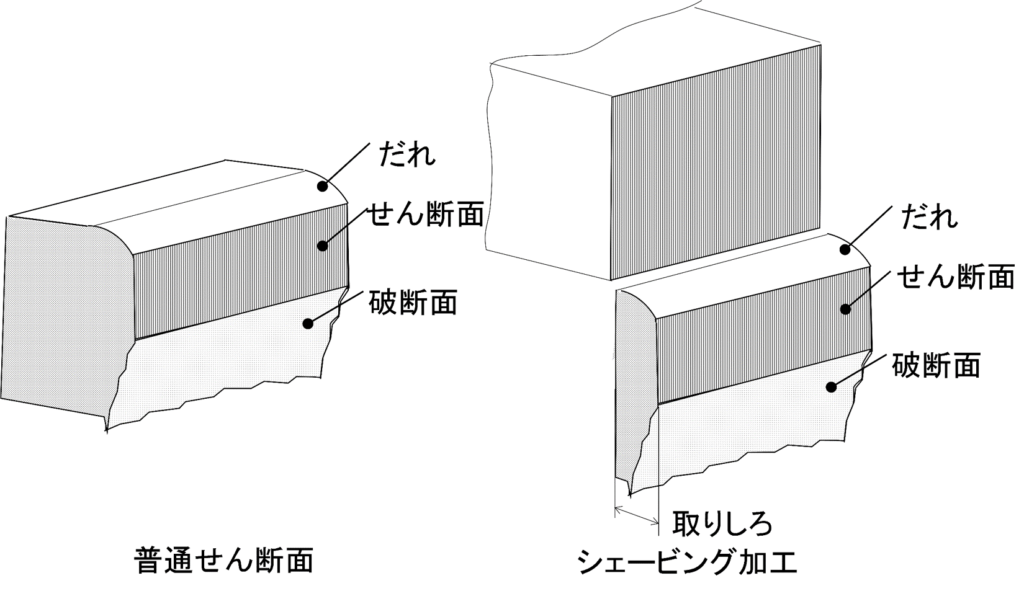

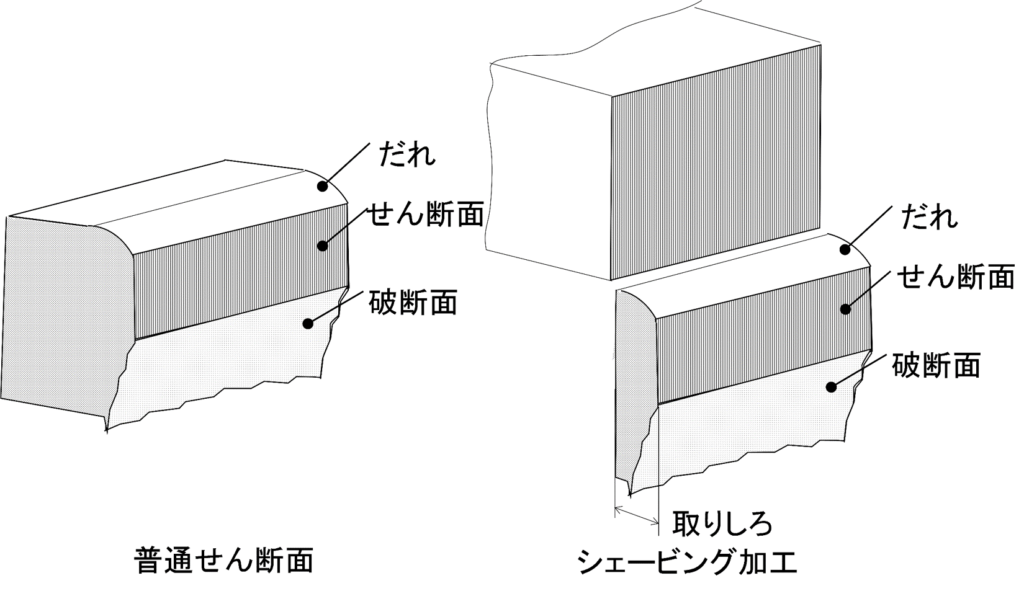

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。