板金加工:スポット溶接施工上の注意点

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

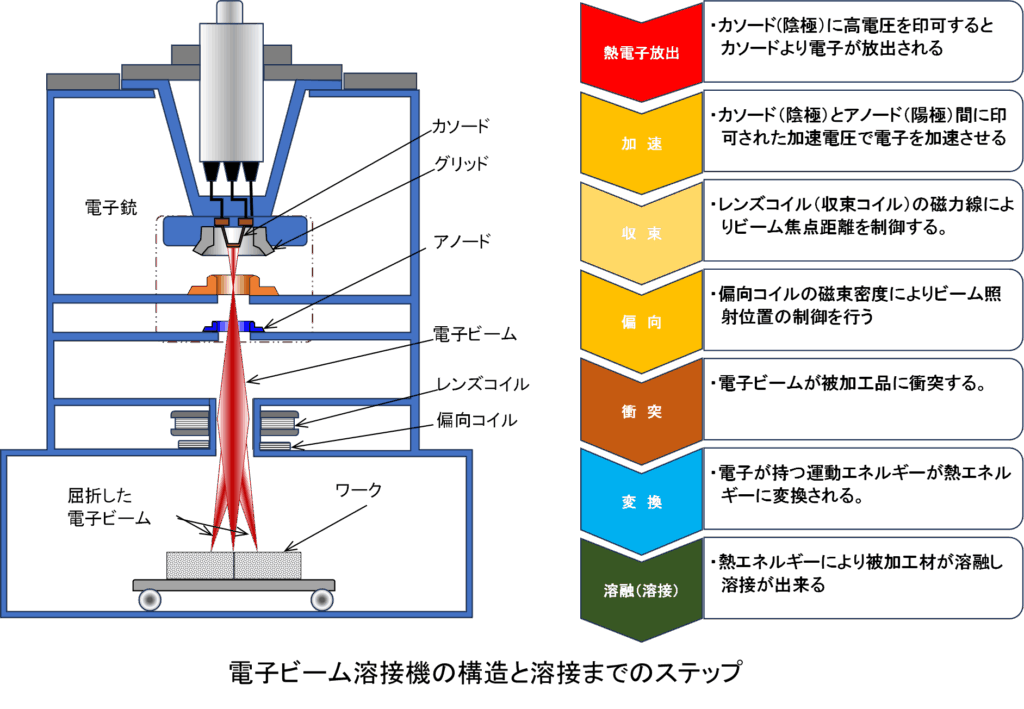

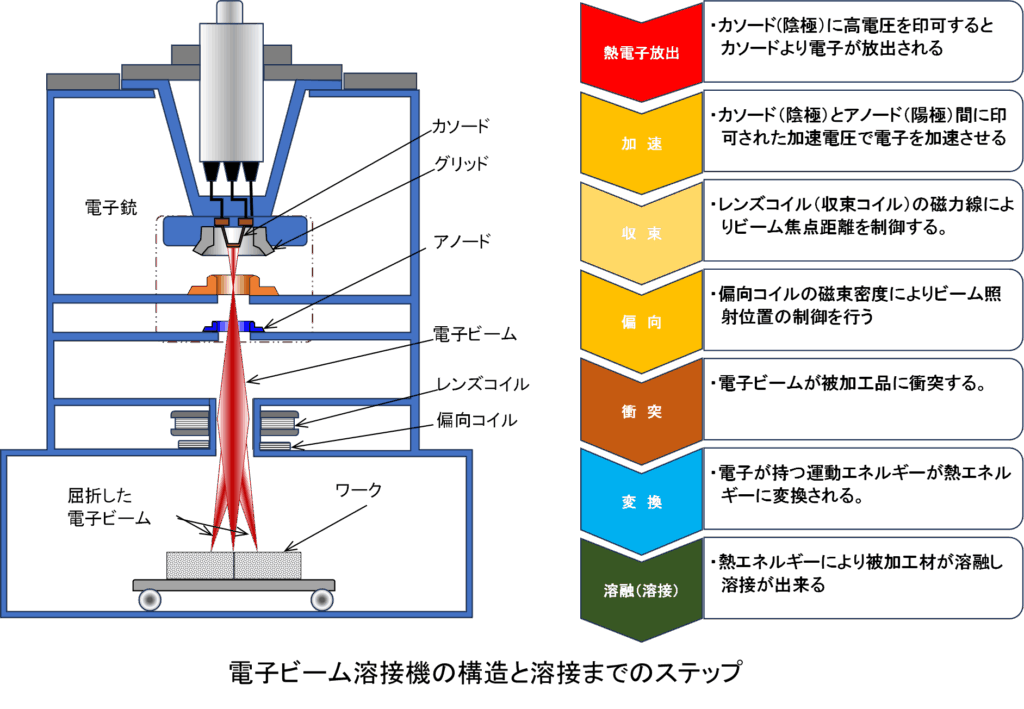

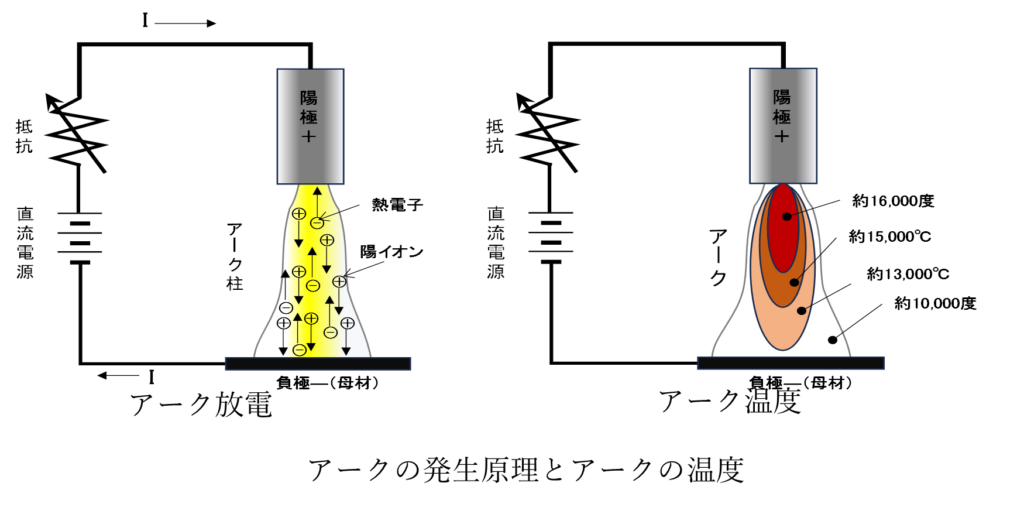

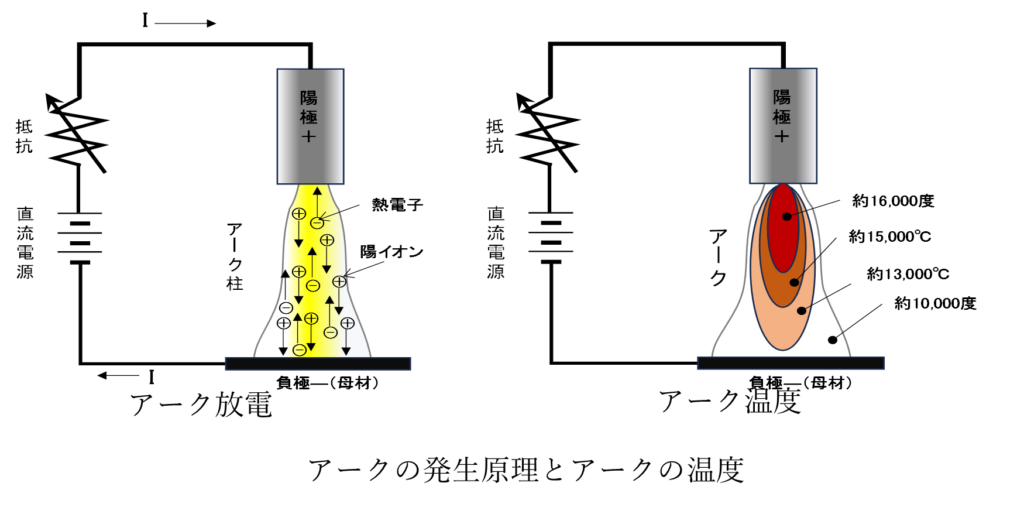

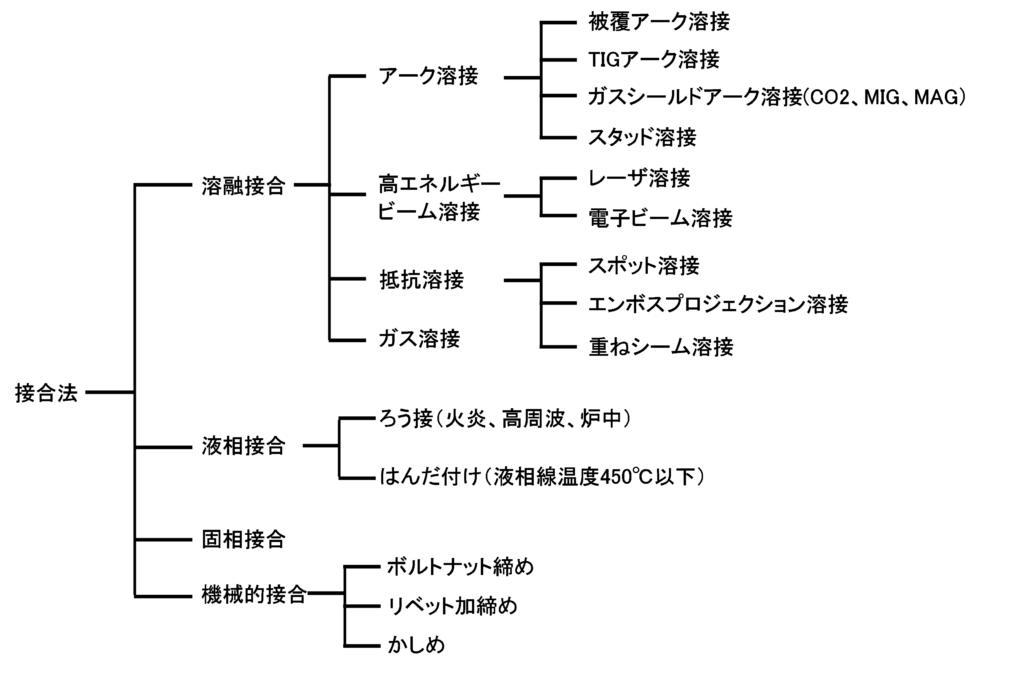

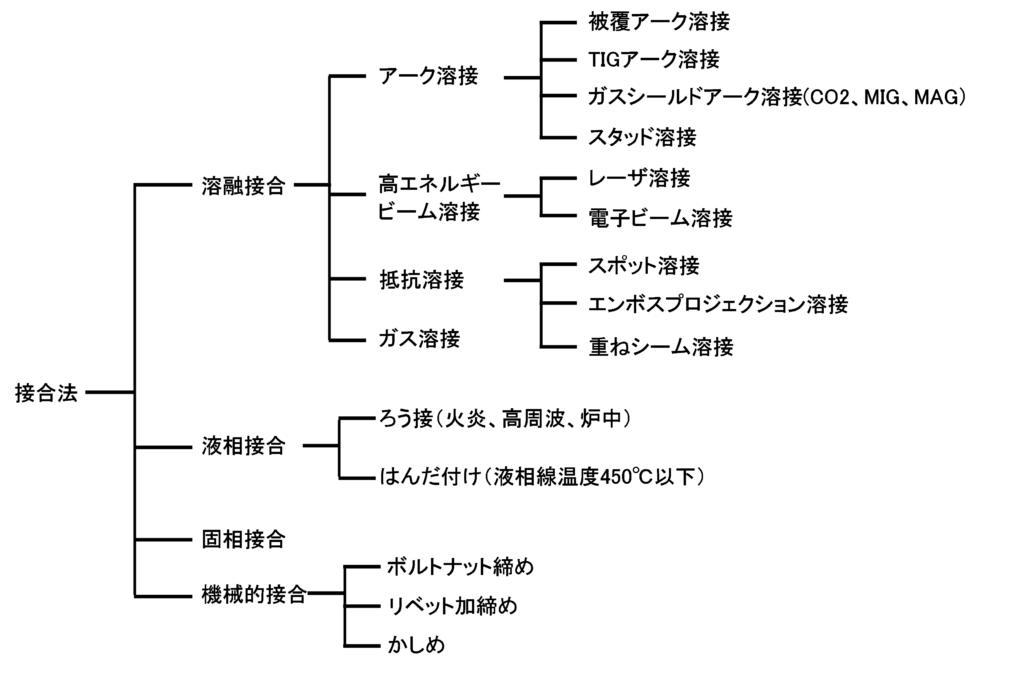

溶融接合に分類される接合法の中で、近年に実用化が行われた溶接法に「高エネルギービーム溶接」があります。この溶接法は20世紀後半に登場し、2つの熱源で分けられ「電子ビーム溶接」と「レーザビーム溶接(以下レーザ溶接と呼びます)」になります。それぞれの接合方法の具体的な内容に入る前に、まず接合方法の特徴について述べていきたいと思います。

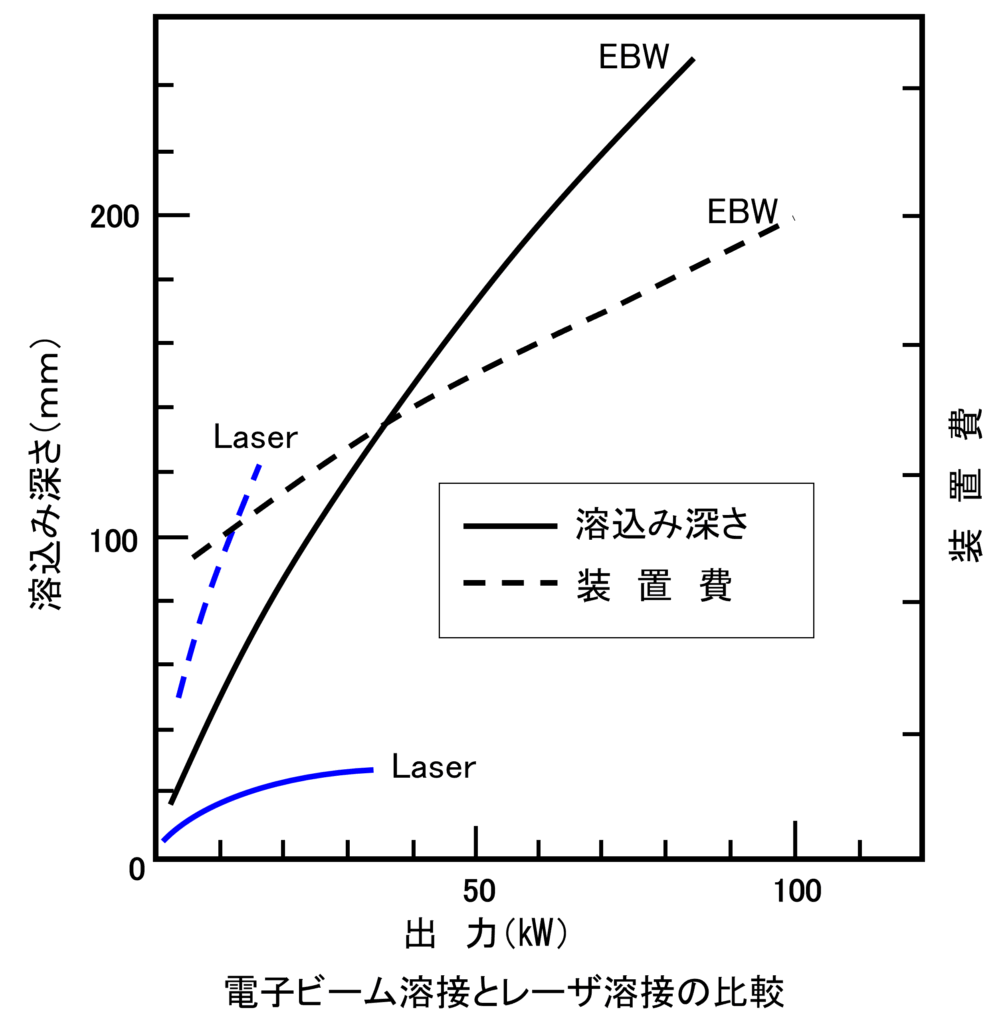

電子ビーム溶接とレーザ溶接の開発初期の「出力に対する溶込み深さ」と「出力に対する装置費」のグラフを下図に示します。

電子ビーム溶接(EBW)では80㎾時に約220㎜の溶込み深さが実験により得られており、厚肉大型構造物を製造する重工業分野への活用が図られるようになりました、1970年代には100㎾級の大出力電子銃が開発されていましたが、被加工材が大型化すると高真空下で加工するための加工室も大型となり装置費としても高額となっていました。レーザ溶接(Laser)の1970年代における実用化は、炭酸ガスレーザ溶接が主流で出力も1㎾級の設備が産業用途に活用がされ始めました。この頃には焼入れや溶接を主体に活用され切断加工には応用事例が少ない状況でした。1970年代後半から1980年代前半にはレーザの高出力化が図られ炭酸ガスレーザで20㎾、YAGレーザで300Wの発振器が開発されました。当時レーザの高出力化が難しかったことから、厚板への対応として電子ビーム溶接、薄板への対応はレーザ溶接といった構図が出来上がったようです。レーザ切断の加工検証では、様々な物を用いて行われており「冷凍マグロ」、「干しシイタケ」、「玉ねぎ」、「食パン」で切断トライをされましたが残念ながら失敗終わり、「木材」、「紙」、「アクリル樹脂」、「布地」については切断が成功されました。

その後の設備開発では、電子ビーム溶接は高真空中の加工を如何に簡素化できるかといった視点で開発が行われ、溶接部のみを真空にする工法の開発を行われましたが実現できず、加工室の改善や真空引き時間の短縮に対する開発を進められたようです。一方のレーザ溶接においては、「高出力化」と「集光性の改善」の課題に対し開発が進められ1990年代初めには4㎾級炭酸ガスレーザ切断機で軟鋼板25㎜(切断ガス:酸素)を実現がされました。1990年代後半からYAGレーザの開発が行われ更にファイバーを用いた励起による高出力化も図られるようになってきました。

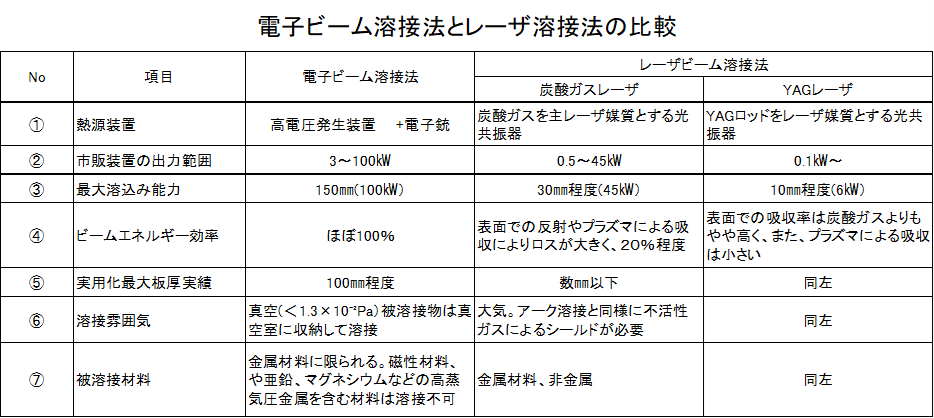

下表は、電子ビーム溶接法とレーザ溶接法の比較した一覧表になります。この一覧表は2004年当時の状況を基に作成しておりますので少し、現在よりも状況が異なります。

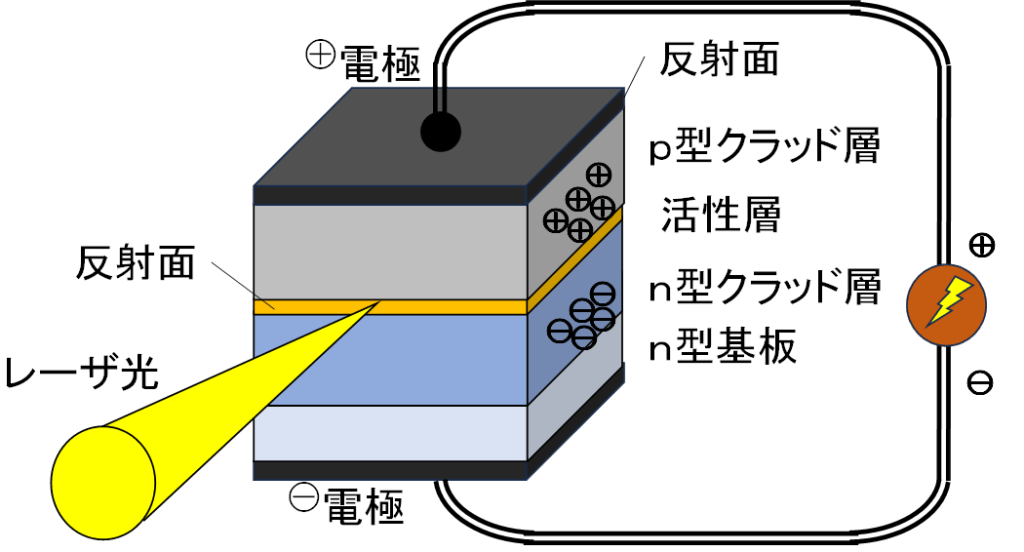

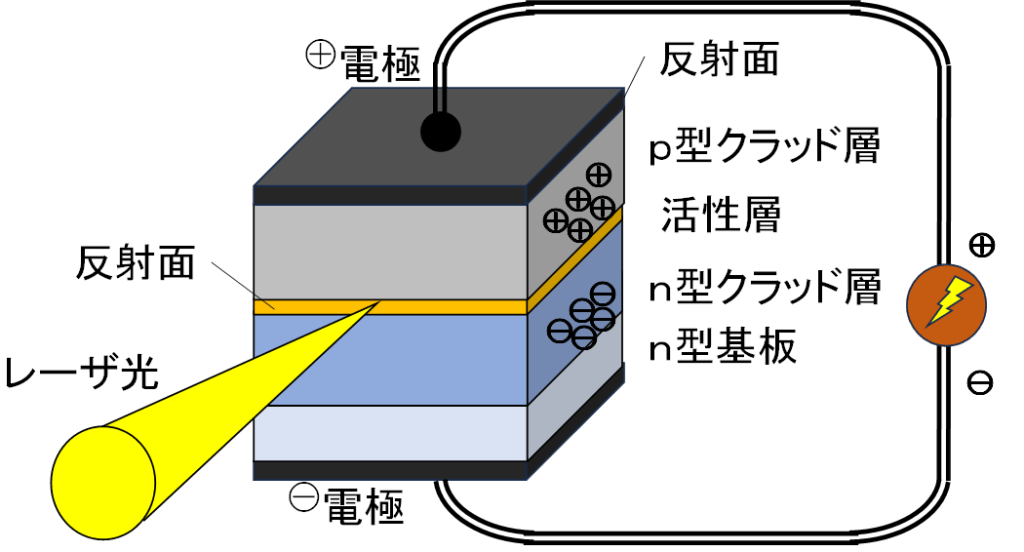

下表は、ビームを発生する熱源装置から被溶接材料までの7つの主要項目について比較したものになります。1項目目の熱源装置は、電子ビーム溶接法が電子を放出するフィラメントに高電圧を印可し電子を放出させ、電子銃で加速しています。一方レーザ溶接法では炭酸ガスやYAG(Y3Al5O12)ロッド(レーザ素子とも言う)をレーザ媒質とする光共発振で生成されます。2項目目の市販装置の出力範囲ですが、電子ビーム溶接法の出力範囲は3~100㎾で、レーザ溶接は炭酸ガスレーザ機で0.5~45㎾、YAGレーザ機で0.1㎾からとなっています、こちらは、発振器の増設により最大100㎾までの出力を発振する事の出来る設備も有ります。3項目目の最大溶込み能力ですが、電子ビーム溶接:150㎜(100㎾時)、炭酸ガスレーザ:30㎜(45㎾時)YAGレーザ:10㎜(6㎾時)~70㎜(100㎾時)が試験により確認されています。4項目目のビームエネルギー効率は電子ビーム溶接:ほぼ100%に対し炭酸ガスレーザ:約20%YAGレーザの場合には炭酸ガスレーザよりもやや高い効率となっています。5項目目に示す様に最大板厚は、電子ビーム溶接法が100㎜と厚い材料の接合が可能ですが、これに対しレーザ溶接法では数㎜以下と比較的板厚は薄い材料しか対応が出来ません。電子ビーム溶接は高出力化と、真空中で加工するため大気の影響を受けず厚板への対応が可能ですが、これに対し大気中で溶接するレーザ溶接法では高出力化が難しく、また、加工中にレーザビーム周辺の大気のプラズマ化や被加工材の反射などの影響を受けやすいことで厚板の溶接が難しいと言えます。6項目目は溶接の施行環境になります、電子ビーム溶接では、1.3×10-2Pa以下の高真空下で溶接を行います。フィラメントに高電圧をかけ電子を放出し電子銃で加速、溶接室で溶接します、この周辺の領域に気体が有ると正常に溶接が出来なくなります。一方レーザ溶接法では、大気中で加工を行いますが、溶接時にはシールドガスが必要となります。最後に7項目目の被加工材になりますが、電子ビーム溶接法では、磁性材(磁力を帯びている材料)や、過熱をする事で蒸気化する「亜鉛」、「マグネシウム」は溶接が出来ません。レーザ溶接法では、金属や、非金属材料全般にわたり接合が可能ですが、光を反射しやすい銅、アルミニウム材は接合が苦手な材料になります。

電子ビーム溶接法が開発された当時には、酸化がなく、深い溶込みと溶接歪が少なく高強度な溶接が可能な事から注目された接合方法ですが、高真空下で接合をするため、加工時に加工室内を真空にする加工時間と、何よりも、ワークを加工室に据付け、溶接線道りに移動させる移動ユニットがないと加工が出来ないことから大型のワークの加工が難しく、普及が進まなかった理由といわれています。後発で開発されたレーザ溶接法は、大気中で加工する事ができるため普及が進んできた接合方法ですが、大気中で加工するため、接合部の酸化防止が必要となりますし、レーザ光を反射しやすい高反射材の接合が苦手であるなどのデメリットがあり加工の内容に合わせた選定が必要となります。

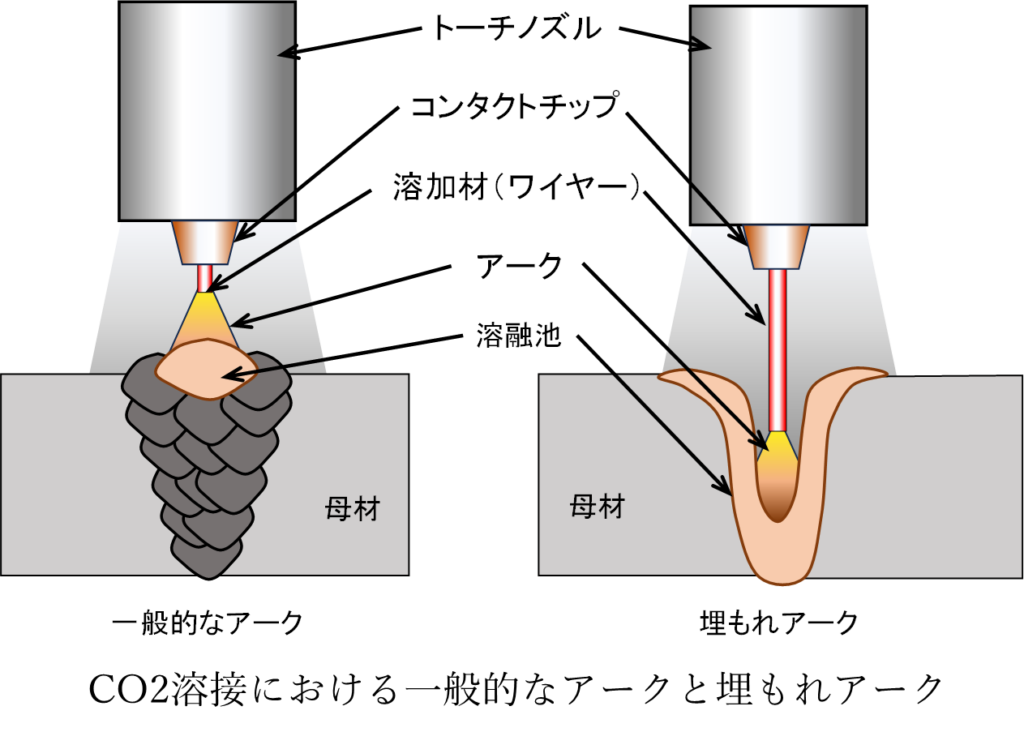

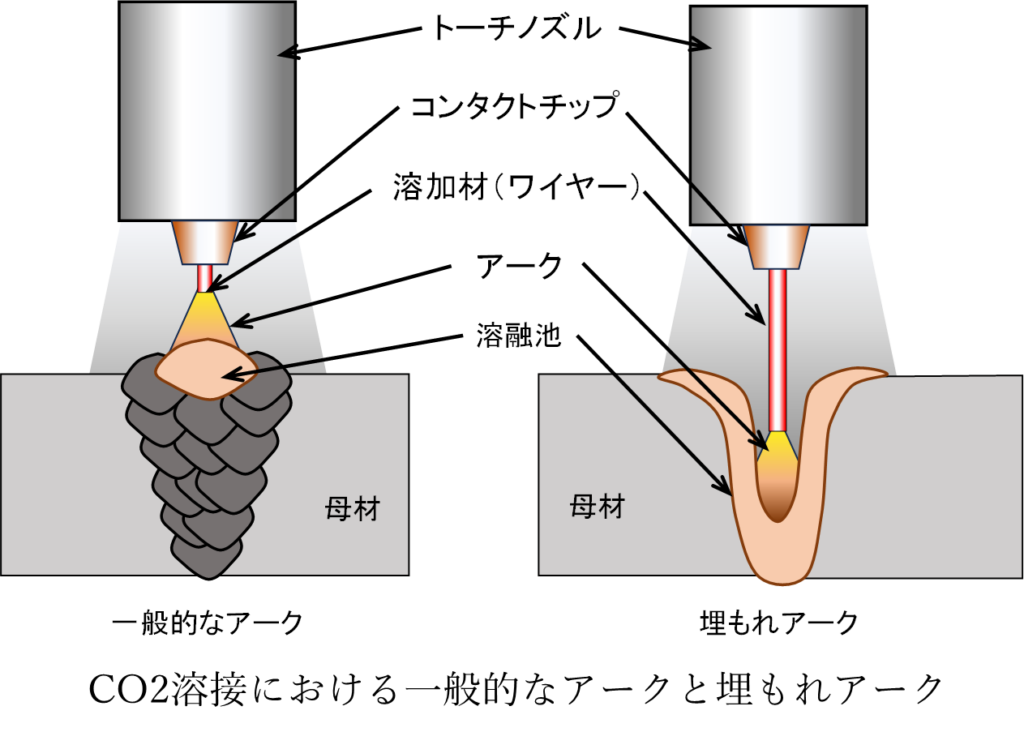

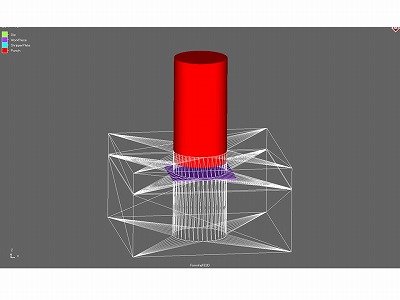

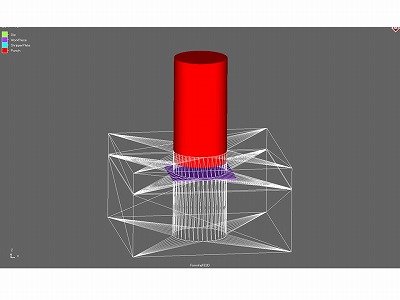

アーク溶接、レーザ溶接、電子ビーム溶接の各溶接法で、突合せ継手の接合を行った場合の溶込みイメージを下図に示します。母材の厚みは6~9㎜程度をイメージしてみて頂くと解りやすいと思います。ポピュラーなアーク溶接で下図の様な溶接を行う場合には90度開先を予めとっておき溶接を行う必要があります。開先を取った部分を完全に埋めるため、溶接時にはウィビングを行い完全溶込みが出来る様に施行します。溶込みの断面を見ると溶込み範囲は最も広くなり、溶接時の熱影響部も大きくなります。その次が、レーザ溶接でレーザ溶接では開先を取ることなく溶接する事ができます。基本共付け溶接となりますので、逆にレーザ溶接では接合部には隙間が無い状態で接合されている事が必要となります。接合時にはレーザ光によりキーホールが形成され、貫通溶接となる事から入熱部と熱影響範囲は小さく高強度で低歪な接合が可能となります。レーザ溶接よりも更に極小部でキーホール溶接を行う事ができる溶接方法が、電子ビーム溶接となります。レーザ溶接と同様に接合部には隙間が無い状態が必要となります。

電子ビーム溶接の活用は、真空中で溶接を行うため、大気中の不純物を巻き込まず溶接部に欠損が少ない事から、気密性を必要とする圧力容器や、自動車用のギア部品の接合などが代表的な活用例とされています。また航空・宇宙などの産業への活用もされています。高真空の加工室内で加工をするため、多品種少量、高付加価値商品への活用が多くみられます。

レーザ溶接も電子ビーム溶接と同じような接合特性を持っている事から同じような活用が行われていますが、レーザ溶接は大気中で施工が出来るため適用範囲が広がります。圧力容器接合や、ステンレス材の接合による活用が図られています。カーボンニュートラルに必要な電池パックやケース等の接合についてもレーザ溶接が活用され、自動車の電動化では、モーターのコイルの接合など非鉄関係の接合にも活用がされています。また、近年注目されている金属積層造形(Additive Manufacturing)でも粉末金属を溶かし積み上げていく媒体としてレーザ光を活用するなど、活用の範囲が多岐にわたる様になってきました。この積層造形の技術は、エンジンのシリンダーヘッドシートバルブ(吸排気バルブとシリンダーヘッドを密着させるための座面)にも活用されています。

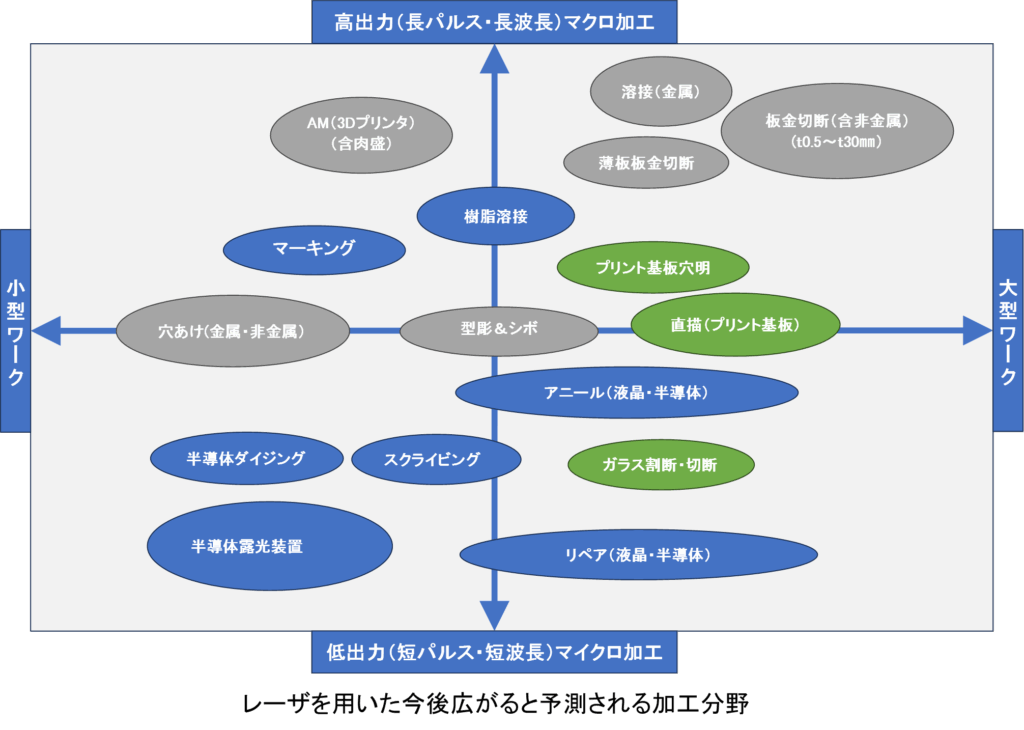

下図はレーザ溶接を用いた加工分野を分析したもので、縦軸にレーザの出力加工内容、横軸にワークのサイズにした場合の加工内容がどの位置にあるかを設定したものです。金属材、樹脂、ガラスなどの様々な材料に適用され、切断、穴開け、溶接、マーキング、スクライビングなどの加工が可能となります。今後更に発展を期待される加工工法と期待されています。

今回は、板金加工における高エネルギービーム溶接について解説しました。

当サイトでは、この他にも板金加工に関するコラムを掲載しております。ぜひご覧ください。

>>コラム一覧はこちら

当社は、設計提案から完成品組立までを一貫対応するOEM生産体制、独自技術によるコストダウン提案、さらに大手企業との信頼に基づく実績と、高品質な量産体制など他にはない強みを多数保有しております。

>>当社が選ばれる理由はこちら

板金加工のことなら、金属塑性加工のプロフェッショナルである髙橋金属にお任せください。

>>ご相談・お問い合わせはこちら

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「スポット溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「抵抗溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「電子ビーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接の現象・特徴・応用と今後の展望」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「ファイバーレーザの発振方法、設備構成」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「レーザ溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工の溶接に含まれる「高エネルギービーム溶接」の概要についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「スタッド溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「溶接条件の具体的な設定」についてご紹介しています。ぜひご覧ください。

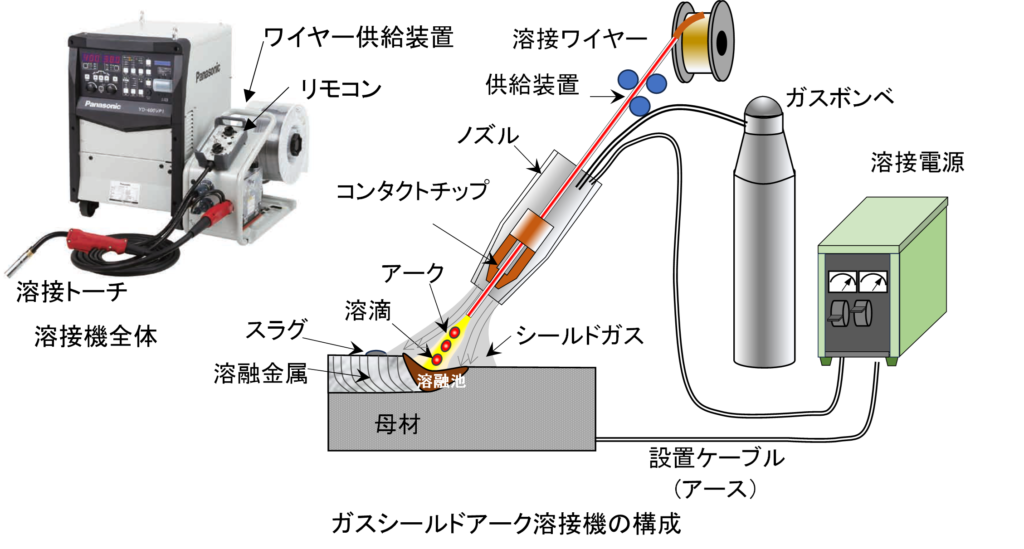

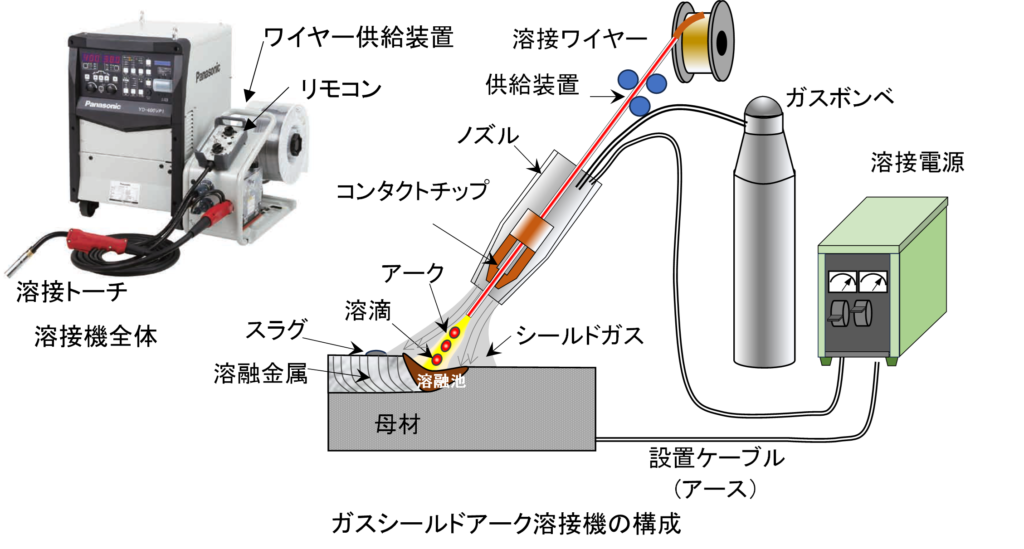

本記事では、板金加工における「ガスシールドアーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「TIG溶接」についてご紹介しています。ぜひご覧ください。

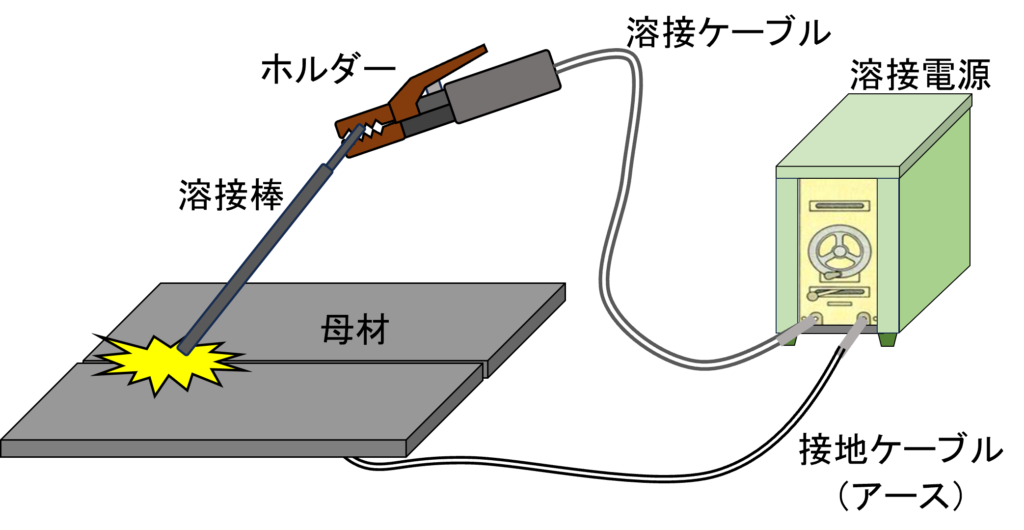

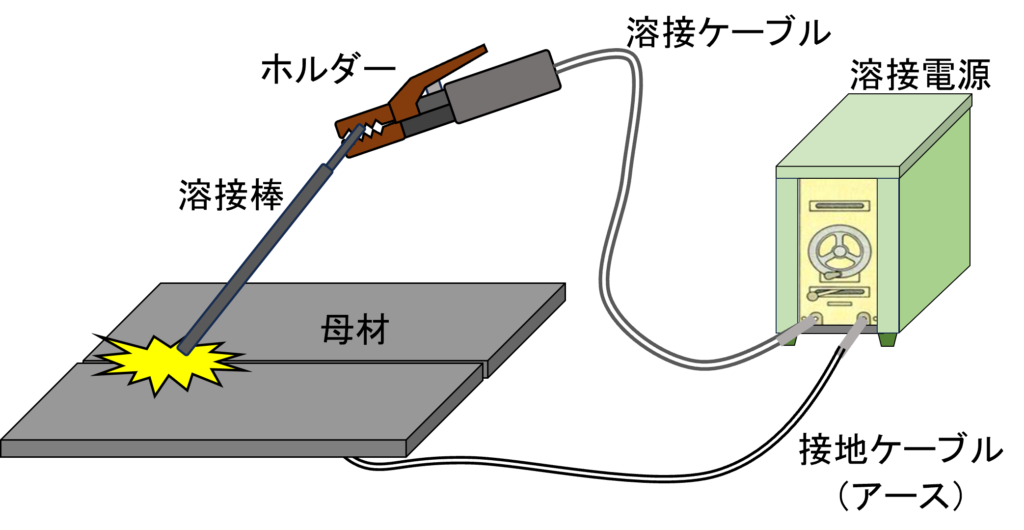

本記事では、板金加工における「被覆アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「アーク溶接」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工に関する4つの接合法(溶接・液相・固相・機械的接合)について紹介しています。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「曲げ加工」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「レーザタレパン複合機」についてご紹介しています。ぜひご覧ください。

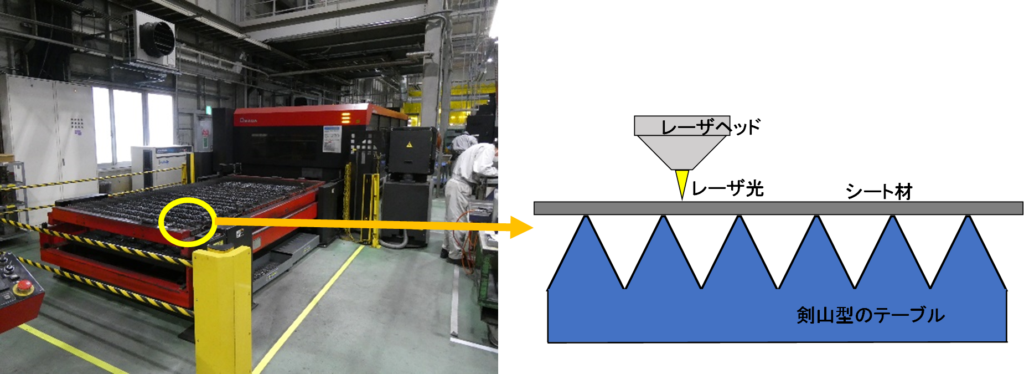

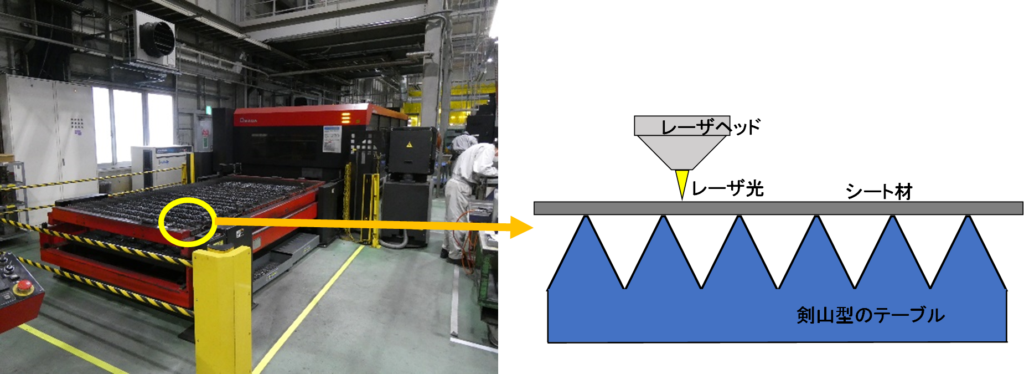

本記事では、板金加工における「レーザ切断」についてご紹介しています。ぜひご覧ください。

本記事では、板金加工における「外形加工専用機」についてご紹介しています。ぜひご覧ください。

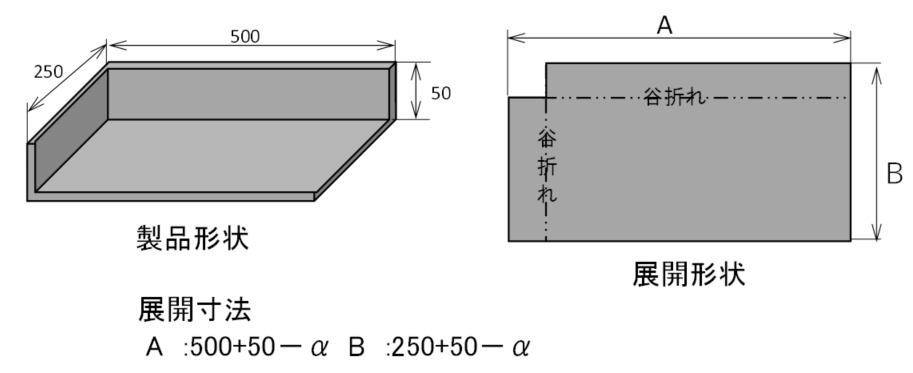

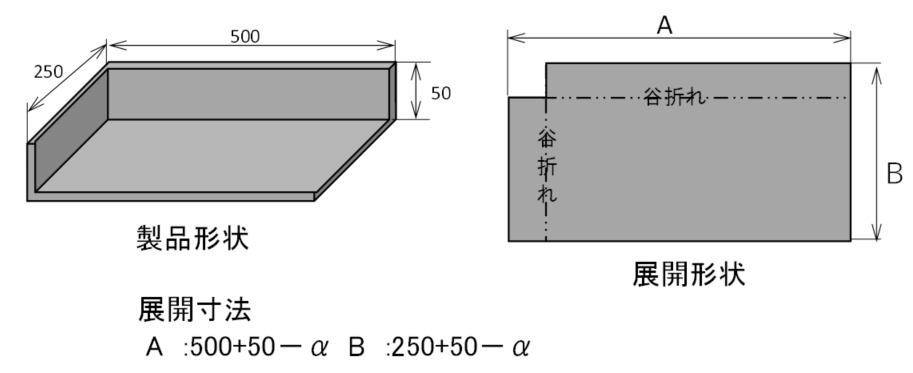

本記事では、「板金加工における部品展開」についてご紹介しています。ぜひご覧ください。

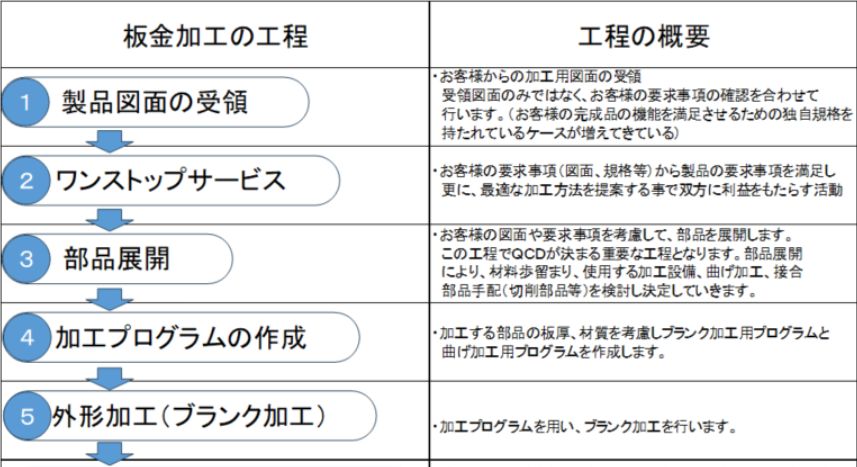

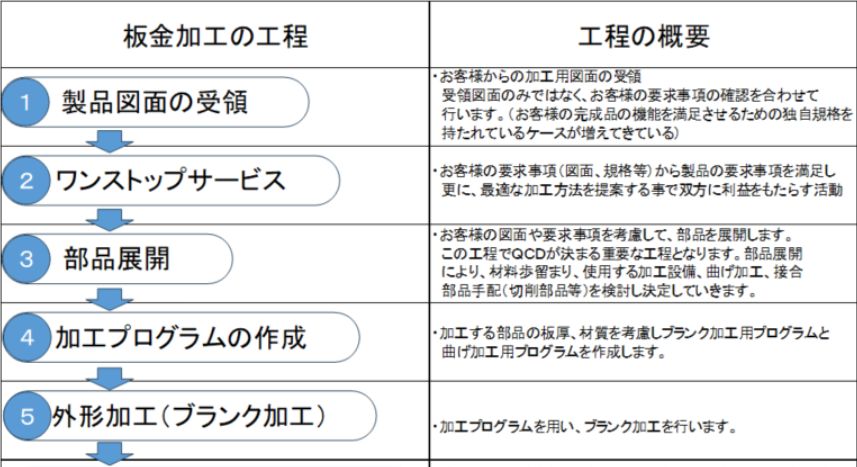

本記事では、「板金加工(工場板金)の全体像」についてご紹介しています。ぜひご覧ください。

今回は、プレス加工:冷間鍛造(後編) 複合押出し、密閉鍛造について紹介しています。ぜひご覧ください。

本記事では、プレス加工:冷間鍛造(前編) 型鍛造、前方押出し加工について紹介している記事になります。ぜひご覧ください。

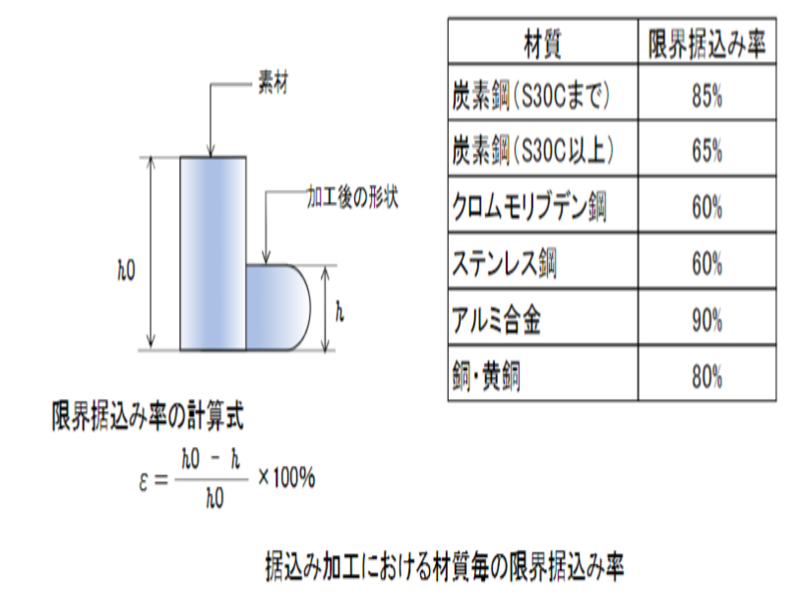

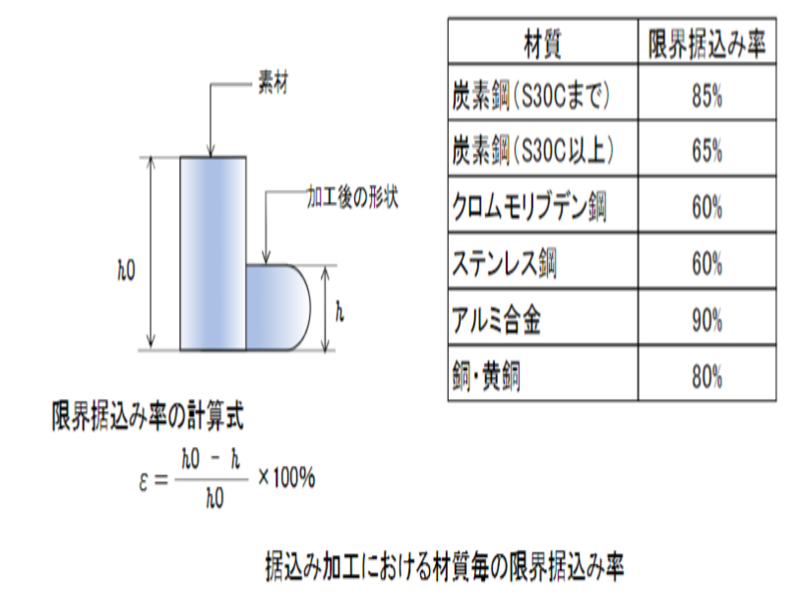

本記事では、プレス加工:圧縮加工(冷間鍛造‐据え込み、修正仕上げ打ち加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

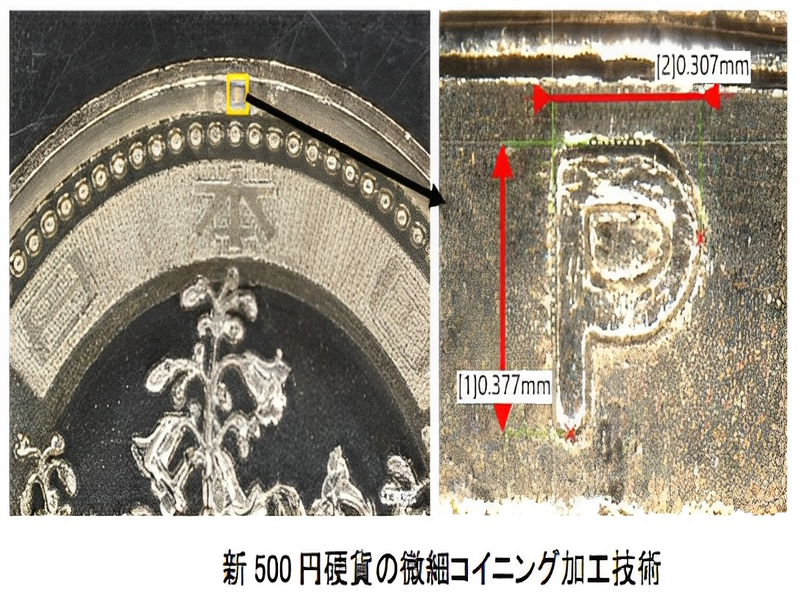

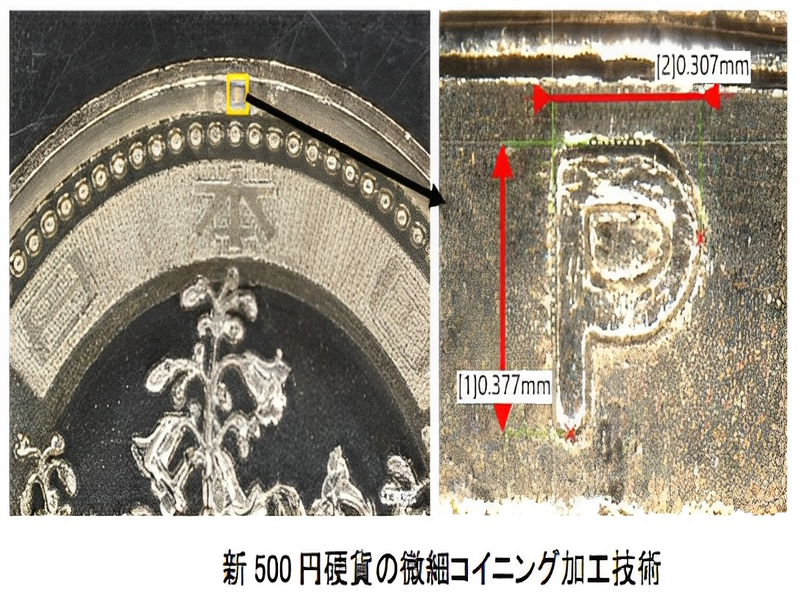

本記事では、プレス加工:圧縮加工(冷間鍛造‐コイニング・ポンチング・刻印加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(縁曲げ(フランジ成形、カール成形)、口絞り成形、矯正及び型打ち)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

本記事では、成形加工(エンボス加工、バルジ張出し加工、つば出し加工)の特徴について紹介している記事になります。ぜひ最後までご覧ください!

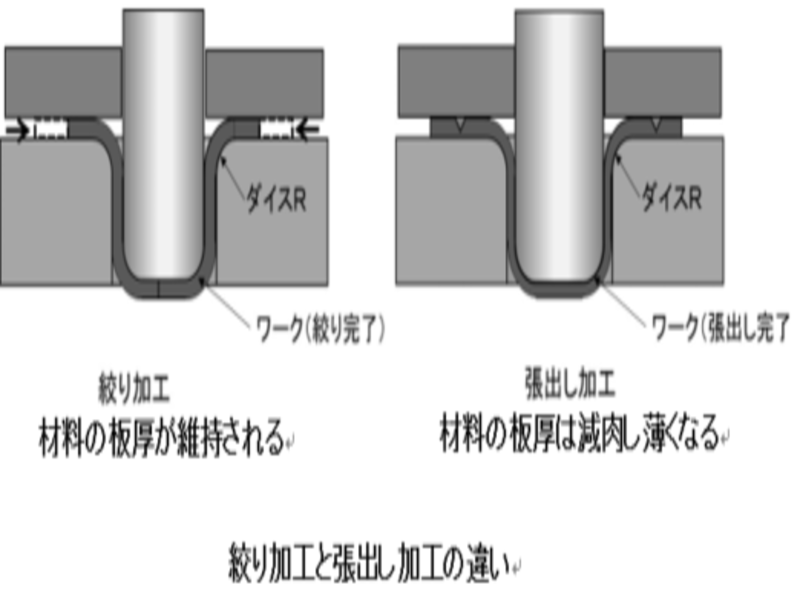

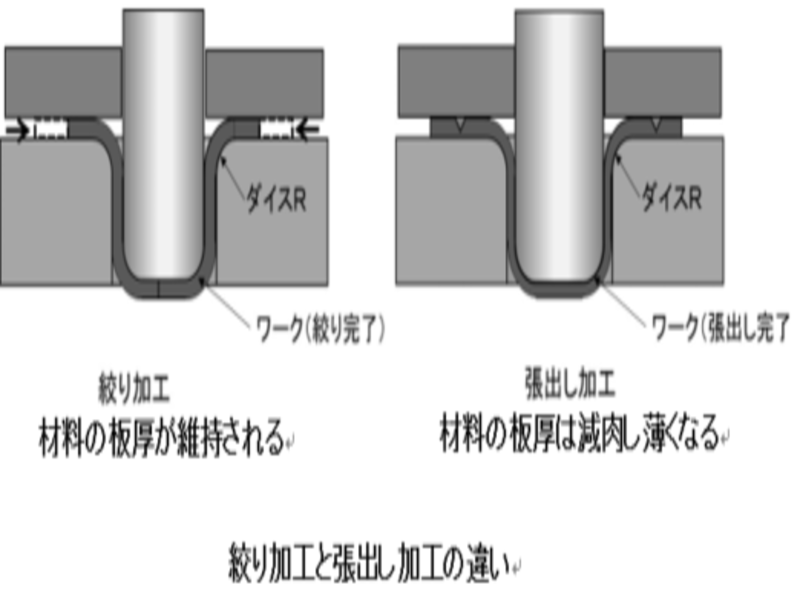

本記事では、張出し加工と絞り加工の違いについて説明をしています。 是非、ご確認ください。

本記事では、角絞り加工時に起こる引けの抑制方法について、説明しています。是非、ご確認ください。

本記事では、深絞り加工の基礎についてご説明しています。深絞りの定義や知っておくべき数値、絞り加工油や絞り金型について解説していますので、ご確認ください。

本記事では、絞り加工のトラブル事例、割れ不良・絞りキズ・底部変形について説明しています。是非ご確認ください。

本記事では、絞り金型と絞り加工のトラブル事例について詳しく解説しています。是非ご確認ください。

本記事では、プレスの絞り加工について、プレス加工のプロフェッショナルが解説いたします。

本記事では、プレス曲げ加工の一つであるカール曲げ加工(カーリング)の種類と加工工程について、プレス加工のプロフェッショナルが徹底解説いたします。

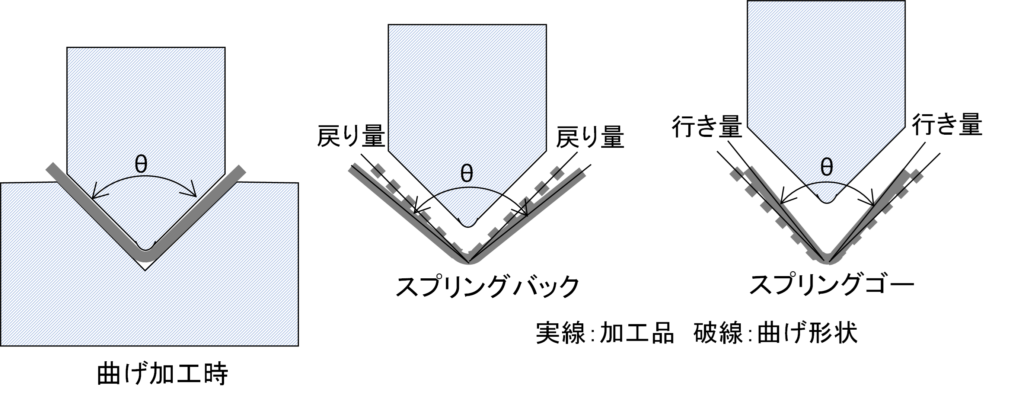

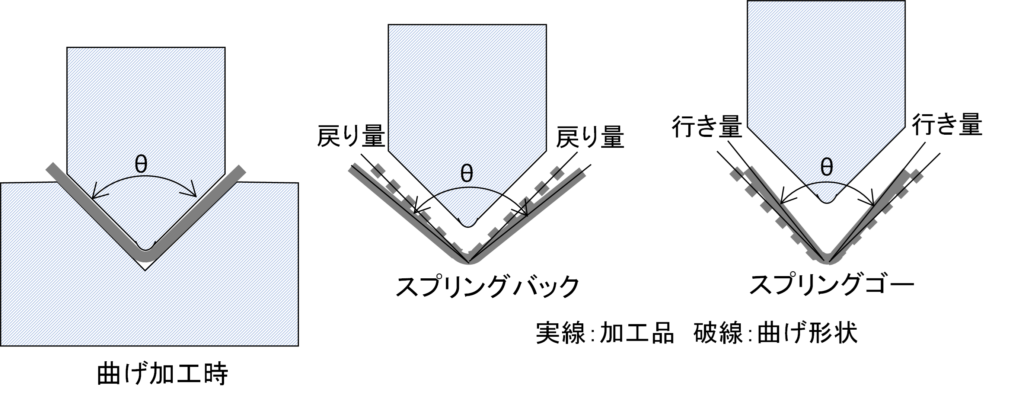

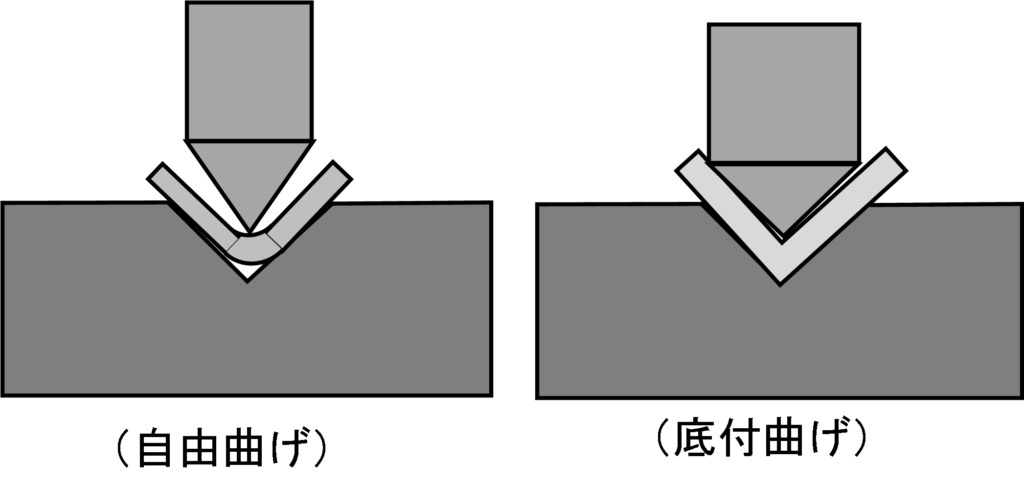

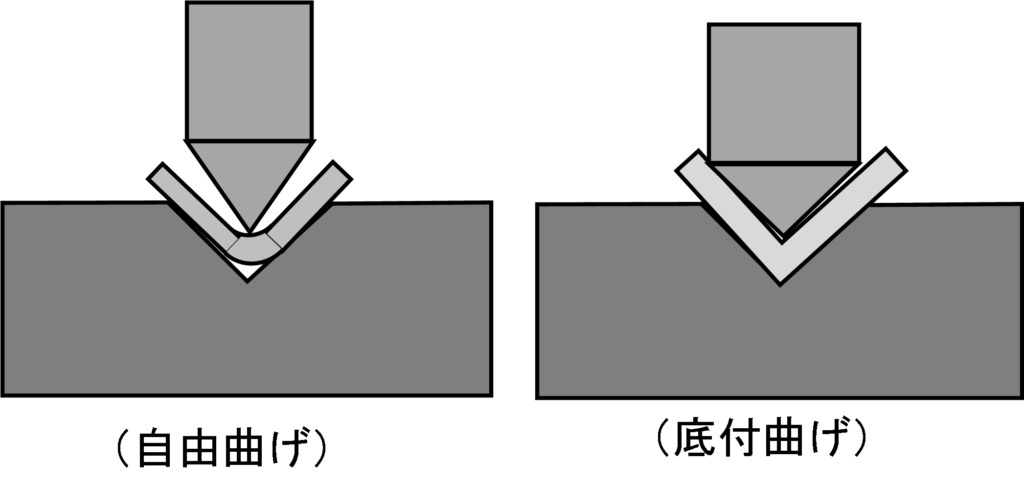

本記事では、曲げ加工において大きな問題となるスプリングバックの原因と対策、そして曲げ加工の種類について、プレス加工のプロフェッショナルが徹底解説いたします。

プレス加工は、目的とする製品形状や品質によって分類することができ、その数は数十種類とも言われています。これらは、パンチとダイで素材を分離するせん断加工と、板材を目的の形状に変形させる塑性加工という2つに大別されます。本コラムでは、せん断加工をさらに細かく分類した8種類の加工法についてご紹介します。

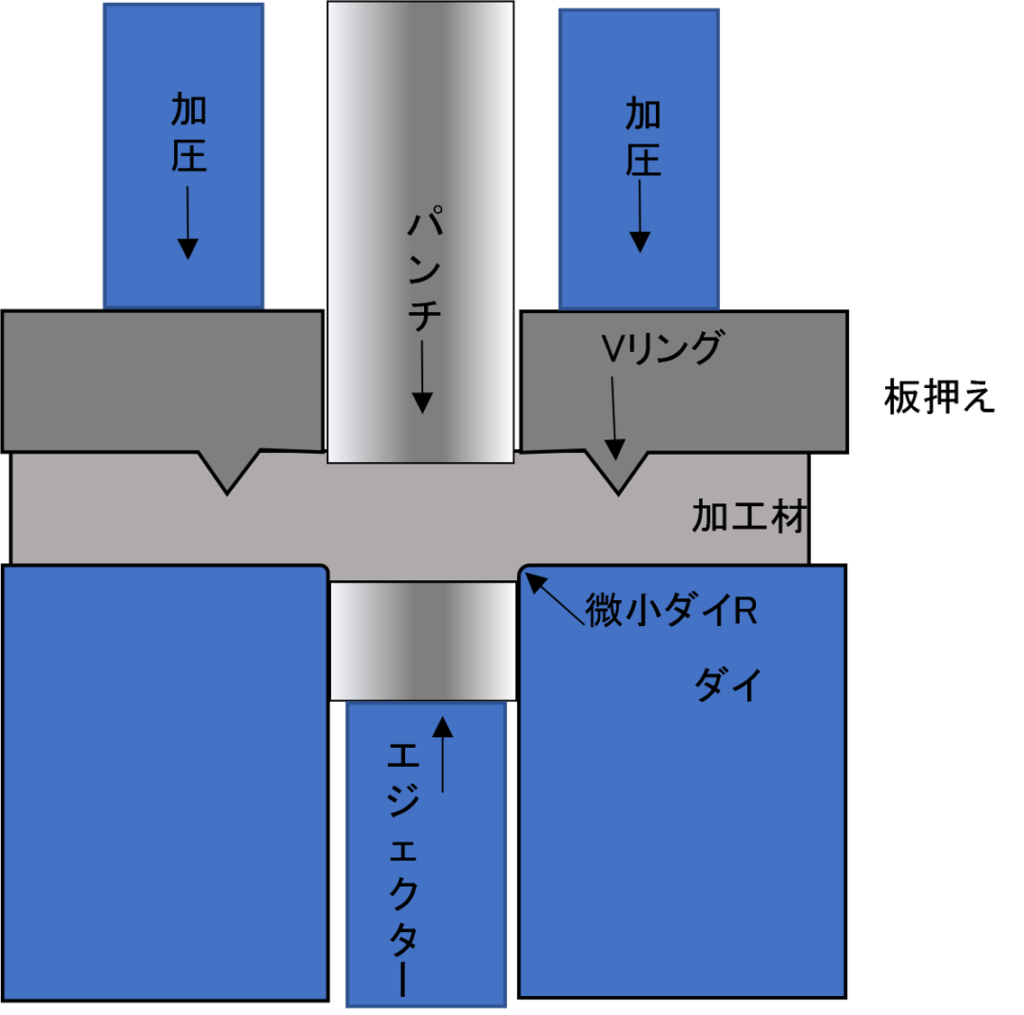

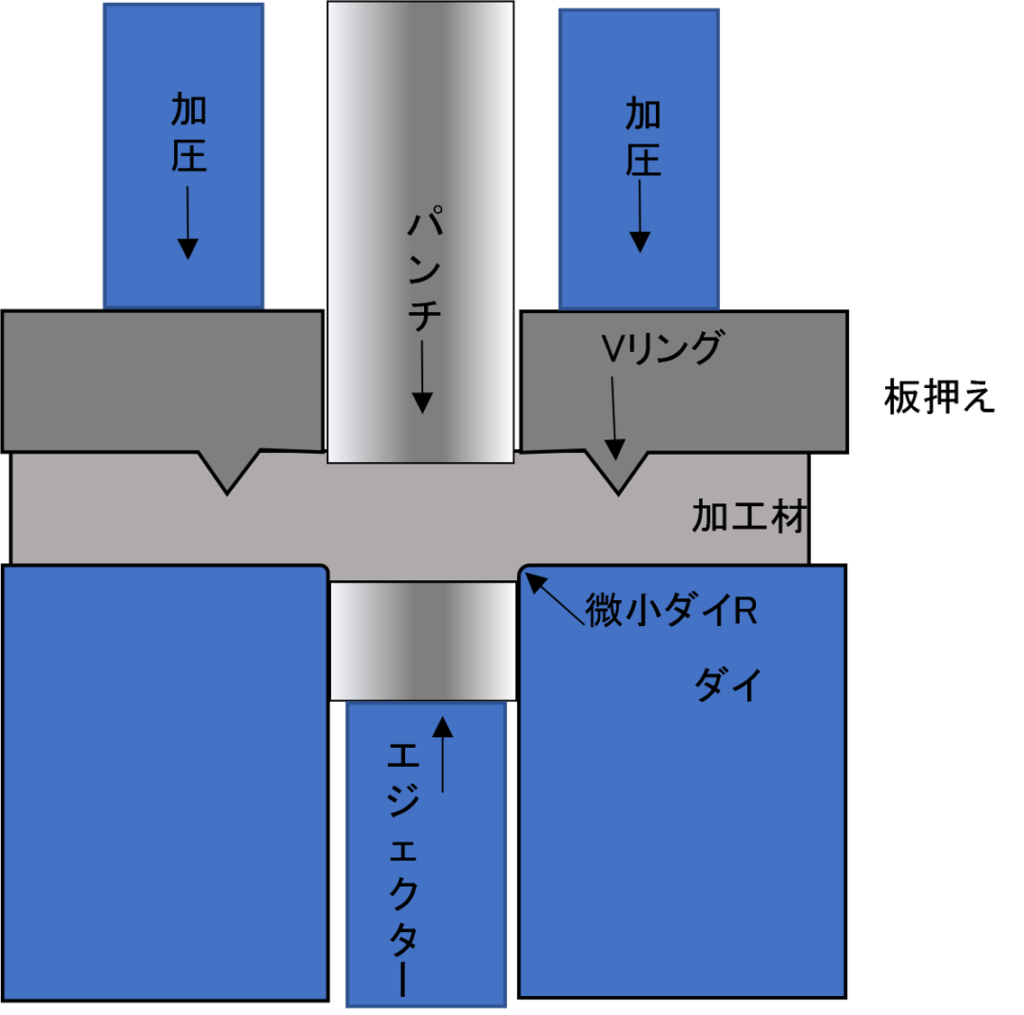

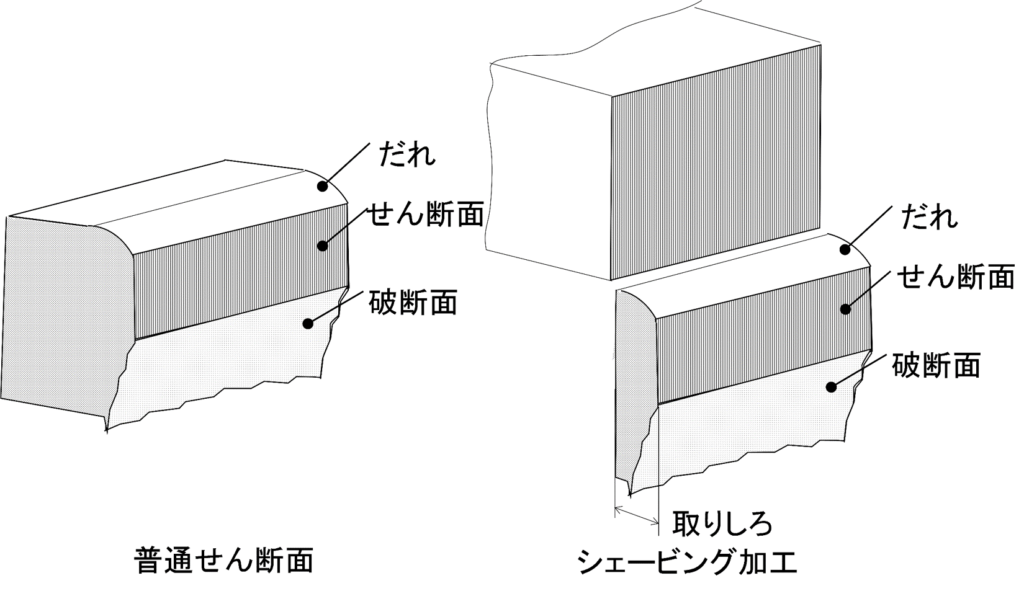

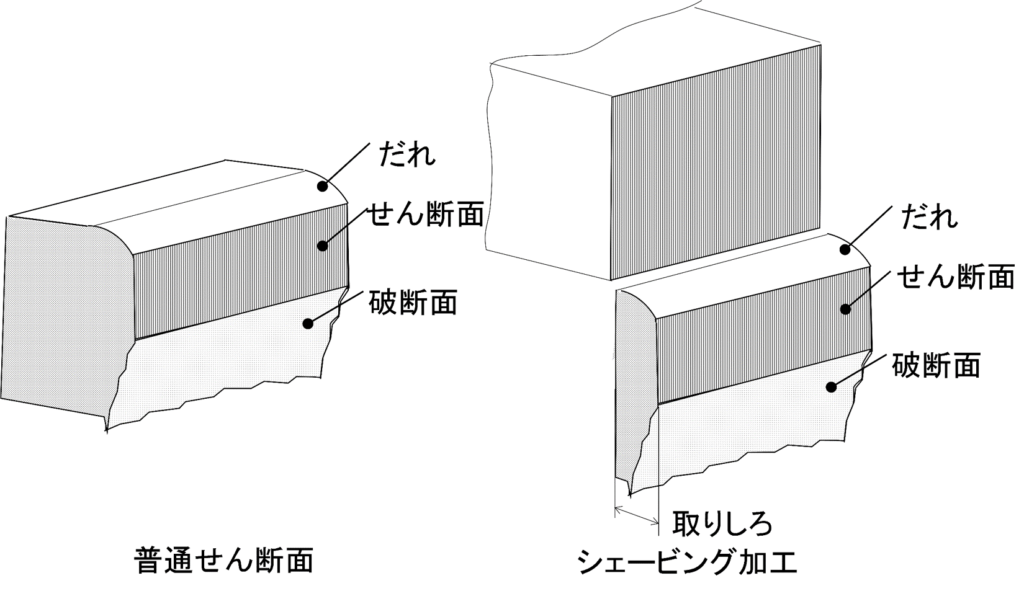

精密せん断加工(英:Precision Shearing)とは、トラブルの元となるダレ・破断面・バリといった断面形状を可能な限り無くし、綺麗な切断面を得るためのプレス工法になります。本コラムでは、4つの精密せん断加工についてご紹介したうえで、その中でもファインブランキング加工と対向ダイスせん断法について深く掘り下げて解説いたします。

本記事では、パイプ加工の中でも難易度が高いとされる3次元曲げと端末加工技術について、パイプ加工のプロフェッショナルが詳しく解説いたします。

プレス加工の一つ、シェービング加工をご存じでしょうか?シェービング加工は、通常のプレス加工では得られないせん断面を得ることができる工法です。本記事では、シェービング加工と板厚の全面にせん断面を得るための加工ポイントについて、プレス加工のプロフェッショナルが徹底解説いたします。

当記事では、プレス加工の”縁切り型”について詳しく解説しております。縁切り型の特徴や種類、構造について詳しくご紹介しておりますので、ぜひご覧ください。

当記事では、プレス加工の”分断型”について詳しく解説しております。分断型を使った分断加工のポイントや加工事例についてもご紹介しておりますので、ぜひご覧ください。

当社の高度コア技術である型内ネジ転造加工技術と加工事例についてご紹介しています。生産中の動画もご確認頂けますので、是非ご覧ください!

当記事では、切り込み型について説明しています。ルーバー加工やランスロット加工についても併せて説明していますので、是非ご確認ください。

金属の溶接方法には、アーク溶接やレーザ溶接など、様々な種類が存在します。各種溶接にはメリットやデメリットがありますが、それらを把握することで、適切な溶接方法を選定でき、高品質化及び最適コストの実現が可能となります。 ここでは、様々な溶接方法のメリットとデメリットをご説明させて頂きます!

当コラムでは、QCD全ての面でメリットを提供するネットシェイプとニアネットシェイプを、実現するための理想的な加工法をご説明します。 ぜひご一読ください!

当記事では、穴抜き型についてご説明させて頂きます。

金属塑性加工.comを運営する高橋金属では、11軸・9軸・8軸の多軸溶接ロボットを保有し、大物溶接品の溶接に対応しています。また、大物製品の組立まで対応できるOEM生産体制を構築しています。大物製品のOEM委託先をお探し中の皆様、お気軽に当社に御相談ください。

当技術コラムでは、せん断加工の中で基本的な加工である打抜き加工に使用される、打抜き金型ついてご説明します。

プレス加工の分類において、「素材の分離」に属する、せん断加工を行うための切断金型についてご説明します。

今回の技術コラムでは、プレス金型の設計に焦点を当て紹介をしていきたいと思います。

金属における加工方法の一つである鏡面加工について説明します。金属塑性加工.comの視点で、詳しく解説いたしますので、参考にして頂けますと幸いです。

金属における加工方法の一つである塑性加工について説明します。金属塑性加工.comの視点で、詳しく解説いたします。

溶接方法の中でもメリットが多いとされるロボットによるファイバーレーザ溶接の課題やデメリットについてご説明します。課題を解決する当社のコア技術についてもご説明しますので、是非ご確認ください。

理想的な工法とされるネットシェイプ・ニアネットシェイプを可能とする塑性流動成型加工の一種である冷間鍛造加工についてご説明させて頂きます。

トランスファープレス加工をはじめ、プレス加工工法についてご説明します。当社の独自ラインである、3連トランスファーダンデムラインについてもご紹介しますので、是非参考にしてください。

プレスFEM解析技術、溶接熱歪解析技術を持つ当社が、CAE解析についてご説明させて頂きます。合わせて、FEM解析やFVM解析、当社のコア技術についてもご紹介します。

当社の表面処理鋼板材接合技術を用いることで、メッキを剥がさずにZAM材を溶接することが可能となります。

アーク溶接における溶接欠陥の発生原因を紹介します。