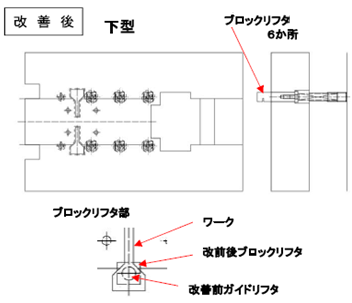

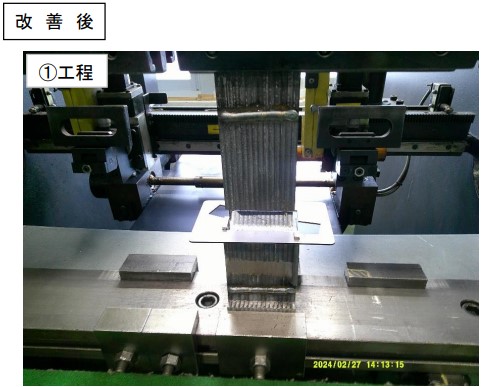

プレス部品順送型の改善

こちらはプレス部品順送型の改善になり、生産性向上・品質向上の事例です。

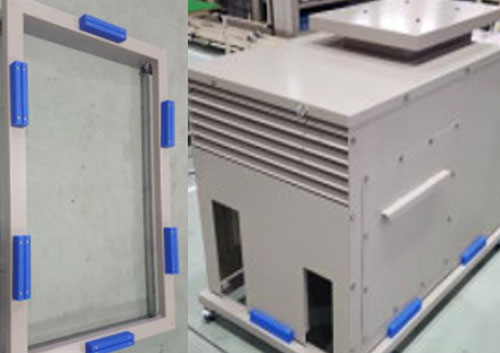

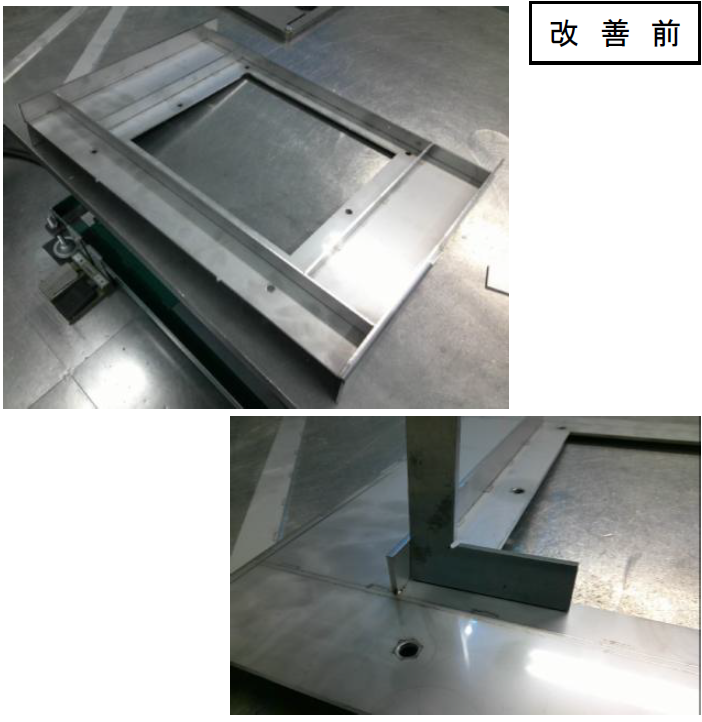

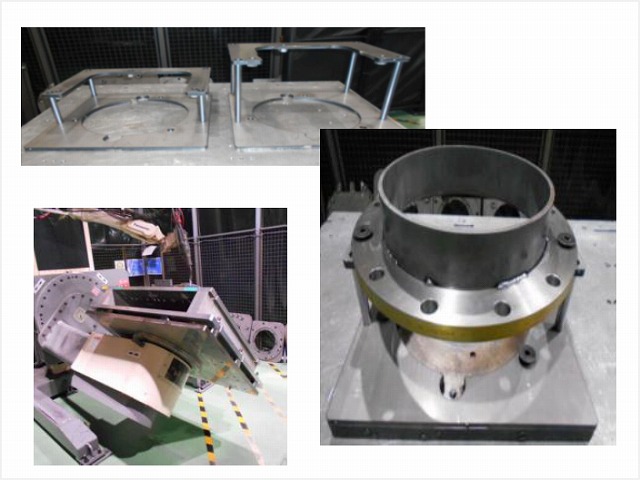

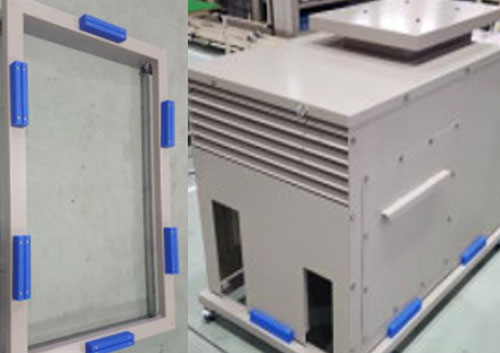

ボイラーユニット組立ラインにおいて、製品が傷つかないように、養生したパレット上で作業を行っていました。パレットと製品サイズが異なっているため、製品が万が一にも転倒しないよう、片手で抑えながら作業をしており、組立作業に時間がかかっていました。また、ユニット品組立から完成品組付けまではリードタイムがあり、保管場所にユニット品をハンドリフトにて移動させる必要がありましたが、パレットから製品がはみ出しているため、支柱等に当たり傷がつくリスクもありました。

ボイラーユニット組立ラインにおいて、製品が傷つかないように、養生したパレット上で作業を行っていました。パレットと製品サイズが異なっているため、製品が万が一にも転倒しないよう、片手で抑えながら作業をしており、組立作業に時間がかかっていました。また、ユニット品組立から完成品組付けまではリードタイムがあり、保管場所にユニット品をハンドリフトにて移動させる必要がありましたが、パレットから製品がはみ出しているため、支柱等に当たり傷がつくリスクもありました。

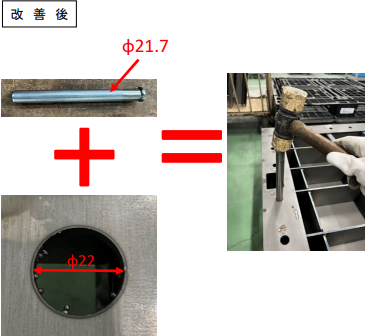

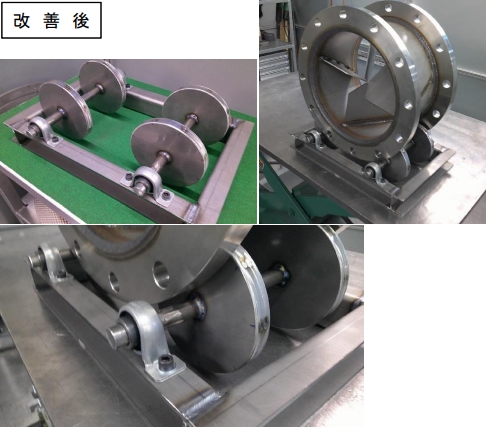

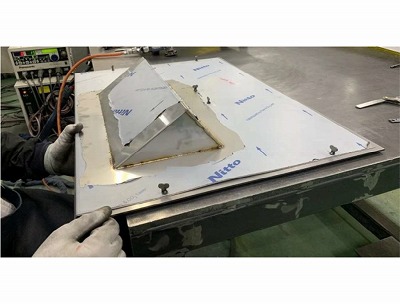

ボイラーユニット専用の組立冶具を作成し作業を行うことで、パレット養生時間をなくすことができました。また、専用冶具であるため製品と合致し、人手で支える必要もなくなったため、作業スピードが向上しました。

ボイラーユニット専用の組立冶具を作成し作業を行うことで、パレット養生時間をなくすことができました。また、専用冶具であるため製品と合致し、人手で支える必要もなくなったため、作業スピードが向上しました。

また、当組立冶具にはキャスターを取り付けており、ハンドリフトを使わずに保管場所まで製品を移動させることができるため、移動時間の短縮と、移動中に製品に傷がつくリスクを排除することが可能となりました。

この現場改善により、製品に傷がつくリスクを排除するとともに、組立作業時間を10分削減することができました。ユニット品メーカーの短納期要望にもお応えすることができ、生産リードタイム短縮の面で、非常に満足頂いた改善事例となります。

こちらはプレス部品順送型の改善になり、生産性向上・品質向上の事例です。

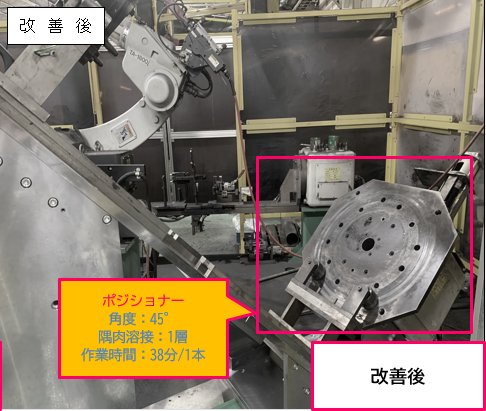

こちらはポジショナー角度変更による隅肉溶接品質および作業効率改善になり、生産性向上・品質向上の事例です。

こちらはリ-ク検査治具についての改善になり、生産性向上・品質向上の事例です。

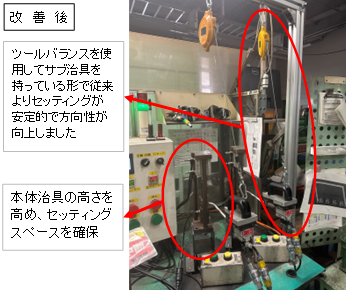

こちらは溶接筐体部品の吊具についての改善になり、生産性向上・品質向上の事例です。

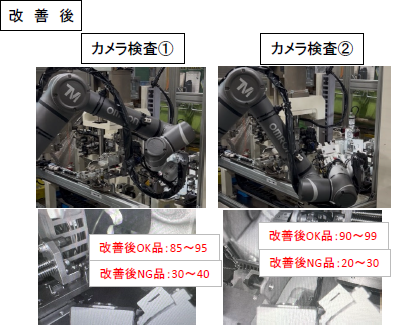

こちらはブラケット部品 タップ・圧入・検査装置工程内不良0についての改善になり、生産性向上・品質向上の事例です。

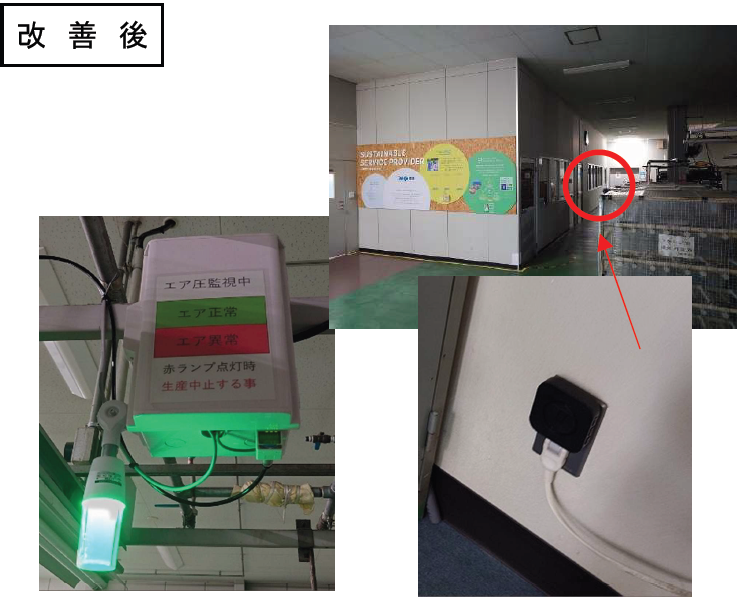

こちらはエア圧監視の導入についての改善になり、生産性向上・品質向上の事例です。

こちらはOEM製品の組立に使用する治具改善になり、生産性向上の事例です。

こちらは組立の組み付け工程に使用する締め付け治具の改善になります、生産性向上・安全性向上事例となります。

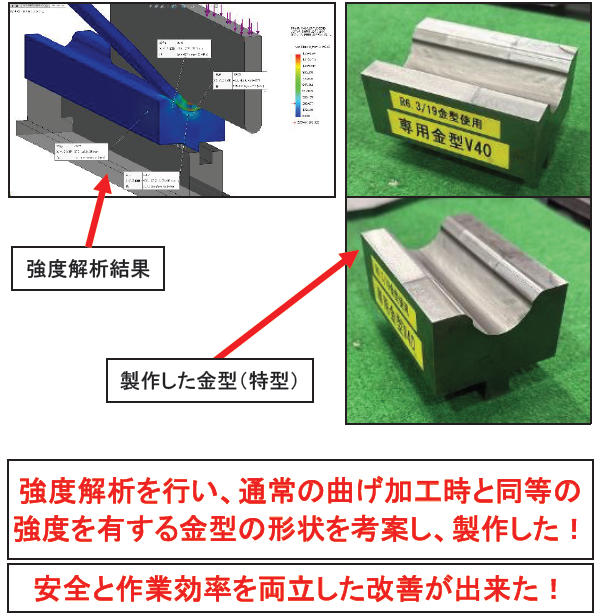

こちらは板金ブレーキ工程に使用する金型改善になります、生産性向上・品質向上事例となります

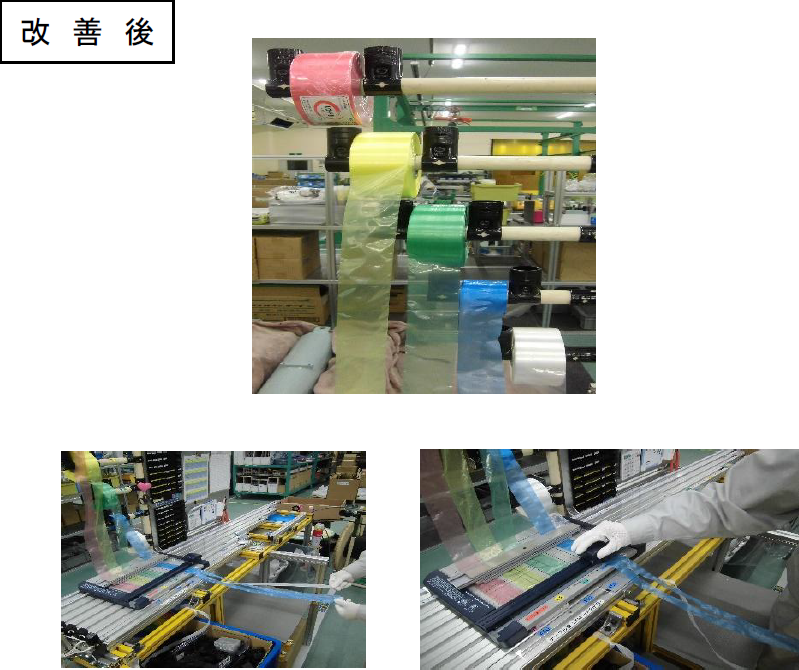

こちらは配線束ね工程での見える化改善になり、生産性向上・品質向上事例となります

こちらは加工方法を変更したことによる生産性向上・品質向上事例となります

こちらは加工方法を変更したことによる生産性向上・品質向上事例となります

こちらは加工方法を変更したことによる生産性向上・品質向上事例となります

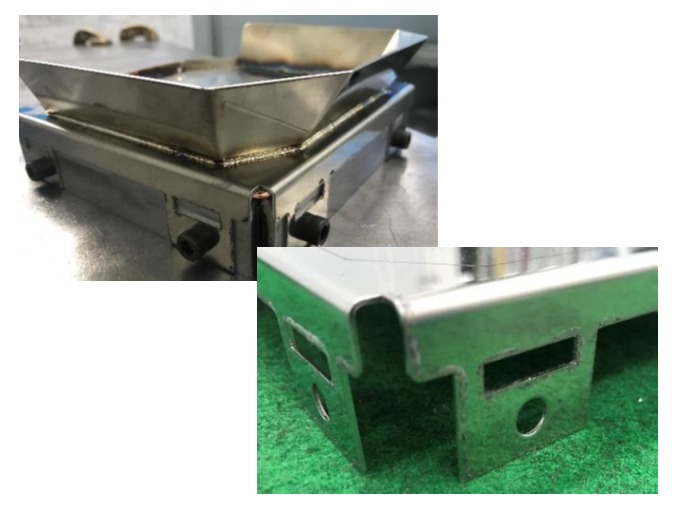

こちらはスパッタ取りの専用治具を製作したことによる生産性向上・品質向上事例になります

専用治具を製作することで、カバーの溶接時に作業者が手で押さえながら作業することがなくなり、安全性の向上とスパークの発生およびキズを防止することで品質向上にもつながった改善提案事例になります。 是非ご覧ください。

パイプの切断工程において、パイプ切断工程の専用治具を製作することで、安全性の向上につながった改善提案事例になります。 ぜひご覧ください。

回転台を製作することによって、作業者の負担の軽減、や安全性の向上、作業時間の短縮など、改善事例になります。ぜひご覧ください。

パイプを固定するホルダーを製作することで、安全かつ高い作業効率で修正作業を行えるようになった、改善事例になります。

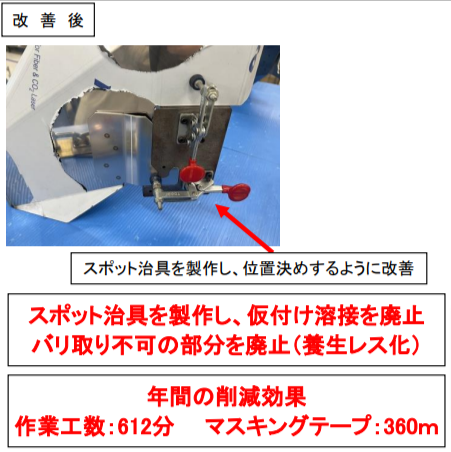

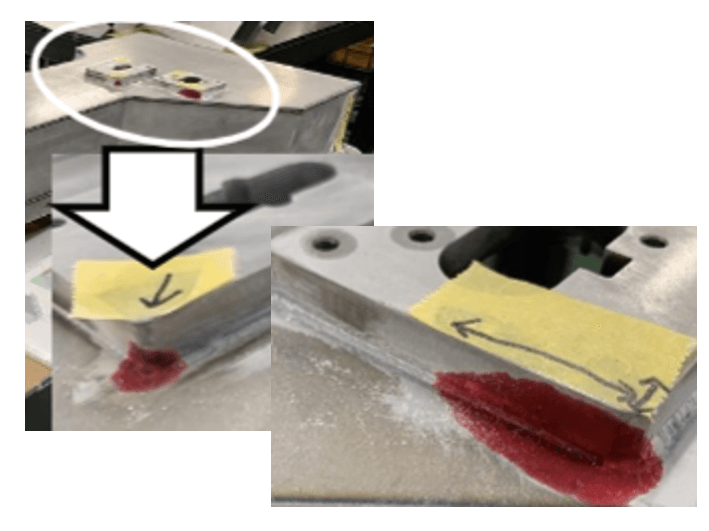

位置決め治具を製作することで仮付けTOG溶接とバリ取りの養生の工程を削除した、現場改善事例になります。ぜひご覧ください。

焼き取り操作後の洗浄操作改善による、工数削減を実現した、現場改善事例になります。ぜひご覧ください。

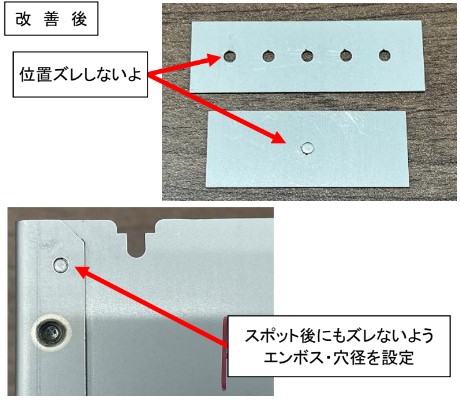

設計段階からの位置決め加工提案により、治具レス化を実現した、現場改善事例になります。ぜひご覧ください。

特性の金型を製作し、加工時間を短縮した、現場改善事例になります。ぜひご覧ください。

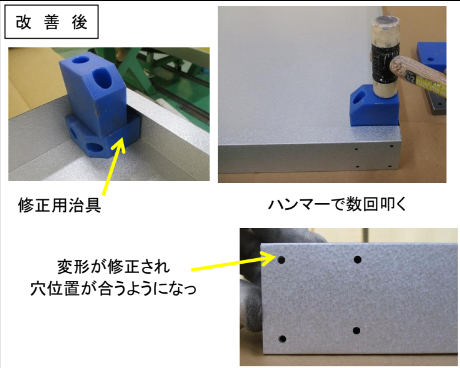

治具の製作を行い、ラギング加工品の穴位置のズレ回避した、現場改善事例になります。ぜひご覧ください。

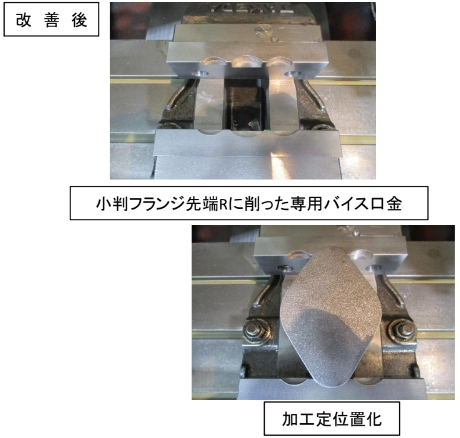

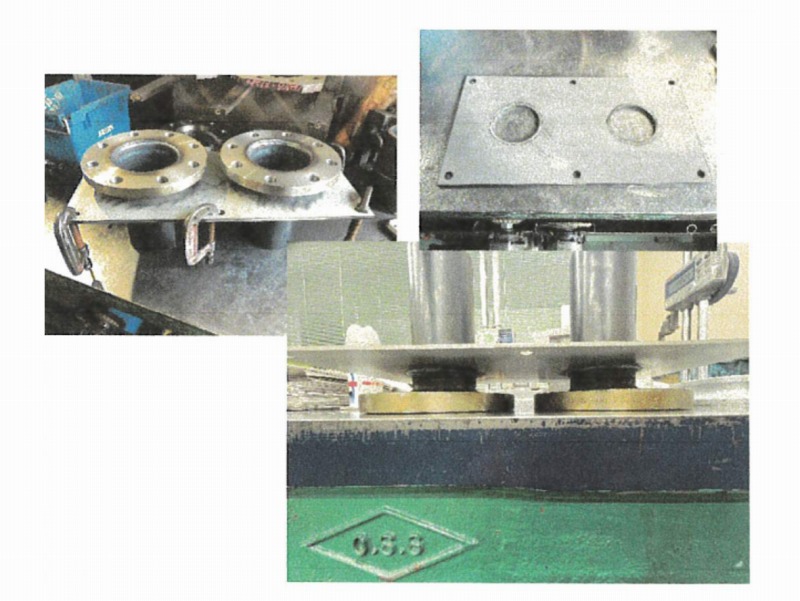

小判フランジ加工定位置化による品質向上を実現した、現場改善事例になります。ぜひご覧ください。

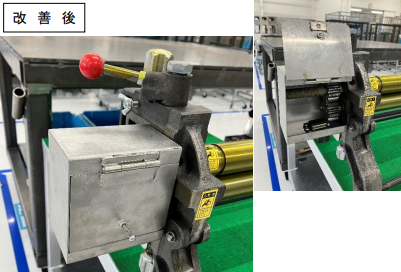

3本ロール機のギア回転部にカバーをを取り付け安全対策を行った現場改善事例になります。ぜひご覧ください。

自動車用板金部品のファイバーレーザ溶接の改善により、漏れ検査時間を短縮した現場改善事例になります。ぜひご覧ください。

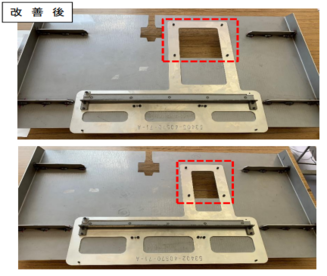

類似製品に対して、試用している治具がどちらにも使えてしまう状態にあったものを、仕様を変更しポカヨケ対策をした現場改善事例になります。ぜひご覧ください。

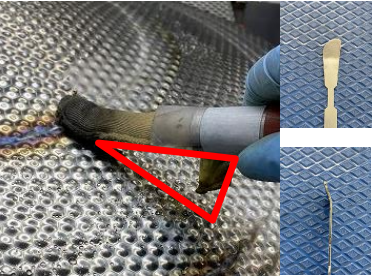

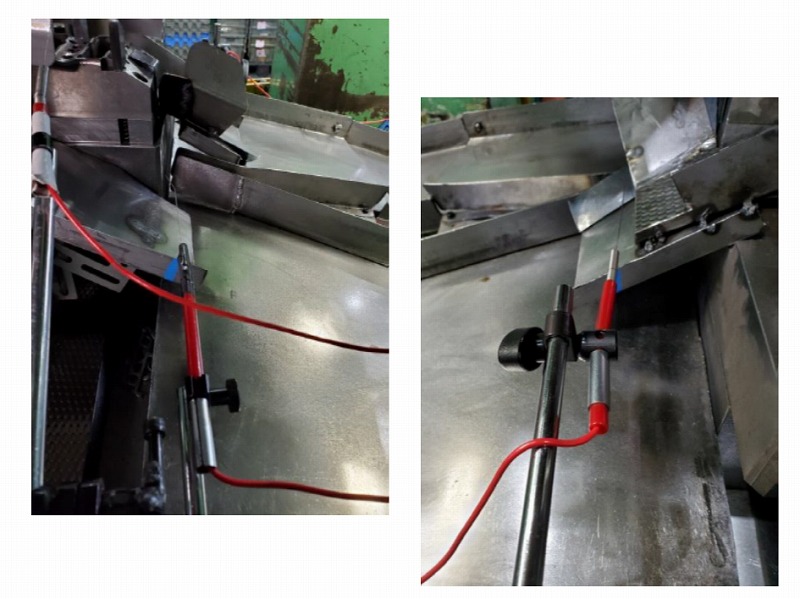

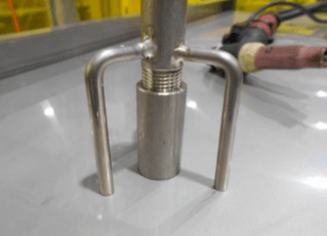

焼け取りがしにくい製品用の電極棒を作成し、作業性の向上により作業工数と、品質向上を実現した現場改善事例になります。ぜひご覧ください。

焼け取りがしにくい製品用の電極棒を作成し、作業性の向上により作業工数と、品質向上を実現した現場改善事例になります。ぜひご覧ください。

焼け取りがしにくい製品用の電極棒を作成し、作業性の向上により作業工数と、品質向上を実現した現場改善事例になります。ぜひご覧ください。

「使用済みのアルミフレーム」を再利用してブロワ荷卸し用の架台を作成し、作業時間の短縮と少人数化を実現した現場改善事例になります。ぜひご覧ください。

試作・短納期の製品用のバックシールド治具を製作し、これまで都度、治具を製作いていた時間短縮と材料費の削減をした現場改善事例になります。ぜひご覧ください。

ボルトを付けて養生していましたが、表面は、製品を全面覆える形状とし、裏面は、ナットに被せるフタのような形状にし、段取り時間の削減と、忘れによるナット部へのスパッタ付着不良を無くした現場改善事例になります。

フランジとパイプが溶接されている加工品を板材に溶接する際に、熱の影響で歪みが発生していましたが、溶接時の工夫により歪みを回避した現場改善事例です。

t1.2の薄板板ベースにt1.2mmの多面体を溶接する製品について、溶接治具を最適化し歪み対策、酸化対策を行い、製造リードタイムの短縮を実現した現場改善事例です。

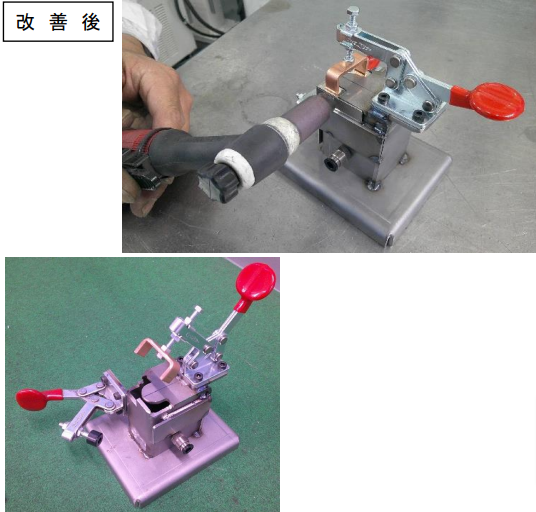

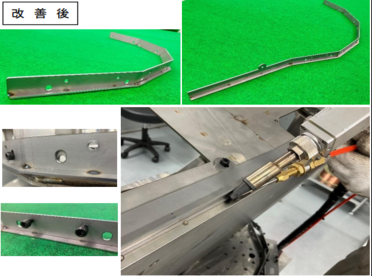

配線作業において、メタルインシュロックの締め付け工具を改良することにより、作業性の向上と不良発生リスクの回避を実現した現場改善事例です。

海外に出荷する製品について、梱包仕様を変更することにより、梱包時間の短縮と梱包コストの低減、さらに環境対応を実現して現場改善事例です。

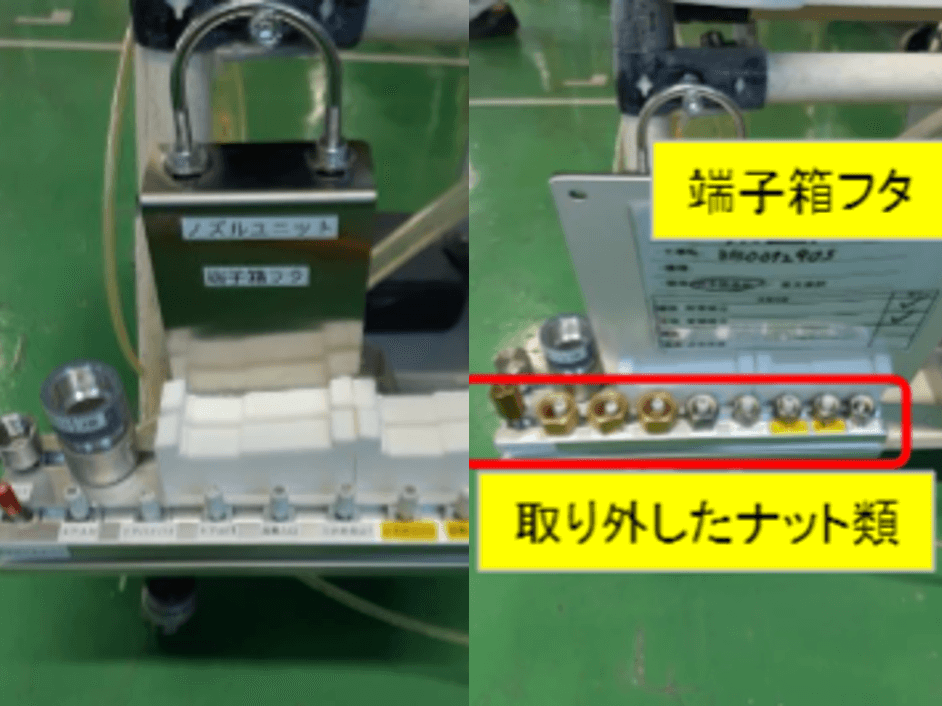

ポカヨケ治具を製作して作業を標準化することにより、ナット取り付け間違いの発生を回避した現場改善事例です。

手袋・ニトリル手袋用の棚を製作し、設置場所を変更することにより、作業前準備の時間短縮を実現した現場改善事例です。

Tig溶接を行う際、パックシールド治具を製作し、アルゴンガスを注入しながら溶接することで、溶接品質の向上、溶接作業時間の短縮を実現した事例になります。

圧入機の側面からの、人為的なアクセスを防止するためにアクリル板にてカバーを作成し、安全性を向上させた事例となります。

順送プレスの排出部に、排出検知センサーを取り付けたことで、生産性を向上した現場改善事例です。金型破損回避にもつながりました。

ワッシャーの計数作業において、計数のための治具を作成し作業を効率化した現場改善事例です。計数間違いのリスクも回避することが可能となりました。

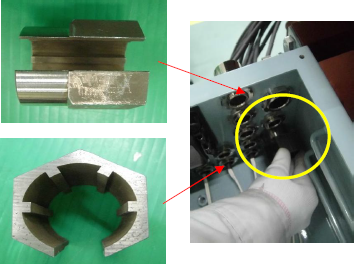

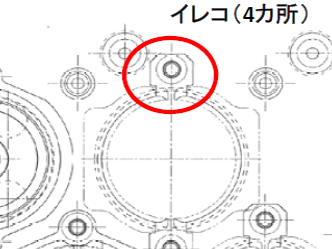

金型ダイスを入れ子化する事でメンテナンス時間を大幅に削減することが出来た改善事例となります。

フランジ治具を改善することで作業効率を向上させた改善事例となります。

ベルトコンベアの足の伸縮を簡単に変えられるようにしたことで、工数削減・投資コスト削減を達成した改善事例となります。

今まで対応できなかった長尺物を治具の改善で対応できるようにした改善事例となります。

圧力検査用のフランジ蓋を改善することによってボルト締結数を減らし作業効率を削減することが出来た改善事例となります。

4.5Rという特殊なチップを保持できる変換アダプターの製作により、チップの研磨等の不要な作業を削減することが出来ました。

溶接歪みのチェック用治具の作成により、検査方法の統一化が図れ不適合数を減少させることが出来ました。

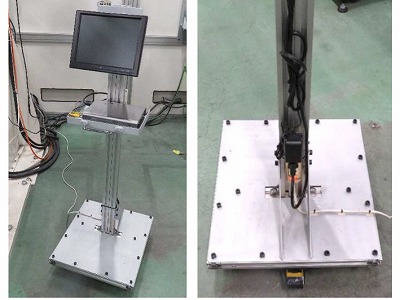

モニター用専用ラックの製作により配線が収納され安全性が向上したほか、視線移動が最小限となり、作業効率が向上しました。

展開形状を見直し、溶接仮付けを減少させることで、生産効率を向上させた改善事例となります。

両頭グラインダーの回転面に保護カバーを付けることで、安全性を向上させた改善事例となります。

組付け用ボルトの管理方法を変更することにより、ヒューマンエラーリスクを低減させることが出来た改善事例となります。

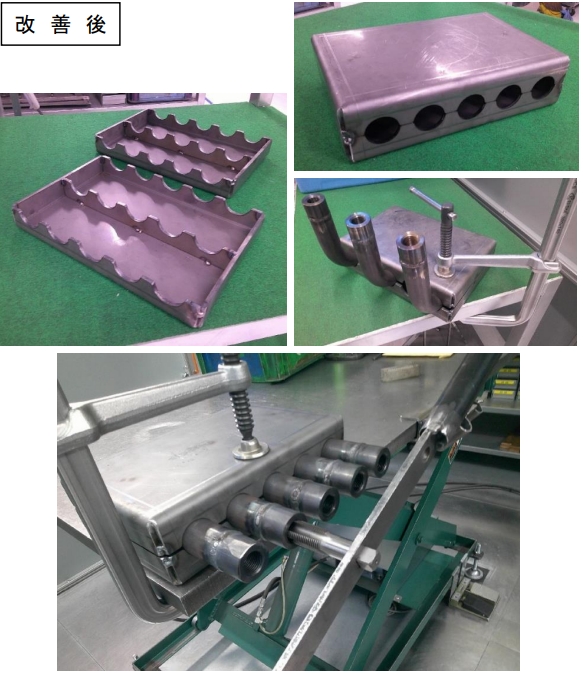

組立作業台を昇降できるようにすることで身長の差による作業の不便さを改善しました。

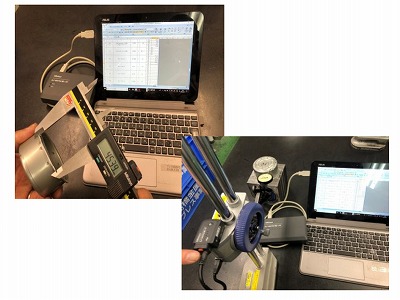

IoTの導入によって測定時間を大幅に短縮することが出来ました。

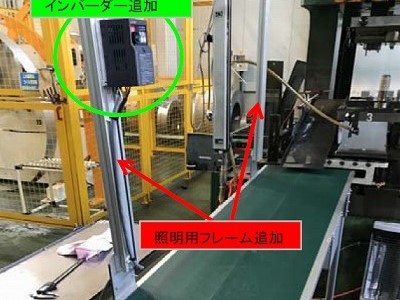

コンベアの輸送速度を可変式にすることで、作業効率を向上させることができました。

裏周り溶接方法を改善することで、スラグの発生を抑え、スラグ除去の時間を削減することが可能となりました。

工程を見直し、展開形状を変更させることで、大幅に工数を削減することが出来た事例となります。

ネジの有無を目視で確認していたものを治具により判断できるようにすることで、ヒューマンエラーを削減することができました。

取り外したボルトの専用置場を設けることで、取り付けミスなどのヒューマンエラーを無くすことが出来た改善事例となります。

溶接工程を削減することで、溶接ひずみの低減・工数の削減を達成出来た改善事例となります。

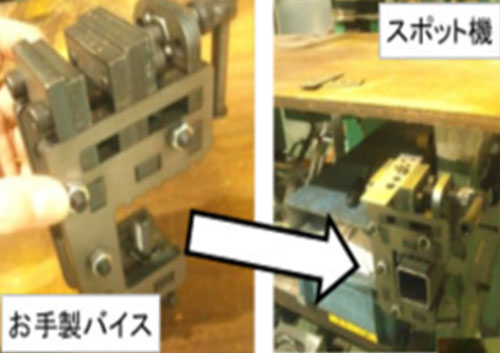

専用バイスの作成により、手待ち時間を無くし生産性向上が達成できた改善事例となります。

実際の製品の3倍のサイズの溶接見本を作成することで、溶接手順の指導・教育が容易となり不良の削減を行うことが出来ました。

組立て用専用治具の作成により、生産性の向上が達成できた改善事例となります。

溶接回転台の製作により、品質改善、作業効率の向上が達成できました。