ガルバノスキャナヘッドを用いたリモート溶接においては、加工エリア毎に稼働と停止を繰り返し溶接を行うステップ&リピート工法と、ガルバノスキャナヘッドとロボットの連動によりロボットを停止させる事なく連続で溶接を行うオンザフライ工法が有り、状況に応じてそれぞれの工法を選定し加工を行います。

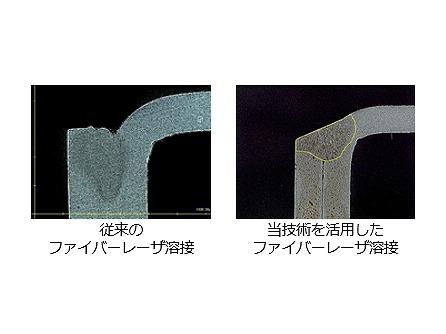

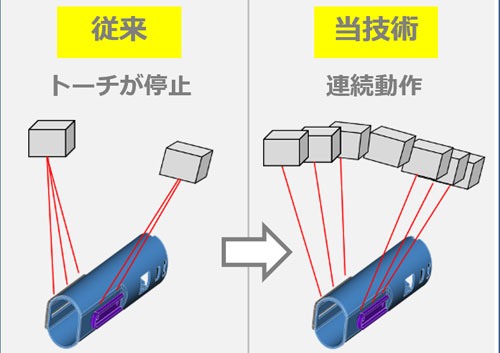

従来のファイバーレーザ溶接においては、広範囲に多くの溶接ポイントがある場合、溶接位置でロボット動作を停止しレーザ光を照射するステップ&リピート工法が用いられていました。この工法ではロボットの動作が停止するため、溶接時間が長時間化していましたが、オンザフライ溶接工法により短時間での溶接が可能となります。 また、当社の高度コア技術であるシームトラッキング溶接技術と共に用いることで、高速・高精度の接合を可能にします。

オンザフライ溶接工法では、広範囲に溶接ポイントが有る場合に、高速で溶接を行う事が可能となります。溶接ポイントとガルバノスキャナヘッドを把持したロボットの動作軌跡を同期化する事で、ロボットを停止させる事なく溶接することができます。

ガルバノスキャナヘッドを用いたリモートレーザ溶接の1つであるステップ&リピート工法は、溶接位置でトーチが止まるため、加工時間が多くかかっていました。トーチの停止時間は約2~3秒程度になり、溶接個所が多いほど、溶接加工時間が長時間化します。

広範囲に溶接ボルトが有る場合には、さらに溶接加工時間が長くなります。溶接ボルトが広範囲にあり生産台数が多くなる場合においては、後述するオンザフライ工法が有効です。

オンザフライ溶接工法は、ガルバノスキャナヘッドの溶接プログラムとロボットの軌跡プログラムを同期化させる事によりガルバノスキャナヘッドが溶接ボルト上を通過するタイミングを待って、溶接を行う工法です。ロボット停止時間が削減され、加工時間が1/6に短縮できます。溶接個所が100か所ある場合、6分かかっていた溶接作業が、1分で完了します。 しかし、レーザヘッドの移動中に溶接を行う事から高精度な位置決めを必要とする隅肉・継手・突合せ継手等の接合には不向きとされます。そのため、当社では、シームトラッキング工法を並用する事で、高精度な接合を可能としています。

先端金属加工技術研究所のオンザフライ溶接工法を用いた場合、下記のメリットがあります。

溶接位置でトーチが停止することがなくなり、溶接加工時間が1/6に短縮できます。

トーチが停止することなく連続的に溶接できるため、溶接加工工数が1/6に削減できます。

シームトラッキング技術と合わせて用いることで、0.05mm以内の精度で高速接合が可能となります。

先端金属加工技術研究所は、部品加工における製造コスト削減や高付加価値化・品質向上を可能にする技術開発に注力しています。その領域は、板金加工・プレス加工・パイプ加工・溶接加工・解析技術と5つの分野にまたがります。ねじ加工において、製造コスト削減や短納期化というご要望をお持ちのかた、是非お気軽にお問合せください。 また、当研究所ではお客様と共同開発したコア技術を多数持ちます。お客様のニーズと直に接することにより、皆様の課題を次世代の基盤技術で解決することが可能です。金属加工において、コスト面及び機能面でお悩みをお持ちの皆様、どのようなことでもお気軽にご相談ください。共同開発を含めたベストなご提案をさせて頂きます。

ファイバーレーザー溶接を用いた表面処理鋼板材 ヘリ接手溶接工法を持ちることで、設計の自由度が上がり、さらにコストダウン・生産性の向上が可能となります。

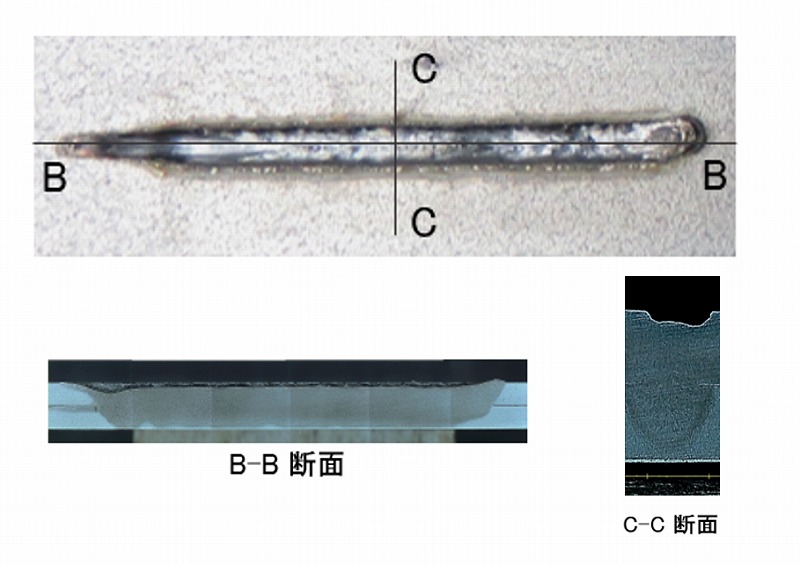

ファイバーレーザー溶接を用いた表面処理鋼板材 重ね溶接工法は、表面処理鋼板材同士を密着した状態で高品質に接合する技術です。

ダイヤカットリフレクタとは、当社の高度コア技術である鏡面プレス加工技術を応用して開発された鏡面加工技術です。

奇数鏡面加工技術とは、当社の高度コア技術である鏡面プレス加工技術を応用して開発された鏡面加工技術です。

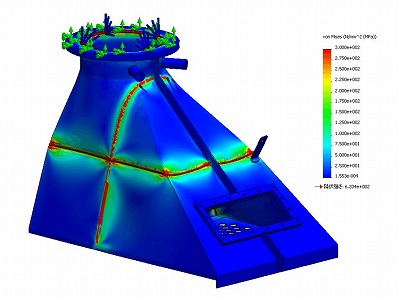

溶接熱歪み解析技術とは、有限要素解析法を用いた解析技術です。

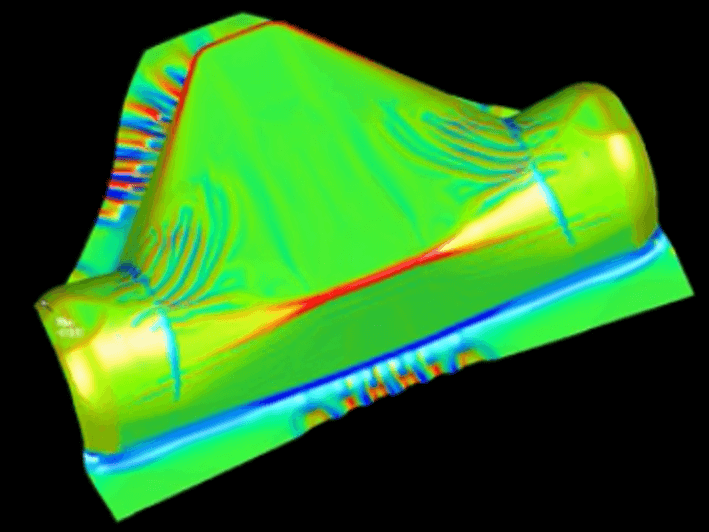

プレスFEM解析技術とは、有限要素解析法を用いた解析技術です。当解析技術により、当社が得意とする、コストダウン・高品質化を実現する最適な工法変換提案が可能となります。

表面処理鋼板材接合技術とは、溶融メッキ鋼板材のような防錆・耐食性を高める目的で表面処理を行った材料を、安定的な強度で重ね溶接するプレス加工とファイバーレーザ溶接加工の複合技術です。

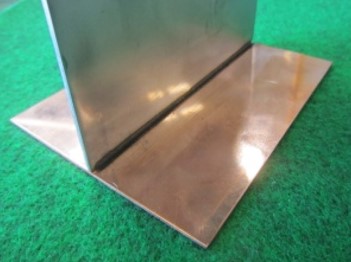

Fe+AL Fe+Cu 異材接合技術とは、ファイバーレーザー溶接機を用いてFe(鉄)+AL(アルミニウム)、Fe(鉄)+Cu(銅)の接合を可能とする技術です。

板鍛造加工技術とは、板鍛造プレス加工を用いて、最終形状を成型する技術です。冷間鍛造技術の一種となり、常温にて被加工材に荷重を掛ける事により材料の塑性流動を促し成型することが可能です。

オンザフライ溶接工法では、溶接ポイントとガルバノスキャナヘッドを把持したロボットの動作軌跡を同期化する事で、ロボットを停止させる事なく溶接することができます。

シームトラッキング溶接工法とは、溶接位置を事前にモニタリングし溶接位置を追従補正することで、安定した溶接が可能となる技術です。

平成25年第5回ものづくり日本大賞 製品・技術開発部受賞

鏡面プレス加工技術とは、特殊冷間プレス加工工法によりプレス加工のみで鏡面部表面粗さRa0.02以下の鏡面成型を実現する技術です。

平成29年第7回 ものづくり日本大賞特別賞受賞

型内ネジ転造加工技術は、「精密板鍛造プレスによる高精度ネットシェイプ成形」と「カム式金型内ネジ転造システム」を組み合わせたもので、プレス1ストロークで成形とネジ加工を行います。