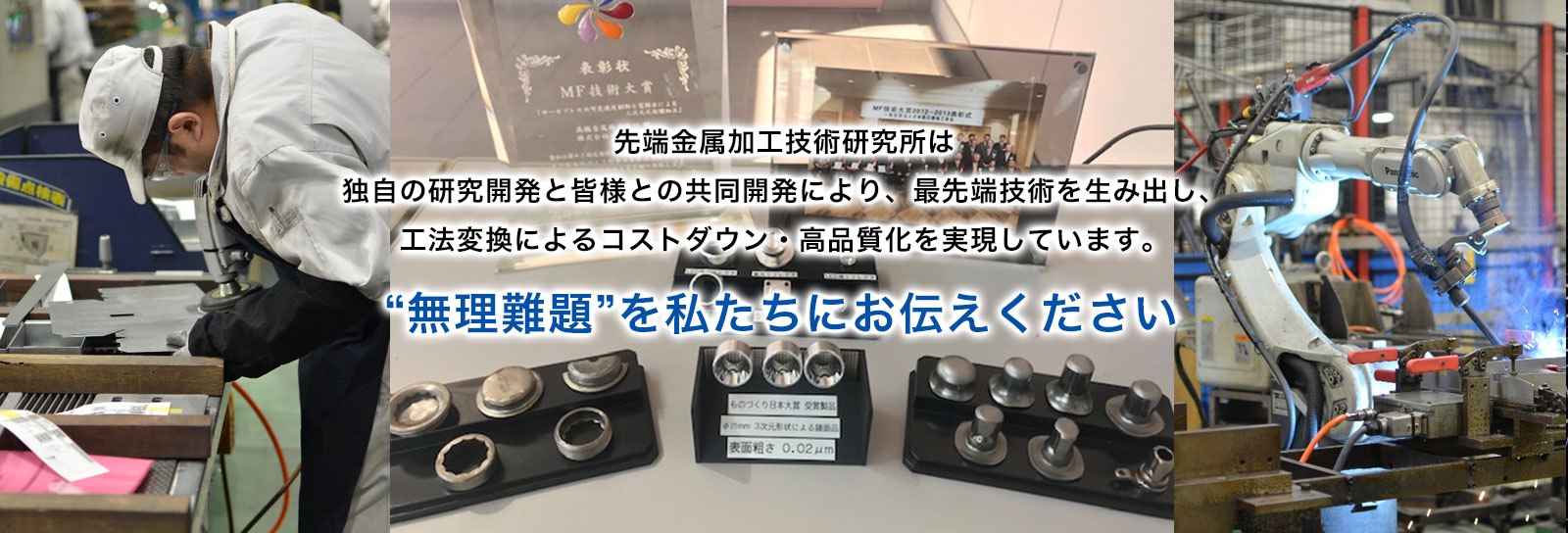

先端金属加工技術研究所は、金属塑性加工.comを運営する高橋金属が立ち上げた「金属加工に関する次世代技術の研究所」です。いつの日も、どの業界でも次世代を代表する技術は”無理難題”の解決から生まれてきました。私たちの独自技術や高度コア技術も、他金属加工メーカーが”無理”と断った課題に対し取り組んだ結果生まれた技術です。皆様の事業活動において、金属加工工程でネックが発生しているのであれば、私たちにご要望・課題をお聞かせください!

先端金属加工技術研究所は、コスト面・納期面・品質面での無理難題を、自社にて研究・開発している高度コア技術による工法変換で解決してきました。私たちの特徴、実績をご確認ください

複数工程の一体化で

製造リードタイム大幅短縮

金型製作・管理費用削減し

大幅コストダウン

工程短縮・工数削減共に高付加価値化を実現し

品質向上・機能付加

工法変換で製造リードタイム短縮とは、例えば従来、ギアを製造する際に、切削加工にて行っていた製品をプレス加工に工法変換することで、60秒/個の生産を6秒/個に短縮できるというものです。

工法変換で製造リードタイム短縮とは、例えば従来、ギアを製造する際に、切削加工にて行っていた製品をプレス加工に工法変換することで、60秒/個の生産を6秒/個に短縮できるというものです。

ただし、これはタレットパンチプレスを用いれば容易にできることです。

先端金属加工技術研究所は、2~5工程の複数工程を、1工程に短縮できる工法変換技術を研究しており、製造リードタイムの大幅短縮を可能とする独自技術・高度コア技術を生み出しております。

板鍛造プレス加工を用いて、後工程での2次加工なしで、最終形状を成型する技術です。ダイキャスト・鋳物製品において、切削レスにて加工することにより、製造リードタイムを1/5に短縮します。また、切削レスのため材料歩留まり向上を実現します。

機械加工レスにて、プレス1ストロークで転造ネジを製造する技術です。プレス・転造加工の同期化を可能として、同一工程内でプレス・転造加工を行うことが可能です。当技術により、製造コスト1/2、生産性5倍、製造リードタイム1/2を実現します。

工法変換で大幅コストダウンとは、例えば従来、少量生産の絞り加工品において、プレス加工にて行っていた生産を、レーザ加工・曲げ加工に工法変換することにより、金型製作費・管理費用を削減できるというものです。

工法変換で大幅コストダウンとは、例えば従来、少量生産の絞り加工品において、プレス加工にて行っていた生産を、レーザ加工・曲げ加工に工法変換することにより、金型製作費・管理費用を削減できるというものです。

先端金属加工技術研究所では、専用金型を必要とするプレス加工品を、培ってきたノウハウと研究開発により生み出した高度コア技術によって、最適コストで生産いたします。

工法変換は、製造リードタイムの短縮と、工数削減や金型製作費の削減によるコストダウンに目が行きがちです。品質向上の例としてよくあるのは、切削工程からプレス加工への工法変換により、金属の結晶(ファイバーフロー)を壊さないため、耐久性や強度が向上するというものです。ただし、これはプレス加工による性質を利用できただけのこと。

工法変換は、製造リードタイムの短縮と、工数削減や金型製作費の削減によるコストダウンに目が行きがちです。品質向上の例としてよくあるのは、切削工程からプレス加工への工法変換により、金属の結晶(ファイバーフロー)を壊さないため、耐久性や強度が向上するというものです。ただし、これはプレス加工による性質を利用できただけのこと。

先端金属加工技術研究所の工法変換は、メッキ工程を削減し、メッキよりも耐久性・耐摩耗性の優れた鏡面加工を行うなど、独自技術により明確に機能を付加し、品質向上を実現します。

当社の高度コア技術である鏡面プレス加工技術を応用した当社の独自技術であり、プレス加工のみでダイヤ形状の鏡面加工を実現する技術です。従来、ファセット形状の鏡面加工は難しく、プレス加工にて鏡面加工を行うことができる当社ならではの技術となります。意匠用途での使用が期待されています。

当社の高度コア技術である鏡面プレス加工技術を応用した当社の独自技術であり、プレス加工のみでダイヤ形状の鏡面加工を実現する技術です。従来、ファセット形状の鏡面加工は難しく、プレス加工にて鏡面加工を行うことができる当社ならではの技術となります。意匠用途での使用が期待されています。

当社の高度コア技術である鏡面プレス加工技術を応用した当社の独自技術であり、プレス加工のみでダイヤ形状の鏡面加工を実現する技術です。従来、ファセット形状の鏡面加工は難しく、プレス加工にて鏡面加工を行うことができる当社ならではの技術となります。意匠用途での使用が期待されています。

当社の高度コア技術である鏡面プレス加工技術を応用した当社の独自技術であり、プレス加工のみで非球面・奇数面の鏡面加工を実現する技術です。極小部品の非球面・奇数面鏡面加工は難しく、プレス加工にて鏡面加工を行うことができる当社ならではの技術となります。

特殊冷間プレス加工工法により、プレス加工のみで鏡面部表面粗さRa0.02以下の鏡面成型を実現する技術です。工程短縮により製造リードタイムを1/2に削減し、またメッキレスのため長寿命化を実現できます。

私たち先端金属加工技術研究所は、工法変換技術によりコストダウン・製造リードタイム短縮、品質向上を実現してきました。設備を起因とした工法変換だけではなく、独自に研究開発した技術を用いて工法変換による大きなメリットを提供しております。皆様の課題は明確である必要はありません。金属加工におけるお悩みについてお聞かせいただければ、課題を明確化し、ベストなご提案をさせて頂きます。既存技術では対応が難しい場合、当社のノウハウを用いて研究開発に臨みます。是非お気軽に下記よりご連絡ください。