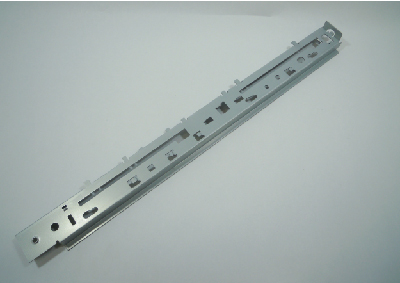

タップありの板金加工品を製造する際、製品をプレス機にて生産した後、タッピング装置にてタップ加工を施しておりました。単純な加工品であっても、タップ加工を成型するまでに2工程が必要で、また工程間移動やタッピング装置への製品セット、段取り替え作業などが発生しており、製造リードタイムが長期化していました。

タッピング金型を搭載したタレットパンチプレスにて、プレスでの成型+タップ加工を同時に行い工程を1/2に短縮しました。この工法変換により工程短縮ができ、製造リードタイムが短縮したことで短納期化を実現しました。また、工程間移動およびタッピング加工機の段取り替え、製品セットが必要なくなり、工数削減による製造コストダウンも可能となりました。高橋金属は、金型設計・製造ノウハウを数多く持ち、自社で設計・製造した金型にてプレス加工を行っております。当事例のタッピング加工用金型についても、弊社にて設計・製造しました。

当社の持つ金型製造技術により、プレス機による成型+タッピング装置によるタップ加工という2工程を、タッピング用金型+タレットパンチプレスの組み合わせで、1工程に短縮することができました。短納期化と製造コスト削減により、お客様に大変喜ばれた事例となります。当事例により当社の金型製造技術・ノウハウを評価頂き、現在では複数の製品において継続的お取引をさせて頂いております。工法変換により工程短縮が可能な余地はあるのかをご相談頂けましたら、最適な提案をさせて頂きます。お気軽にお問合せください。

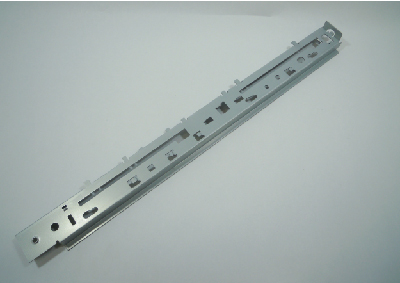

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

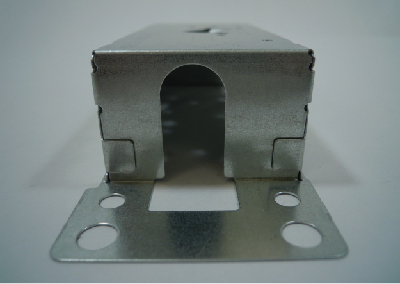

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

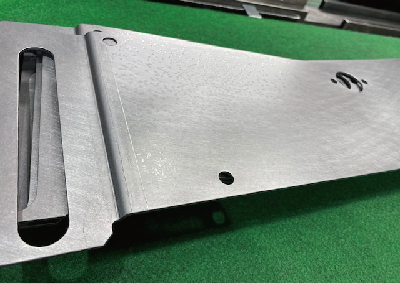

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工