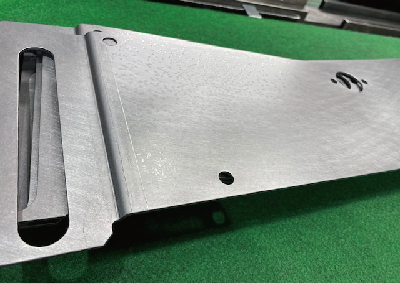

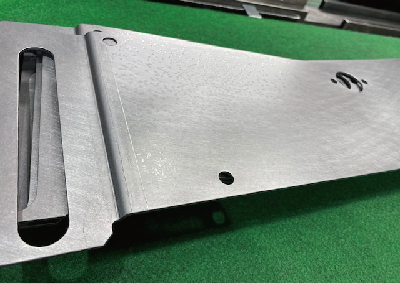

薄板鋼板の場合、TigやMig溶接などのアーク溶接を行うと裏面側に凸形状のむくれが発生します。気密性や高防水性が要求される製缶板金加工品を製造する際に、当事例のような凸形状のむくれが発生すると、隙間ができ空気や水が浸入してしまうため、凸形状をならして平坦にする必要があります。製造工程のコアではない余分な作業であり、またサンダー等による人的作業のため作業が長時間化し、製造リードタイムが長期化していました。量産品の場合、余分な工数を削減することで大幅なコストメリットを提供できるため、工程短縮の検討をしました。

使用する溶接機は同条件のままで、溶接冶具を改良することにより、溶接時の裏面側に発生する熱影響のむくれを削減しました。従来の治具ではワークと治具に空間を設けていますが、熱伝導率の高い材料を治具の受け面に設けることで、溶接時の熱を逃がすことが出来ます。パッキン面に隙間なく接合することができるため、気密性や高防水性の機能向上・品質向上を実現することができました。また、むくれを除去する余分な作業もなくすことで、工程が短縮し、製造リードタイム短縮による短納期化が可能となりました。

薄板鋼板の溶接時、溶接冶具の変更により、熱影響による裏面側の凸形状のむくれを解消することができます。高橋金属のもつ、溶接技術及び溶接ノウハウにより高品質・短納期・コストダウンを実現した事例となります。溶接は、仕上がり品質を左右する重要工程になります。品質向上のためには、高い溶接技術と充実した溶接設備、また溶接ノウハウが必須です。それらを全て持つ高橋金属に、お悩みをご相談ください。製品仕様に沿った最適なご提案をさせて頂きます。お気軽にお問合せください。

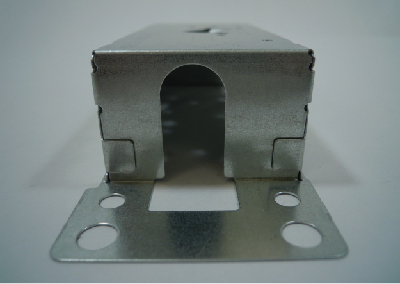

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

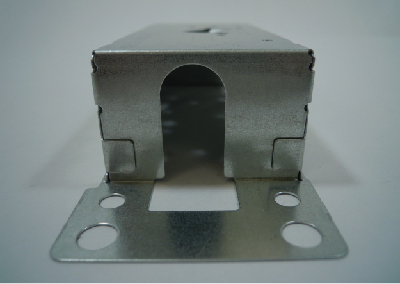

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

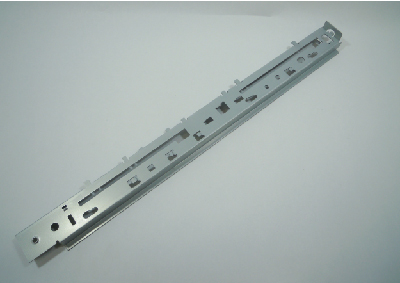

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工