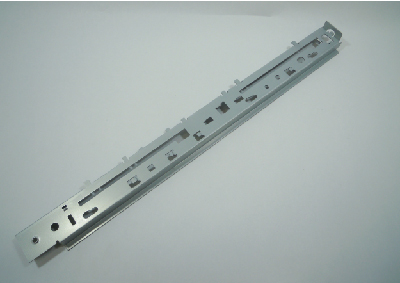

自動車エンジンに用いられる、エンジンの熱を外部へ伝導しないように取りつける遮熱板部品について、R部品とL部品とで2部品存在していました。出荷ロット数は同様でしたが、それぞれの部品の形状は異っていたため、形状が類似の金型を2面製作する必要がありました。金型製作は初期コストが高く、最大限金型製作費用を抑えて部品製造コストを低減したいというニーズは、プレス金型を必要とする全ての企業様が持たれています。

当社は、これまでの金型製作ノウハウを活用し、R製品とL製品を同一の金型で製作することを提案しました。これにより、プレス1ショットで2つの製品を同時に成型できるようになりました。金型が2つから1つになったことで、金型製造コストが半減し、また、ショット数が減ったことや金型取り換えの段取り作業がなくなり、遮熱板部品製造時間が半減しました。製造コストが大幅に削減できたことからお客様に大変満足頂いた提案事例となります。

金型数を減らしたことにより、自動車エンジン用遮熱板部品の製造コストを大幅に削減した事例となります。当事例は、当社のプレス金型製造ノウハウや、自動車業界向けにプレス成型品を多数製造していた実績があってこその提案です。電気自動車や燃料電池車の普及に伴う増産で、委託先を探している自動車メーカー様並びにティア1・ティア2の皆様、是非お気軽にお問合せください。プレス金型の製造から、生産方法の提案で、「最適コスト」「高品質」を実現させて頂きます。

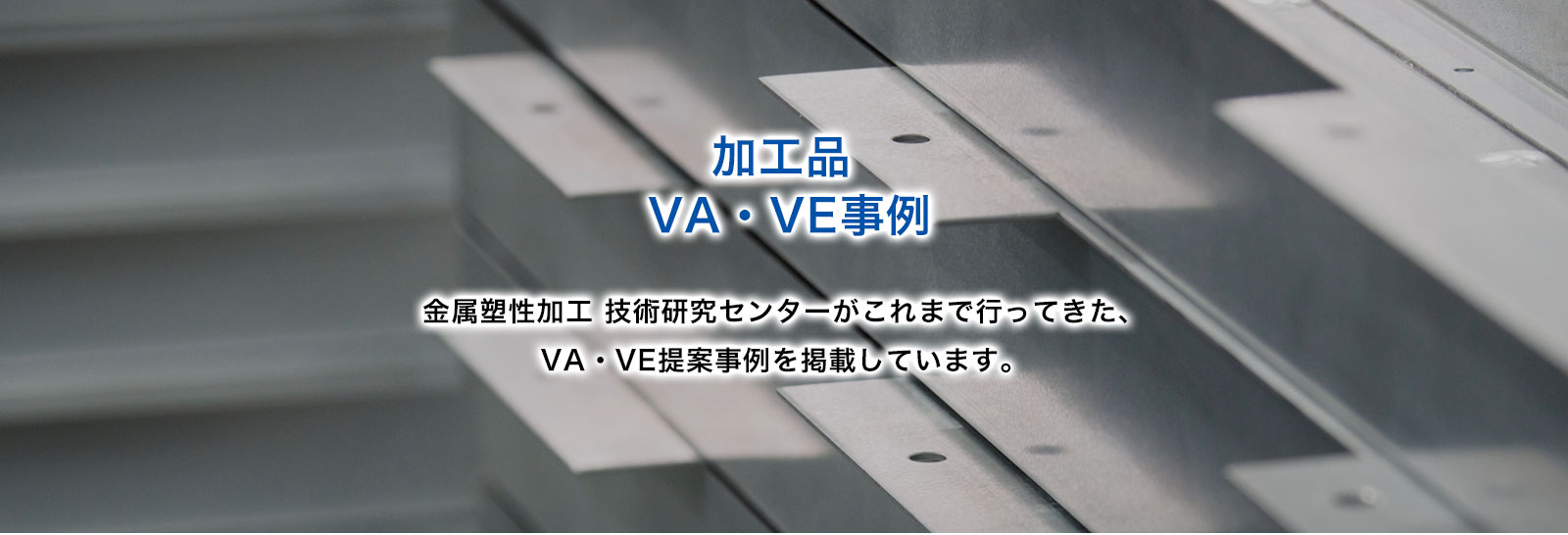

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

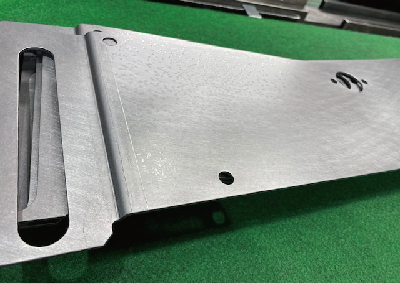

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

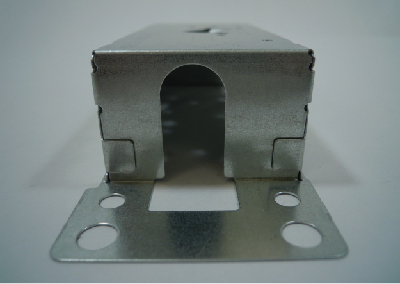

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工