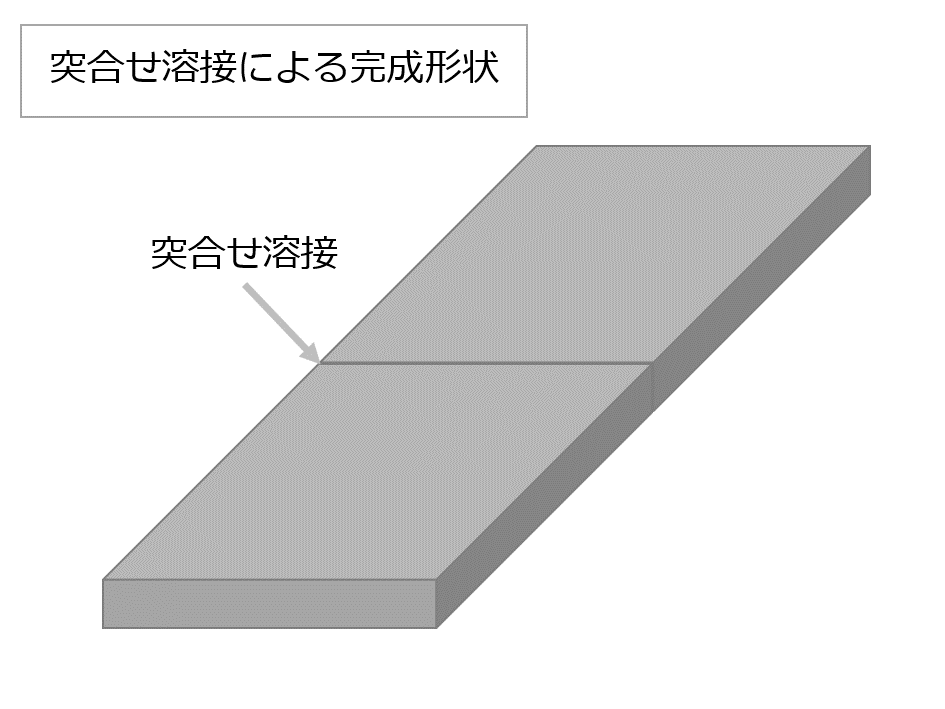

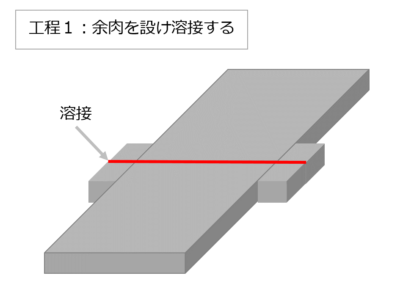

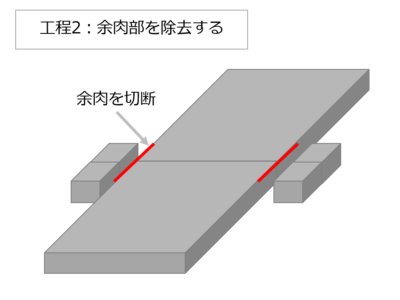

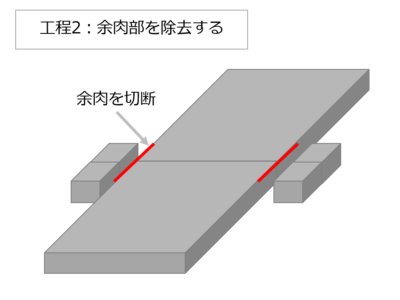

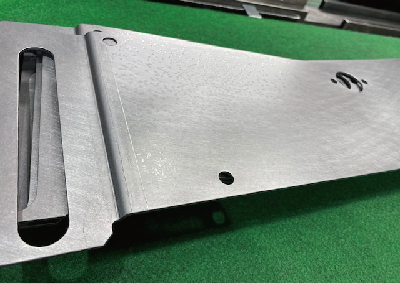

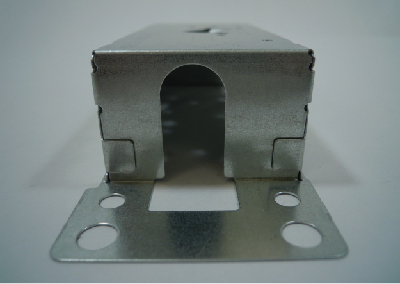

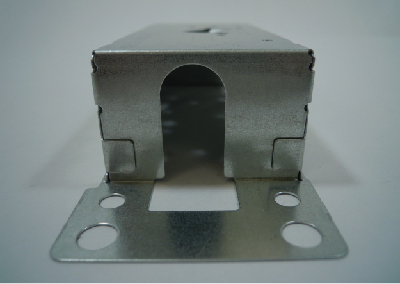

プレートのような2つの部品を溶接する際、溶接による溶落ちが発生する可能性があります。成型不良品の発生を防ぐため、溶落ちを考慮し、余肉を付けた形状にてプレートを成型し、2部品を溶接していました。余肉部分は不要であるため、溶接後にレーザーー等にて切断し、規定形状に仕上げていました。余肉を付けることで材料歩留まりが悪化します。また追加で切削加工が必要になるため工数が増加し、製造コストが上昇していました。

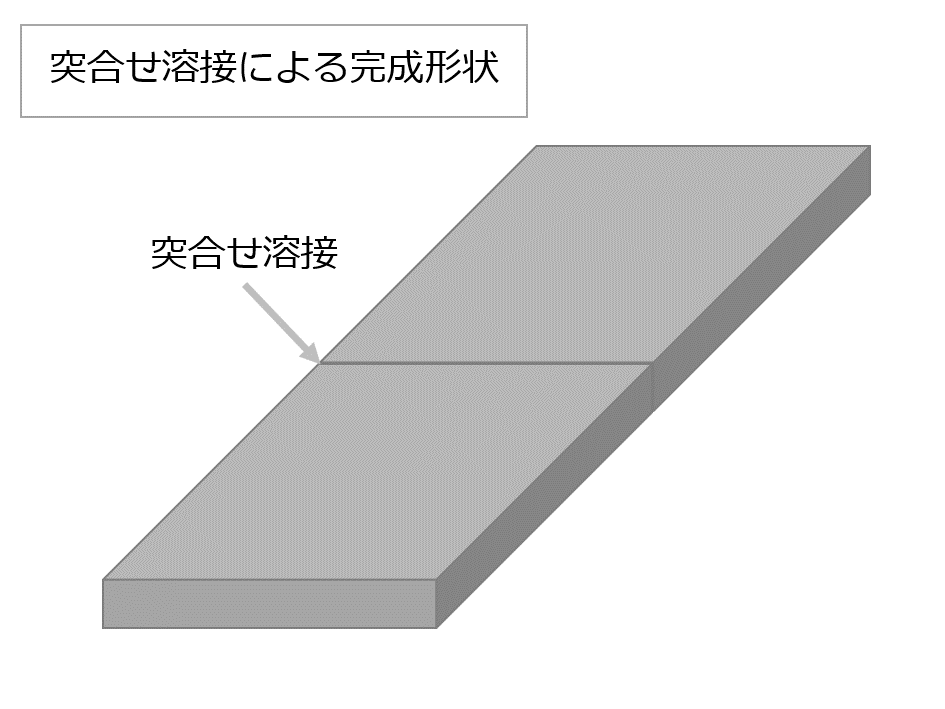

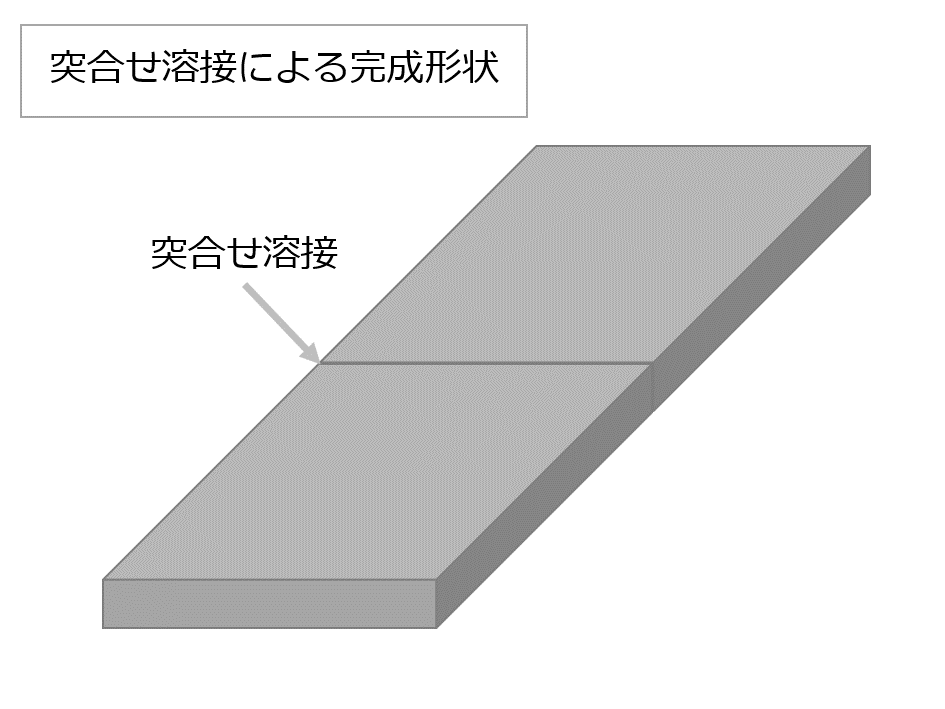

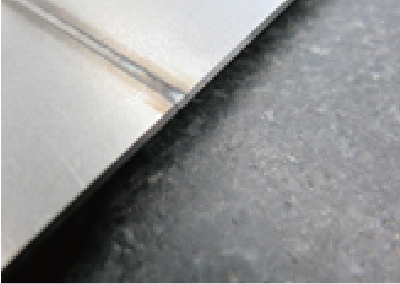

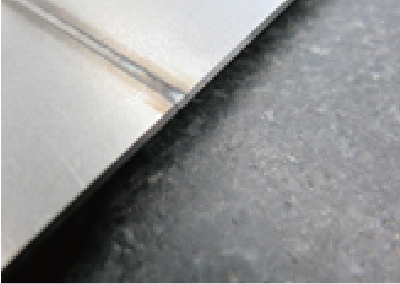

タブ板を置き、ファイバーレーザー溶接を用いて突合せ溶接を行うことで、余肉部分を考慮する必要がなくなります。溶接開始部・終了部にタブ板を置き、溶接後にタブ板を除去します。これにより貫通溶接が可能となります。余分な材料を使用しないため、歩留まり向上を実現します。また、余肉の切削加工が不要で工程短縮が可能です。ファイバーレーザー溶接機を使用することで、歪みが発生しにくく気密性や高防水性を求められる製品では、高品質化の実現も可能になります。コストダウン、短納期化、高品質化を実現する提案事例となります。

タブ板とファイバーレーザー溶接機を用いた、突合せ溶接のVA/VE提案事例になります。コストダウンだけでなく高品質化を実現し、また短納期化も可能です。高橋金属の高い溶接技術と培ってきたノウハウが可能にした提案です。溶接は、工程短縮によるコストダウンや、仕上がり品質の向上を左右する重要工程になります。コストダウン及び品質向上のためには、高い溶接技術と充実した溶接設備、また溶接ノウハウが必須です。それらを全て持つ高橋金属に、お悩みをご相談ください。製品仕様に沿った最適なご提案をさせて頂きます。お気軽にお問合せください。

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工