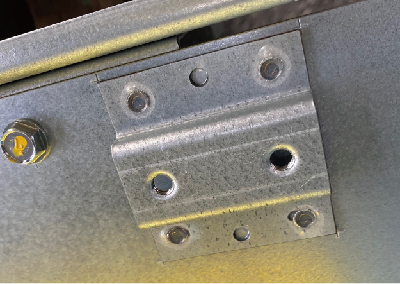

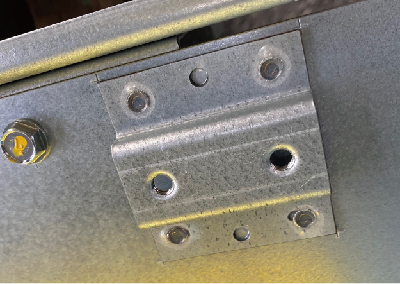

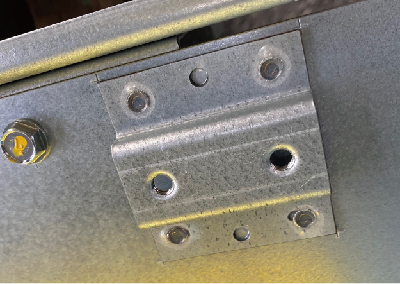

溶接を綺麗に行うためには、対象ワークの位置決めが重要になります。固定が不安定の場合、ワークがずれ、接合不良につながります。そのため、従来は、それぞれのワーク用の専用溶接冶具を設けることで、位置決めをしてワークを固定し、接合をしていました。しかし、量産品出ない場合、溶接冶具の製作が割りに合わない場合も多く、高コスト化につながっていました。

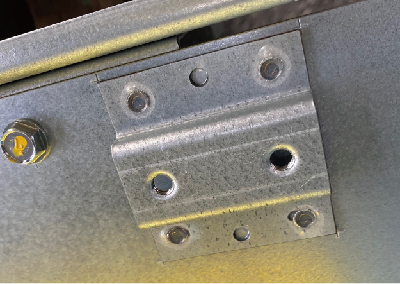

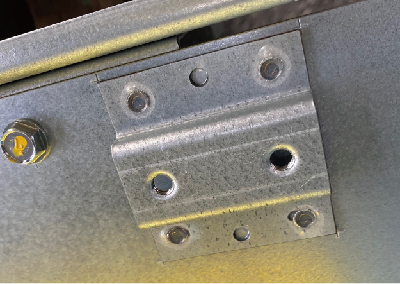

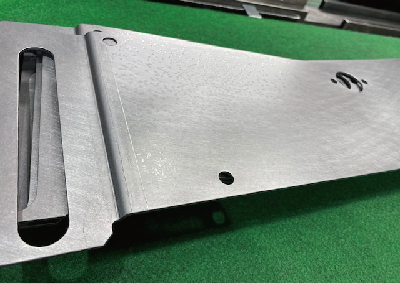

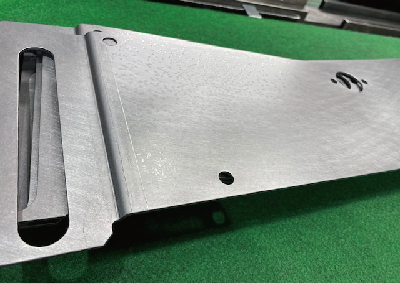

外観部品以外の製品においては、エンボスやポンチマークによる位置決めにより、溶接冶具レスとすることが可能です。溶接冶具を不要とすることは冶具製作費の削減だけでなく、冶具セッティング時間の短縮にもつながり、短納期化及びコストダウンを実現することが可能となります。

外観部品以外の製品においては、設計段階でエンボスやポンチマークを組み込むことで溶接冶具レスが可能となります。特に、小ロット生産の場合は、溶接冶具の製作費がわりに合わない場合もあり、溶接冶具製作費用を削減することが、コストダウンのポイントになります。

高橋金属は、製品仕様・生産数量を考慮したベストなご提案が可能です。溶接工程において、短納期対応のための工程見直しや作業時間短縮によるコストダウンをご検討中の皆様、お気軽にお問合せください。

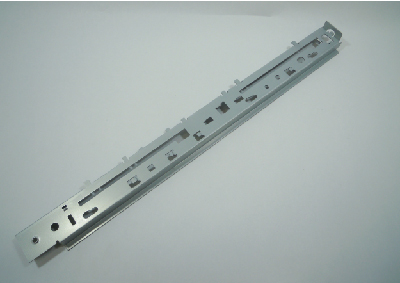

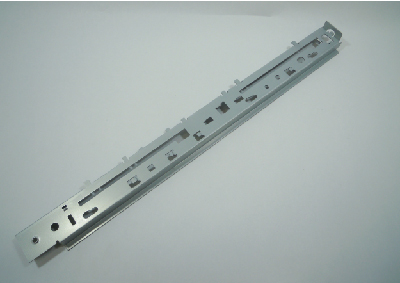

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

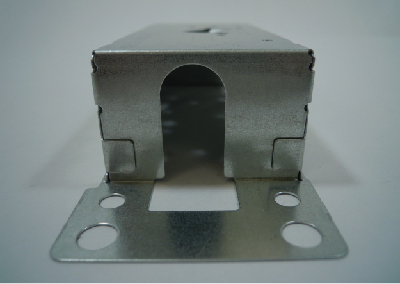

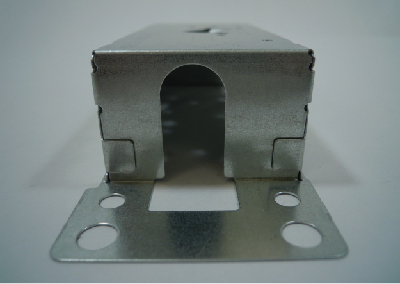

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工