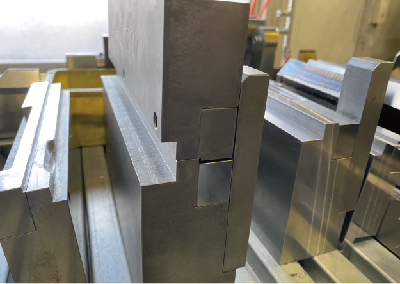

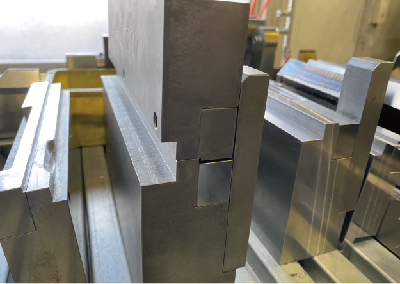

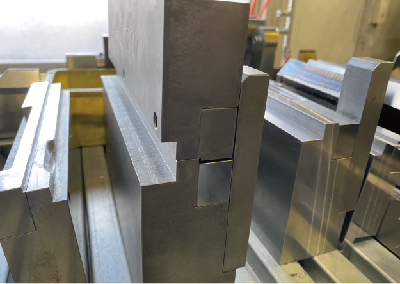

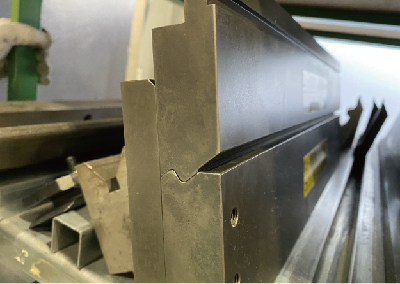

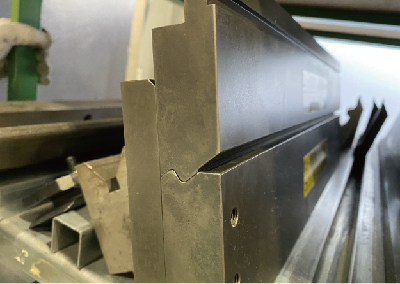

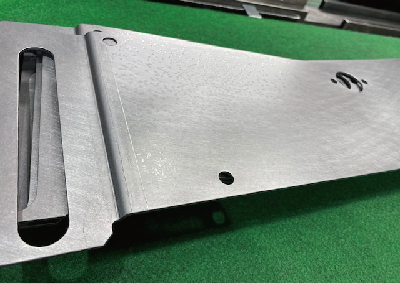

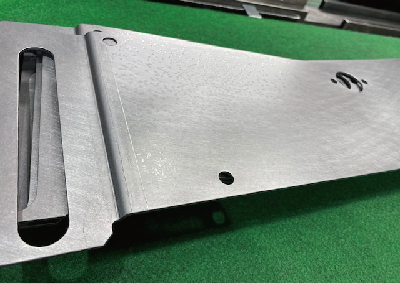

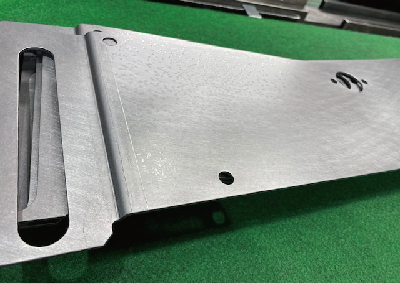

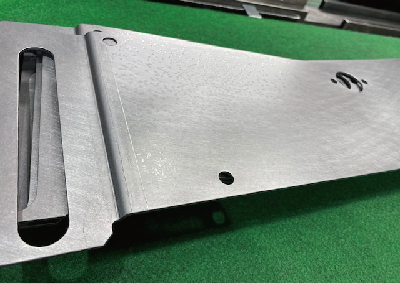

曲げ加工を伴う加工品において、汎用金型を用いた1か所1回のブレーキ曲げが主流となります。段曲げが必要な加工品の場合は、同様もしくは異なる金型を用いて2回の曲げ加工を行う必要があります。2度の作業を行うため、作業時間が長時間化してました。また、金型の変更が必要な場合は、段取り替え作業が発生します。段取り作業の発生は、製造リードタイムの長期化につながります。

曲げ加工を伴う加工品において、汎用金型を用いた1か所1回のブレーキ曲げが主流となります。段曲げが必要な加工品の場合は、同様もしくは異なる金型を用いて2回の曲げ加工を行う必要があります。2度の作業を行うため、作業時間が長時間化してました。また、金型の変更が必要な場合は、段取り替え作業が発生します。段取り作業の発生は、製造リードタイムの長期化につながります。

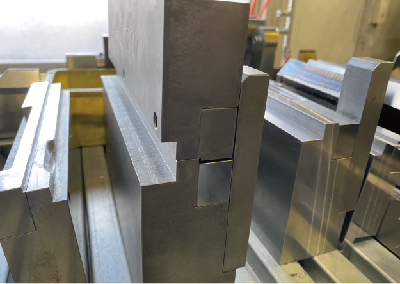

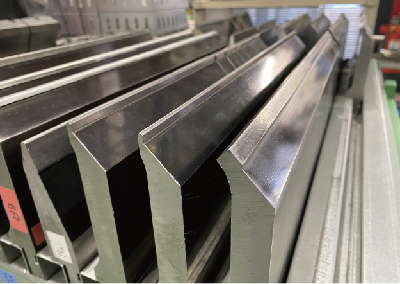

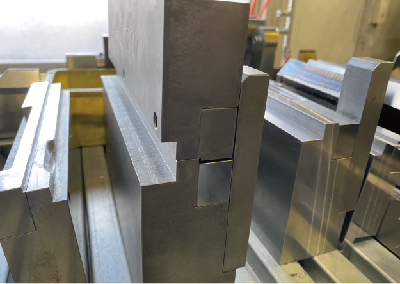

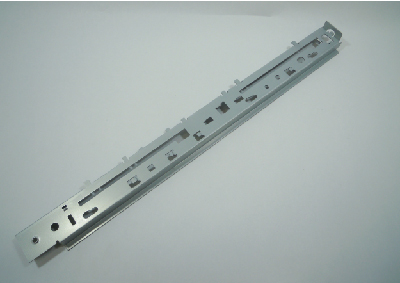

2回曲げを1回の曲げ加工で完結できる特注金型を製作することで、曲げ加工作業時間1/2に短縮できます。生産数が少ない加工品に関しては、汎用金型による2回曲げで十分ですが、年間生産数量が多い製品の場合は、作業時間の短縮が大幅なコストダウンにつながります。そのため、特注品の金型提案をさせて頂きます。また、製造リードタイム短縮による短納期化も可能です。汎用金型では曲げが困難な高さの低い材料についても、金型設計・製作により容易に曲げ加工が可能となります。

特注品の金型製作により、曲げ加工時間を1/2に短縮した事例となります。作業時間の短縮は、ランニングコストの低下につながるとともに、短納期化を可能にします。高橋金属は、金型の設計・製造が可能です。これまで曲げ加工用金型を多数製作してきました。曲げ加工の工程において、短納期対応のため工程の見直しや作業時間短縮によるコストダウンをご検討中の皆様、お気軽にお問合せください。生産量や製品仕様を考慮し、最適な提案をさせて頂きます。

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

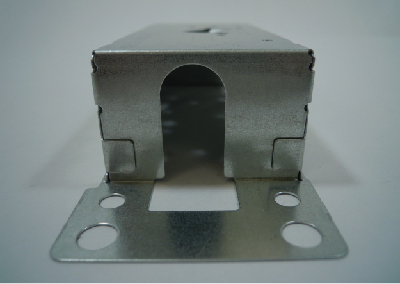

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

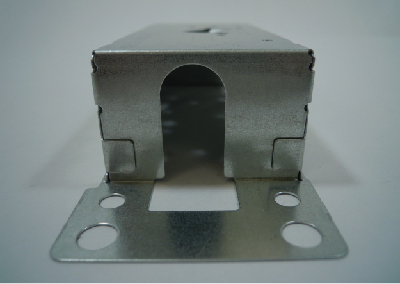

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

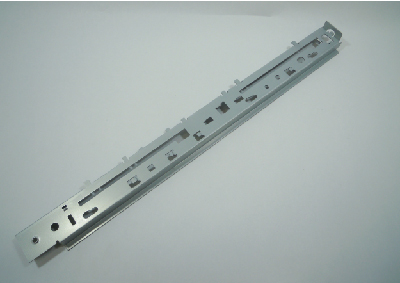

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工