円筒や角筒をはじめとした絞り加工品において、月産100台、200台の生産数であっても金型を製作してプレス加工にて生産していました。プレス金型の製造には初期コストが多くかかり、また多品種少量生産が主流の昨今においては、金型数の増加は管理コストの増加にもつながります。製造した金型で成型する、生産対称製品のライフサイクルも速く、初期投資の回収が出来ないことも懸念されていました。

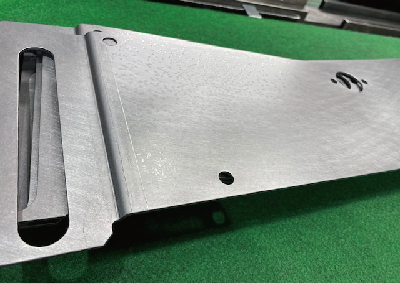

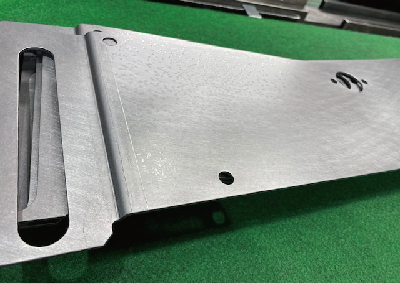

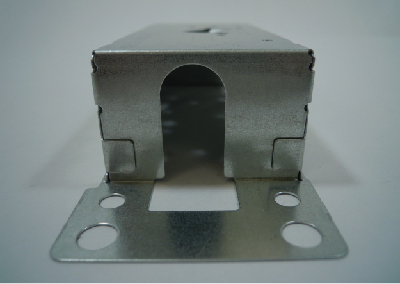

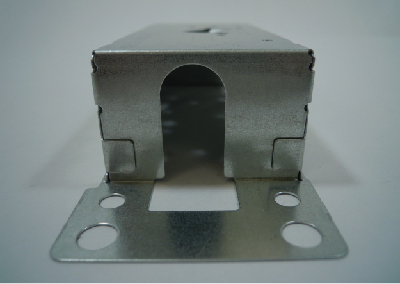

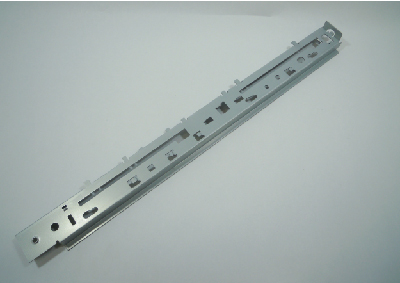

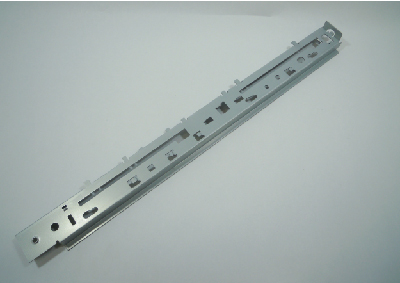

生産量が多い製品はプレス絞り部品にて生産し、生産量の少ない部品は板金加工にて成型することで、プレス金型の製作費用を低減しました。プレス金型の品種低減は、管理コストの削減につながるため、初期コストとランニングコストの両面からコストダウンを実現しました。写真の金属部品は、プレス絞り部品と板金加工品を溶接で組み合わせた加工品です。

プレス加工にて成型していた加工品を板金加工にて成型する工法変換により、金型製作費用を削減し、また金型管理コスト削減によるランニングコストの低減につなげた事例です。高橋金属は、プレス加工を板金加工に変更する工法変換の実績を数多く持ちます。また、型内ねじ転造加工技術や鏡面プレス加工技術などの工法変換により、工程短縮による製造コストダウン及び短納期化の提案も行ってきました。当社は、先端金属加工技術研究所を立ち上げ、工法変換にいるメリット提供を可能とする金属加工技術の研究開発に力を入れています。「従来の金属加工工程を見直して加工コストを低減したい」、「工程短縮により短納期化を実現したい」というお考えをお持ちの皆様、お気軽にお問合せください。

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

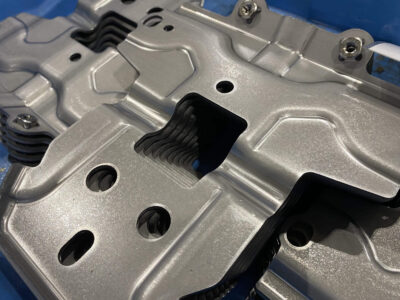

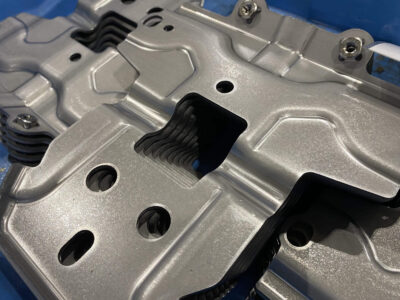

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工