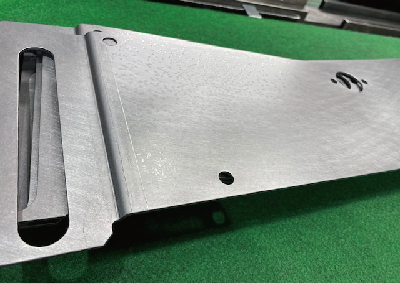

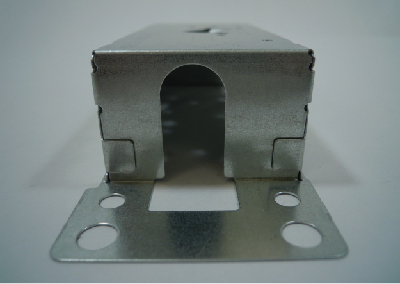

屋外に設置される家庭用燃料電池の電池ケースとして使われる大物筐体について、屋外設置のため耐食性が必要で、雨風に晒されても錆が発生しないようステンレスSUS304が使用されていました。

耐食性があるステンレスSUS304は、鉄やアルミなどの他金属と比較して高価であったため、価格低減の方法を模索していました。

そこで当社は、ステンレス材をZAM(高耐食めっき鋼板)材に変更することにより、材料価格の低減を提案しました。ZAM材は、亜鉛・アルミニウム・マグネシウムからなるメッキ鋼板で溶融亜鉛メッキ鋼板と比較すると、約10~20倍の耐食性能を持ちます。ステンレスと変わらない耐食性にも関わらず、ZAM材の市況価格はステンレスの半分以下となるため、屋外に設置する筐体のコストダウンが可能です。しかし、ZAM材はスポット溶接を行うとメッキ部分は蒸発し、スパッタやヒュームが発生しやすくなります。そのため、当社では従来のスポット溶接をファイバーレーザーー溶接に変更することで、高品質なZAM製筐体を製造しました。

ステンレスからZAM材への材質変更により、コストダウンを実現しました。ファイバーレーザー溶接により、ZAM材の溶接時のスパッタ発生を無くし、価格の高いステンレス材から価格の安いZAM材に変更しても、高品質を維持した筐体製造を実現しました。ZAM材の溶接には適切な設備、溶接技能、ZAMの特性を理解した知見が必要になります。高橋金属はそれらを保有し、ZAM材を始めとした最適な材料提案で、コストダウンを実現します。

事例名称:段曲げ型製作により曲げ回数削減で製造リードタイム短縮

加工内容:板金加工

事例名称:位置決めエンボスやポンチ追加により溶接治具レスでコストダウン

加工内容:プレス加工

事例名称:プレス部品を鈑金形状に変更し金型製作・管理コストの削減

加工内容:プレス加工

事例名称:ファイバーレーザ溶接による溶融メッキ鋼板の重ね溶接で品質向上

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による溶け落ちの無い突合せ溶接でコストダウン

加工内容:溶接加工

事例名称:ファイバーレーザ溶接による重ね溶接でむくれの削減、工程削減

加工内容:溶接加工

事例名称:プレス工程内のカシメ加工でコストダウン

加工内容:プレス加工 / 溶接加工

事例名称:プレス工程内のタッピング加工でコストダウン

加工内容:プレス加工

事例名称:自動車エンジン遮熱板プレス製品の同時取りでコストダウン

加工内容:プレス加工

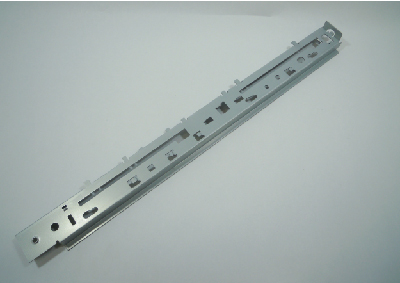

事例名称:ZAM材を使用し、家庭用燃料電池スタックの製造コストダウン

加工内容:板金加工 / 溶接加工